(54) НАДУВНОЕ МАНЖЕТНОЕ УПЛОТНЕНИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ УПЛОТНЕНИЯ СТЫКОВОЧНОГО ПАТРУБКА ПЕРЕГРУЗОЧНОЙ МАШИНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2248633C1 |

| УЗЕЛ УПЛОТНЕНИЯ СТЫКОВОЧНОГО ПАТРУБКА ПЕРЕГРУЗОЧНОЙ МАШИНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2004 |

|

RU2266453C1 |

| Надувное манжетное уплотнение вращающегося вала | 1982 |

|

SU1076675A1 |

| УЗЕЛ УПЛОТНЕНИЯ СТЫКОВОЧНОГО ПАТРУБКА ПЕРЕГРУЗОЧНОЙ МАШИНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2183036C2 |

| Стояночное уплотнение вала | 2001 |

|

RU2222741C2 |

| Надувное манжетное уплотнение вала | 1980 |

|

SU877192A2 |

| УЗЕЛ УПЛОТНЕНИЯ СТЫКОВОЧНОГО ПАТРУБКА ПЕРЕГРУЗОЧНОЙ МАШИНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2244353C1 |

| Стыковочный патрубок разгрузочно-загрузочной машины | 1981 |

|

SU999705A1 |

| Уплотнение манжетного типа | 1979 |

|

SU832190A1 |

| Магнитожидкостное уплотнение | 1990 |

|

SU1721349A1 |

1

Изобретение относится к уплотнительной технике, а именно к надувным манжетным уплотнениям, преимущественно насосов, турбин, компрессоров.

Известно надувное манжетное уплотнение, у которого поджатие уплотняющего элемента к валу осуществляется за счет подачи давления в окружающую уплоТнительный элемент эластичную камеру 1.

Однако в известном устройстве при наличии избыточного давления снаружи манжеты и при отсутствии давления в эластичной камере происходит складывание манжеты вовнутрь эластичной камеры, что может привести, во-первых, к потере ею со временем первоначальных геометрических форм и, как следствие этого к ухудщению работоспособности и, во-вторых, в местах резких гибов может происходить растрескивание материала манжеты вследствие появления больших локальных напряжений, возникающих в местах гибов.

Кроме того, при использовании таких устройств для уплотнения валов не исключена возможность гофрообразования на рабочей поверхности манжеты при закрытии уплотнения вследствие того, что рабочая цилиндрическая поверхность манжеты переходит с больщего диаметра на меньщий.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является надувное манжетное уплотнение вала, содержащее кольцевой упруго-эластичный элемент в виде стакана, закрепленный на корпусе, и образованную между ними полость, сообщенную с источником давления 2.

10

После сбрасывания давления из камеры упруго-эластичная манжета должна вернуться в свое первоначально занимаемое положение. Однако силы трения, возникающие между взаимодействующими торцовыми поверхностями корпуса с фланцами и манжеты, противодействуют возврату манжеты в первоначальное положение. В свою очередь, зависание манжеты в промежуточном положении, во-первых, может привести к потере со вре-м нем ее первоначальной геомет20 рии, и во-вторых, к уменьшению радиального зазора между подвижным валом и рабочей поверхностью манжеты, что может привести к износу рабочей поверхности при перемещении или вращении вала.

При срабатывании уплотнения происходит выдавливание жидкости из объема между валом и рабочей поверхностью манжеты в полости, расположенные по обе стороны манжеты. Это обстоятельство ограничивает область применения данного устройства, так как в основном по условиям работы маП1ИН с использованием таких устройств необходимо обеспечить выдавливание объема жидкости только в определенном направлении. Так, имеются определенные трудности при использовании этого устройства в качестве аварийного стояночного уплотнения для насосов АЭС, а также для насосов или компрессоров химической промышленности, перекачивающих агрессивные среды, так как по условиям работы этих изделий необходимо обеспечить выдавливание агрессивной жидкости или газа в полость, связанную с компенсатором объема. В противном случае при закрытии уплотнения может произойти гидроудар или «скачок уплотнения по газу, которые могут привести к разрушению конструкции и выбросу агрессивной среды в обслуживаемое помешение.

Кроме того, данная конструкция, так же как и предыдущие, не уменьшает возможности гофрообразования на рабочей поверхности манжеты при срабатывании уплотнения.

Все указанные недостатки снижают работоспособность уплотнения.

Цель изобретения - повышение надежности уплотнения.

Указанная цель достигается тем, что поверхность основания стакана, обрашенная к корпусу, и его торцовые поверхности, а также контактирующая с элементом поверхность корпуса выполнены коническими, причем конусность на торцовых поверхностях образована со стороны вала, а полость смещена в сторону меньшего диаметра.

Кроме того, поверхность элемента, обращенная к валу, выполнена конической.

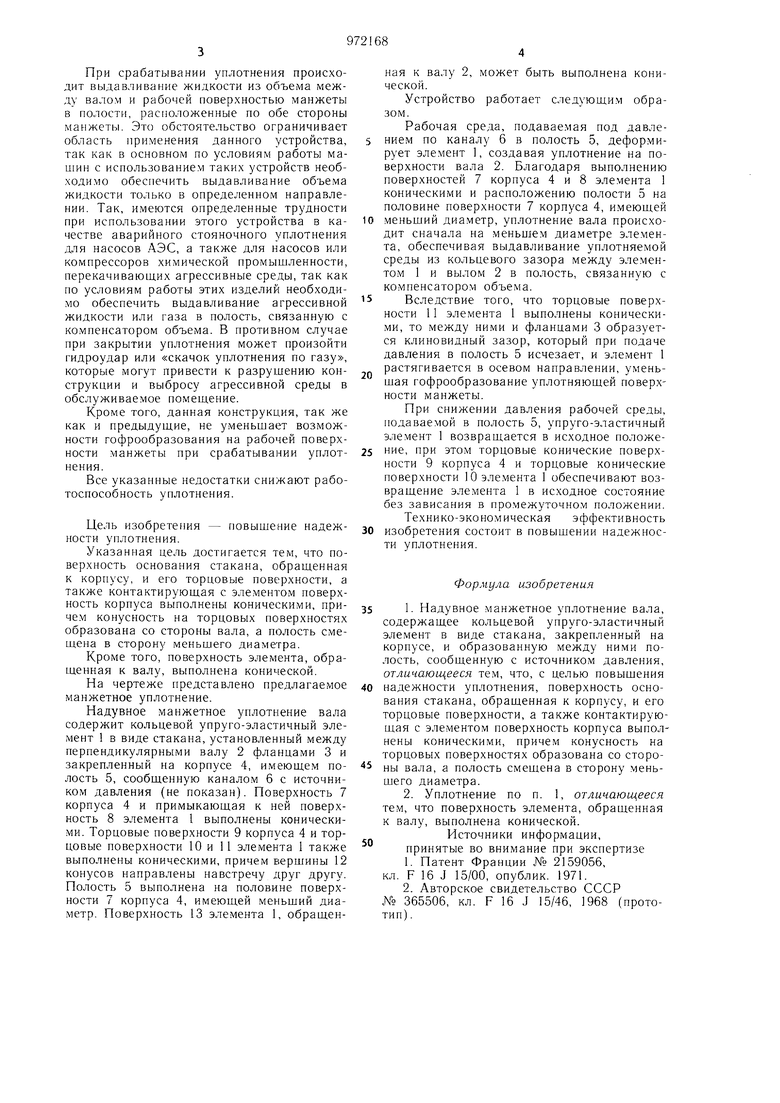

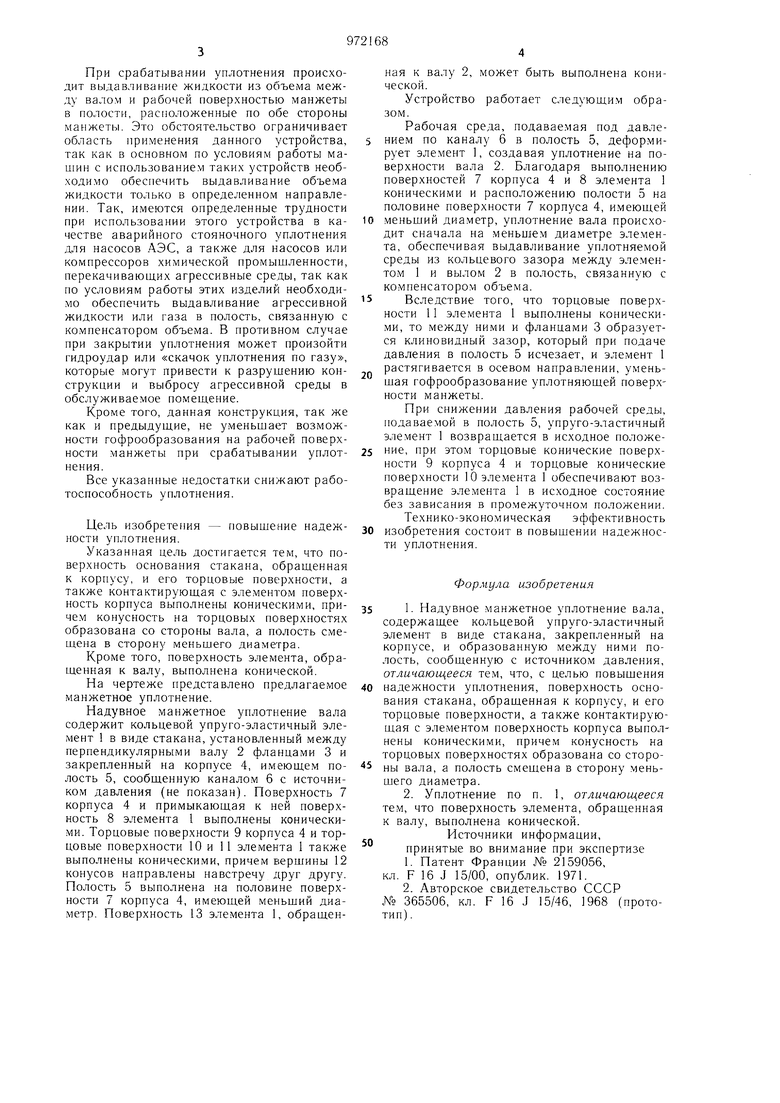

На чертеже представлено предлагаемое манжетное уплотнение.

Надувное манжетное уплотнение вала содержит кольцевой упруго-эластичный элемент 1 в виде стакана, установленный между перпендикулярными валу 2 фланцами 3 и закрепленный на корпусе 4, имеющем полость 5, сообщенную каналом 6 с источником давления (не показан). Поверхность 7 корпуса 4 и примыкающая к ней поверхность 8 элемента 1 выполнены коническими. Торцовые поверхности 9 корпуса 4 и торцовые поверхности 10 и 11 элемента 1 также выполнены коническими, причем вершины 12 конусов направлены навстречу друг другу. Полость 5 выполнена на половине поверхности 7 корпуса 4, имеющей меньший диаметр. Поверхность 13 элемента 1, обращенная к валу 2, может быть выполнена конической.

Устройство работает следующи.м образом.

Рабочая среда, подаваемая под давлением по каналу 6 в полость 5, деформирует элемент 1, создавая уплотнение на поверхности вала 2. Благодаря выполнению поверхностей 7 корпуса 4 и 8 элемента 1 коническими и расположению полости 5 на половине поверхности 7 корпуса 4, имеющей

меньщий диаметр, уплотнение вала происходит сначала на меньшем диаметре элемента, обеспечивая выдавливание уплотняемой среды из кольцевого зазора между элементом 1 и вылом 2 в полость, связанную с компенсатором объема.

Вследствие того, что торцовые поверхности 11 элемента 1 выполнены коническими, то между ними и фланцами 3 образуется клиновидный зазор, который при подаче давления в полость 5 исчезает, и элемент 1 растягивается в осевом направлении, уменьщая гофрообразование уплотняющей поверхности манжеты.

При снижении давления рабочей среды, нодаваемой в полость 5, упруго-эластичный элемент 1 возвращается в исходное положение, при этом торцовые конические поверхности 9 корпуса 4 и торцовые конические поверхности 10 эле.мента 1 обеспечивают возвращение элемента 1 в исходное состояние без зависания в промежуточном положении. Технико-экономическая эффективность

изобретения состоит в повышении надежности уплотнения.

Формула изобретения

1- Надувное манжетное уплотнение вала, содержащее кольцевой упруго-эластичный элемент в виде стакана, закрепленный на корпусе, и образованную между ними полость, сообщенную с источником давления, отличающееся тем, что, с целью повышения

надежности уплотнения, поверхность основания стакана, обращенная к корпусу, и его торцовые поверхности, а также контактирующая с элементом поверхность корпуса выполнены коническими, причем конусность на торцовых поверхностях образована со стороны вала, а полость смещена в сторону меньшего диаметра.

Источники информации, принятые во внимание при экспертизе

№ 365506, кл. F 16 J 15/46, 1968 (прототип) .

Авторы

Даты

1982-11-07—Публикация

1981-05-28—Подача