Изобретение относится к уплотнительной области техники и может быть использовано в перегрузочных машинах для ядерных реакторов канального типа.

Перегрузку топлива на работающих ядерных реакторах канального типа осуществляют с помощью перегрузочной машины, внутреннюю полость которой соединяют с полостью технологического канала реактора посредством стыковочного патрубка, устанавливаемого на головке технологического канала реактора. Поэтому одной из проблем в данной области является создание надежного уплотнения при стыковке перегрузочной машины с каналом реактора. Сложность проблемы обусловлена условиями, в которых работает уплотнительный узел стыковочного патрубка. Уплотнительный узел подвержен воздействию высоких температур, давления и радиационному облучению. К тому же стыковочный патрубок должен обеспечить надежную герметизацию с технологическим каналом реактора при несоосности с ним, что вызвано трудностью точного их совмещения в процессе наведения многотонной перегрузочной машины на технологический канал реактора. Кроме того, стыковочный патрубок должен компенсировать угловые перекосы технологических каналов, вызванные воздействием на них меняющейся температуры вследствие перемещения по нему извлекаемой из реактора топливной сборки.

Известен уплотнительный узел стыковочного патрубка перегрузочной машины [а.с. SU №236926, опубл. 1969 г.] с технологическим каналом ядерного реактора, содержащий эластичный уплотнительный элемент, защищенный плавающими кольцами. Это устройство, в случае его применения в конструкции стыковочного патрубка, обеспечит компенсацию несоосности стыковочного патрубка и технологического канала реактора. Но оно не позволит получить надежную стыковку в случае углового перекоса технологического канала реактора в силу того, что плавающие кольца установлены в едином блоке и перемещаются совместно.

Указанный недостаток отсутствует в уплотнительном узле с надувным манжетным уплотнением [а.с. SU №365506, опубл. 1973 г.], являющимся другим аналогом. В этом устройстве для устранения недостатка, присущего первому аналогу, плавающие кольца установлены в пазах, образованных торцевыми поверхностями стыковочного патрубка и упорных колец, обжимающих эластичный уплотнительный элемент. Плавающие кольца благодаря наличию у них узкой контактной поверхности не препятствуют смещению технологического канала реактора на допустимый угол и позволяют обеспечить в соединении с ним минимальный зазор, вследствие чего становится невозможным быстрое выдавливание материала манжеты в эти зазоры. Однако это устройство обладает серьезным недостатком, обусловленным конструкцией самой манжеты. Возможен разрыв надувной манжеты в процессе извлечения топливной сборки из реактора с последующим выбросом в реакторный зал радиоактивного теплоносителя.

Указанные недостатки устранены в узле уплотнения стыковочного патрубка перегрузочной машины канального ядерного реактора [а.с. SU №392792, опубл. 1974 г.], содержащем уплотнительное средство, выполненное в виде надувной манжеты и эластичного кольца, расположенных в расточке стыковочного патрубка и образующих полость, соединенную через автоматический клапан с полостью стыковочного патрубка. Уплотнение с технологическим каналом реактора осуществляют путем подачи в надувную манжету рабочей жидкости по специальному каналу. В процессе извлечения топливной сборки из реактора ее активная часть воздействует как на надувную манжету, так и на эластичное кольцо. Под действием радиационного облучения уплотнительные элементы теряют свои пластические свойства, а следовательно, и способность к уплотнению. Кроме того, необходимо отметить, что температура внутри канала реактора в процессе извлечения топливной сборки меняется, что приводит к колебаниям длины части канала реактора, которая соединена с уплотнительным средством. Изменение длины канала реактора может привести к вырыву надувной манжеты из места ее заделки в стыковочном патрубке, что значительно снижает надежность уплотнительного средства.

Известен уплотнительный узел [GB №1233548, опубл. 1971 г.] для уплотнения трубопроводов под давлением. Уплотнительный узел состоит из пакета манжет, образованных радиально-упругими металлическими элементами корытообразной формы с плоским дном, и уплотнительным материалом, расположенным на плоском дне. Такие манжеты лишены недостатков, присущих эластичным манжетам. Металлические элементы имеют упругие наружные ободки, в собранном виде образующие после шлифовки сплошную цилиндрическую поверхность, по которой осуществляется скользящий контакт и уплотнение трубы. Особенность работы рассматриваемого уплотнительного средства состоит в том, что предварительный рабочий натяг металлических элементов с уплотняемой трубой осуществляется за счет выполнения внутреннего диаметра отверстия манжеты несколько меньше диаметра уплотняемой поверхности трубы. Компенсация радиальной погрешности стыкуемых деталей осуществляется за счет радиального сжатия лопастей манжеты.

Однако указанное уплотнительное средство не может быть применено в конструкции стыковочного патрубка перегрузочной машины для канального ядерного реактора. Это связано с тем, что металлические элементы, исходя из специфики работы перегрузочной машины, изготовляют из нержавеющей стали, имеющей низкую упругость. Кроме того, известная форма металлических элементов позволяет компенсировать лишь незначительные угловые перекосы и несоосность стыковочного патрубка и технологического канала реактора.

Известен узел уплотнения [а.с. SU №793068, опубл. 1984 г.] стыковочного патрубка перегрузочной машины канального ядерного реактора, содержащий установленное в корпусе стыковочного патрубка между двумя опорными кольцами уплотнительное средство, выполненное в виде набора W-образных пакетов с дугообразными впадинами и расположенных между пакетами разделительных элементов. Вышеуказанные пакеты образованы W-образными радиально-упругими элементами. Предварительный рабочий натяг радиально-упругих элементов в данном уплотнительном узле осуществляют, как и в устройстве [GB №1233548], за счет выполнения внутреннего диаметра отверстия пакетов несколько меньше диаметра технологического канала. Но поскольку радиально-упругие элементы имеют W-образный профиль, у которых средняя часть изогнута в форме дугообразного выступа, направленного в сторону концов гибких лопастей этих элементов, их упругость выше упругости элементов устройства [GB №1233548].

При резком изменении температуры стыковочного патрубка, а это имеет место при перемещении топливной сборки в перегрузочную машину или в аварийной ситуации, когда перегрузочная машина состыкована с технологическим каналом, но требуется осуществить расхолаживание топливной сборки, диаметр уплотняемой поверхности технологического канала уменьшится. Однако лопасти радиально-упругих элементов в силу их недостаточной упругости не успеют надлежащим образом отреагировать на изменение размера уплотняемой поверхности.

Наиболее близким по своей технической сущности по отношению к заявляемому изобретению является узел уплотнения [RU №2183036, опубл. 2002 г.] стыковочного патрубка перегрузочной машины канального ядерного реактора, содержащий установленное в корпусе стыковочного патрубка между двумя опорными кольцами уплотнительное средство, выполненное в виде набора W-образных пакетов с дугообразными впадинами и расположенных между пакетами упругих разделительных элементов. Разделительные элементы выполнены в виде упругих колец λ-образного профиля, дугообразные вершины которых расположены в дугообразных впадинах W-образных пакетов и контактируют с ними, а выполненные с перегибом в сторону дугообразных вершин его лопасти упруго контактируют с лопастями W-образных пакетов.

Недостаток известного узла уплотнения обусловлен особенностями технологического процесса перегрузки канального ядерного реактора. С целью исключения проникновения загрязненного теплоносителя реактора в перегрузочную машину перед разгерметизацией технологического канала в перегрузочной машине создают противодавление давлению в технологическом канале реактора. Для этого корпус перегрузочной машины заполняют средой, эквивалентной теплоносителю ядерного реактора, а затем повышают давление среды до величины, несколько превышающей давление в канале реактора. Узел уплотнения в этом случае должен обеспечить герметичность в процессе заполнения корпуса перегрузочной машины средой, создания противодавления в корпусе перегрузочной машины и в процессе перегрузки канала реактора. Всем этим требованиям не отвечает известный узел уплотнения. В начальный момент заполнения корпуса перегрузочной машины средой высота столба среды не в состоянии раскрыть лопасти W-образных пакетов и обеспечить герметичное уплотнение по технологическому каналу реактора. В силу этого происходит вытекание среды из стыковочного патрубка в реакторный зал со всеми вытекающими из этого последствиями.

Изобретением решается задача по исключению протечек из стыковочного патрубка в момент его заполнения средой противодавления.

Изобретением также решается задача упрощения сборки узла уплотнения и его установки в стыковочный патрубок перегрузочной машины.

Изобретением решается задача обеспечения постоянного по величине силового контакта пакетов узла уплотнения с уплотняемой поверхностью технологического канала реактора.

Для достижения вышеуказанных технических результатов узел уплотнения стыковочного патрубка перегрузочной машины канального ядерного реактора, содержащий размещенное в стыковочном патрубке между двумя опорными кольцами уплотнительное средство, выполненное в виде набора W-образных пакетов с дугообразными впадинами и упругих разделительных элементов, расположенных между пакетами, согласно изобретению узел уплотнения дополнительно снабжен уплотнительным элементом, опирающимся на верхнее опорное кольцо, и упругим элементом, воздействующим через нажимной элемент на вышеупомянутый уплотнительный элемент, при этом уплотнительный элемент выполнен в виде кольца терморасширенного графита, внутри которого размещены два металлических кольца, поперечное сечение которых имеет волнообразную форму, при этом вышеуказанные металлические кольца отделены друг от друга разделительным кольцом, а образовавшиеся при этом пустоты заполнены коллоидной графитопластовой пастой.

Для достижения вышеуказанных технических результатов узел уплотнения стыковочного патрубка перегрузочной машины канального ядерного реактора размещен в стакане, закрепленном в корпусе стыковочного патрубка, причем упругий элемент установлен с возможностью регулируемого перемещения в стакане.

Узел уплотнения, согласно изобретению, в котором упругий элемент выполнен в виде блока пружин сжатия, равномерно расположенного по периметру уплотнительного элемента.

Узел уплотнения согласно изобретению, в котором блоки пружин размещены в гнездах нажимного кольца.

Узел уплотнения согласно изобретению, в котором в качестве терморасширенного графита применена фольга терморасширенного графита плотностью 1,1-1,2 г/см3 и плотностью 1,4-1,6 г/см3, при этом фольга большей плотности расположена со стороны волнообразной поверхности вышеупомянутых металлических колец.

Узел уплотнения согласно изобретению, в котором вершины гофр вышеупомянутых металлических колец расположены напротив друг друга.

Узел уплотнения согласно изобретению, в котором вершины гофр вышеупомянутых металлических колец смещены относительно друг друга.

Узел уплотнения согласно изобретению, в котором вышеупомянутое разделительное кольцо выполнено либо из металла, либо их безасбестового паронита.

Узел уплотнения согласно изобретению, в котором торцевые поверхности кольца из терморасширенного графита перекрыты кольцами, либо из металла, либо из безасбестового паронита.

Узел уплотнения согласно изобретению, в котором металлические кольца выполнены либо из нержавеющей стали, либо из меди или никеля, либо из сплавов меди и сплавов никеля.

Отличительным признаком предлагаемого узла уплотнения стыковочного патрубка перегрузочной машины от прототипа является снабжение его узла уплотнения уплотнительным элементом, опирающимся на верхнее опорное кольцо, и упругим элементом, воздействующим через нажимной элемент на вышеупомянутый уплотнительный элемент. Благодаря этому уплотнительный элемент находится под постоянным силовым воздействием, что обеспечивает его постоянный прижим к каналу реактора. Выполнение уплотнительного элемента в виде кольца терморасширенного графита позволяет снизить влияние окружающей среды на упругие свойства уплотнительного элемента и обеспечить самовосстановление его уплотняющей поверхности в случае ее частичного повреждения в процессе перемещения уплотнительного элемента по каналу реактора. Размещение внутри кольца терморасширенного графита двух металлических колец, поперечное сечение которых имеет волнообразную форму, позволяет повысить его прочностные и упругие характеристики при одновременном уменьшении его высоты. Установка разделительного кольца между металлическими кольцами волнообразной формы и заполнение образовавшихся при этом пустот коллоидной графитопластовой пастой дополнительно повышают упругие свойства уплотнительного элемента и обеспечивают более интенсивное восстановление исходной формы после расстыковки с перегружаемым каналом.

Размещение узла уплотнения стыковочного патрубка в стакане позволяет, с одной стороны, упростить его установку в стыковочный патрубок, а с другой стороны, позволяет до установки узла уплотнения в стыковочный патрубок создать необходимую деформацию уплотнительного элемента, обеспечивающую требуемое контактное давление с цилиндрической поверхностью перегружаемого канала.

Применение в качестве материала уплотнительного элемента фольги терморасширенного графита позволяет повысить упругие свойства уплотнительного элемента и упростить процесс его изготовления.

Предлагаемый узел уплотнения стыковочного патрубка перегрузочной машины иллюстрируется чертежами, представленными на фиг.1-4:

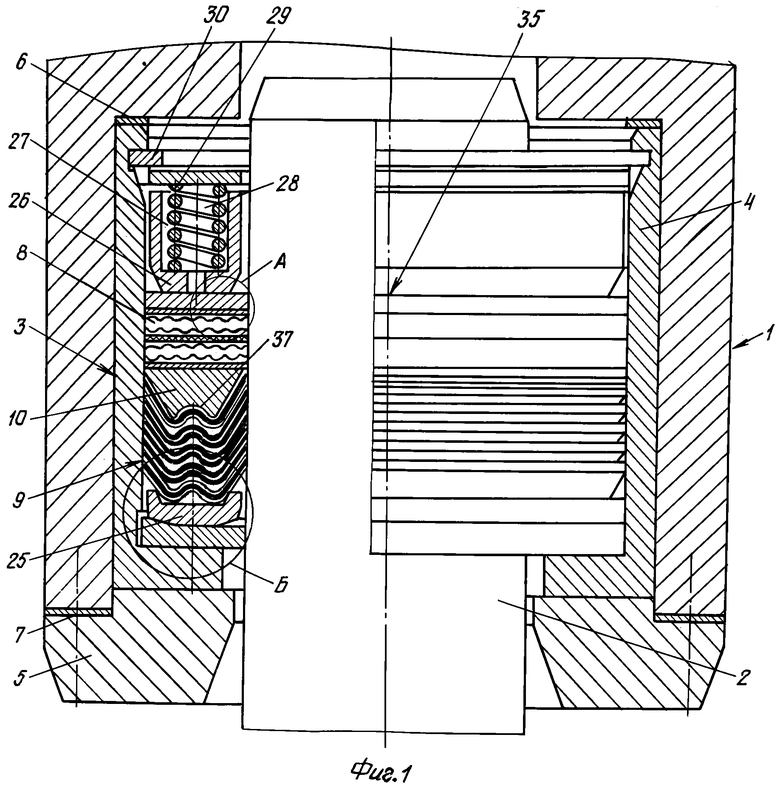

фиг.1 - общий вид расположения узла уплотнения в стыковочном патрубке перегрузочной машины;

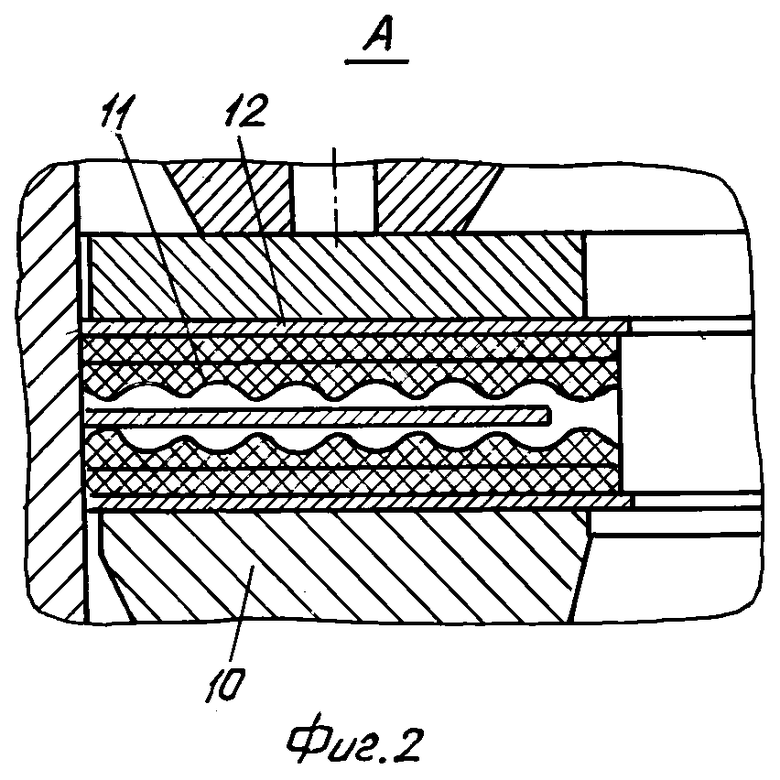

фиг.2 - вид А - с совпадающими вершинами гофр (фиг.1);

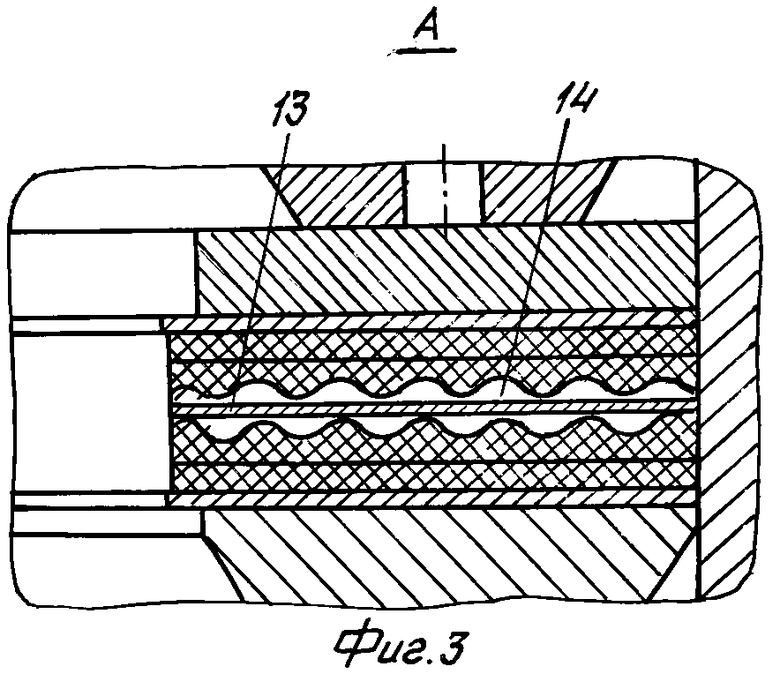

фиг.3 - вид А - со смещенными вершинами гофр (фиг.1);

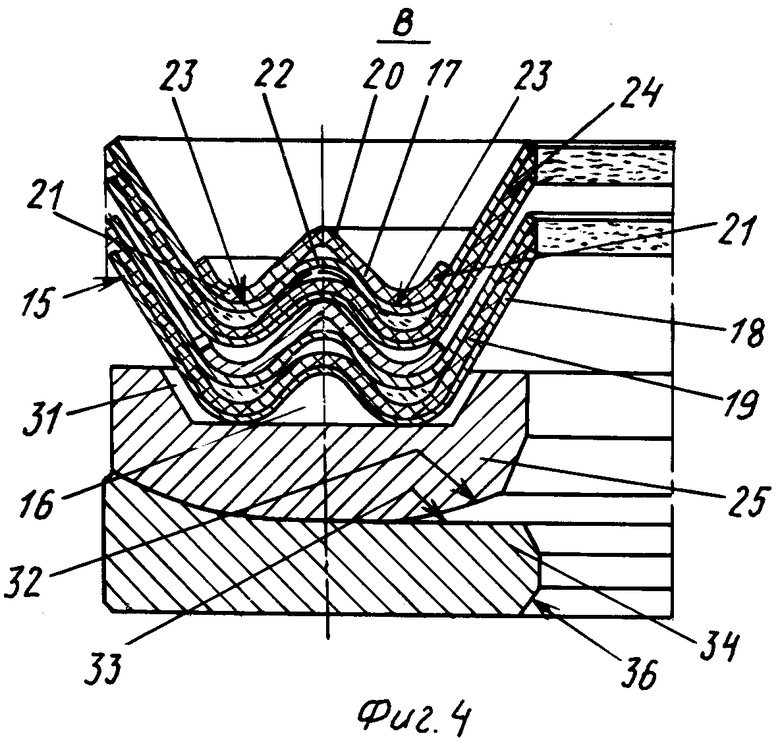

фиг.4 - вид Б (фиг.1).

Стыковочный патрубок 1 перегрузочной машины для обслуживания канального ядерного реактора (фиг.1), устанавливаемый в процессе перегрузки на его технологический канал 2, имеет узел уплотнения 3, размещенный в стакане 4. Стакан 4 фиксируется в стыковочном патрубке фланцем 5 и герметизируется прокладками 6 и 7. Узел уплотнения 3 содержит уплотнительный элемент 8 и уплотнительное средство 9. Уплотнительный элемент 8, опирающийся на верхнее опорное кольцо 10, выполнен в виде кольца терморасширенного графита, внутри которого расположены два металлических кольца 11, поперечное сечение которых имеет волнообразную форму. Для предохранения от разрушения торцевые поверхности кольца терморасширенного графита перекрыты защитными кольцами 12, либо из металла, либо из безасбестового паронита, которые кроме защитной функции от разрушения препятствуют вытеснению терморасширенного графита за пределы уплотнительного элемента 8. Кольца 11 отделены друг от друга разделительным кольцом 13, а образовавшиеся при этом пустоты заполнены коллоидной графитопластовой пастой 14 НПО "Знамя Труда" С-1 ОСТ 6008-431-75. Вершины гофр металлических колец 11 могут быть расположены напротив друг друга (фиг.2) или могут быть смещены относительно друг друга (фиг.3). Взаимным расположением гофр противолежащих металлических колец 11 можно изменять общую упругость уплотнительного элемента 8. Разделительное кольцо 13 может быть выполнено из металла, предпочтительно нержавеющей стали, либо может быть выполнено из безасбестового паронита марки ТИИР-743 ОАО "ТИИР" ТУ 2575-015-00152ё129-2002. При выполнении разделительного кольца 13 из металла гофры металлических колец 11 при приложении к уплотнительному элементу 8 нормальной нагрузки будут скользить по разделительному кольцу 13. В результате этого податливость уплотнительного элемента 8 возрастет. В случае же выполнения разделительного кольца 13 из безасбестового паронита при приложении нормальной нагрузки будут происходить частичное внедрение гофр в разделительное кольцо 13. Поэтому в этом случае уплотнительный элемент 8 будет иметь более жесткую характеристику.

Применение в качестве материала уплотнительного элемента фольги терморасширенного графита, например марки "Графлекс"® позволяет повысить упругие свойства уплотнительного элемента и упростить процесс его изготовления. При этом наружные слои фольги терморасширенного графита имеют плотность 1,1-1,2 г/см3, а ее внутренние слои, примыкающие к волнообразной поверхности металлических колец 11, имеют плотность 1,4-1,6 г/см3. При приложении нормальной нагрузки к уплотнительному элементу 8 будет наблюдаться опережающая деформация наружных его слоев по сравнению с внутренними слоями. Изменение толщины слоев терморасширенного графита низкой и высокой плотности позволяет получить необходимую величину контакта уплотнительного элемента 8 с технологическим каналом 2 реактора и необходимую величину упругой деформации уплотнительного элемента 8.

Уплотнительное средство 9 выполнено в виде набора W-образных пакетов 15 с дугообразными впадинами 16 и расположенных между пакетами упругих разделительных элементов 17. W-образные пакеты 15 состоят из радиально-упругих элементов 18 W-образной формы и расположенных между ними слоями уплотнительного радиационно-стойкого материала 19. В качестве такого материала предпочтительно использовать фольгу терморасширенного графита, например, известную под торговой маркой "Графлекс"® или безасбестовый паронит на основе графитизированных термоэластопластов марки ТИИР-743. Каждый упругий разделительный элемент 17 (фиг.4) выполнен в виде кольца, имеющего в поперечном сечении три дугообразных перегиба 20 и 21. Верхний перегиб 20 расположен с зазором над вершиной 22 W-образного пакета 15, а два нижних перегиба 21 расположены в дугообразных впадинах 23 W-образного пакета 15 и контактируют с его лопастями 24 в точках, расположенных не выше вершины 22 W-образного пакета 15. Благодаря этому длина отгибаемого участка лопасти 24 увеличивается, что способствует повышению чувствительности к нагрузке радиально-упругих элементов 18. Уплотнительное средство 9 размещено между верхним 10 и нижним 25 опорными кольцами. Верхний W-пакет 15 отделен от верхнего опорного кольца 10, по крайней мере, одним упругим разделительным элементом 17.

Для создания предварительной деформации уплотнительного элемента 8, обеспечивающего герметичность в процессе заполнения корпуса перегрузочной машины средой противодавления, над уплотнительным элементом 8 в стакане 4 расположен упругий элемент, выполненный в виде нажимного кольца 26, в гнездах 27 которого, равномерно расположенных по его периметру, установлены пружины сжатия 28, выступающие над верхним торцом нажимного кольца 26. Над пружинами сжатия 28 с возможностью контакта с ними установлен диск 29, запираемый в стакане 4 стопорным элементом 30. Путем подбора толщины диска 29 обеспечивается необходимое усилие воздействия нажимного кольца 26 на уплотнительный элемент 8 и, как следствие, необходимая предварительная деформация уплотнительного элемента 8. При этом деформация уплотнительного элемента 8 создается до установки стакана 4 в стыковочный патрубок 1, что позволяет проконтролировать величину этой деформации, а следовательно, контактное давление со стороны уплотнительного элемента 8 на поверхность технологического канала 2, точно ее задать и при этом упростить процесс установки узла уплотнения 3 в стыковочный патрубок 1.

Изображенное на фиг.4 нижнее опорное кольцо 25 имеет кольцевую канавку 31 под W-образный пакет 15 и сферическую поверхность 32, контактирующую со сферической поверхностью 33 подкладного кольца 34. Обе сферические поверхности 32 и 33 образованы одним и тем же радиусом из единого центра, расположенного на продольной оси 35 стыковочного патрубка 1. Подкладное кольцо 34 имеет коническую расточку 36 под головку технологического канала 2. Верхнее опорное кольцо 10 имеет кольцевую канавку 37 под верхний дугообразный перегиб 20 упругого разделительного элемента 17.

Количество радиально-упругих элементов 18 в пакете 15 может быть произвольным, но в любом случае пакет 15 с верхней и нижней сторон всегда заканчивается радиально-упругим элементом 18. Целесообразно радиально-упругие металлические элементы 18 W-образной формы со стороны их контакта с радиационно-стойким уплотнительным материалом 19 смазать твердым смазочным покрытием на основе дисульфида молибдена. Это позволяет каждый пакет 15 перед его установкой в стакан 4 путем обжатия в пресс-форме превратить в единый сборочный узел, что облегчает сборку узла уплотнения 3.

Наружные и внутренние лопасти 24 радиально-упругих элементов 18 пакетов 15 могут быть выполнены симметричными (одинаковой длины) или могут быть выполнены асимметричными, что позволяет задать определенную их степень прижатия к уплотняемым поверхностям технологического канала 2 и стакана 4.

Работа узла уплотнения 3 осуществляется следующим образом. В исходном положении (до стыковки с технологическим каналом ядерного реактора 2) уплотнительный элемент 8 пружинами сжатия 28 подвергают предварительной (настроечной) деформации до величины, обеспечивающей требуемое контактное давление уплотнительного элемента 8 на технологический канал 2 для обеспечения герметичности в процессе заполнения корпуса перегрузочной машины средой противодавления. После этого стакан 4 с установленным и настроенным узлом уплотнения 3 вставляют в стыковочный патрубок 1 перегрузочной машины и с помощью прокладок 6 и 7 и фланца 5 закрепляют в стыковочном патрубке 1.

Стыковку перегрузочной машины с каналом реактора осуществляют в процессе осевого перемещения стыковочного патрубка 1 по уплотняемой поверхности технологического канала 2. С уплотняемой поверхностью технологического канала первым вступает в контакт уплотнительное средство 9, а затем уплотнительный элемент 8.

При точном совмещении продольной оси 35 стыковочного патрубка 1 с продольной осью технологического канала 2 предварительно притертые уплотняющие кромки лопастей 24 радиально-упругих элементов 18 скользят по уплотняемой поверхности технологического канала 2. Возникающие при этом упругие силы от одевания с натягом W-образных пакетов 15 обеспечивают заданное по уплотняющим кромкам лопастей 24 радиально-упругих элементов 18 начальное уплотняющее давление. От взаимодействия технологического канала 2 с уплотнительным элементом 8 последний будет деформироваться сначала в радиальном, а затем в осевом направлении. Эта деформация будет воспринята пружинами сжатия 28, которые обеспечат требуемую величину настроечного контактного давления уплотнительного элемента 8 с технологическим каналом 2, достаточную, чтобы противодействовать давлению столба среды противодавления перегрузочной машины.

При отсутствии совмещения продольной оси стыковочного патрубка и технологического канала реактора в силу радиальной и/или угловой погрешности стыкуемых элементов головка технологического канала в первоначальный момент войдет в контакт с конической расточкой 36 подкладного кольца 34. В результате взаимодействия головки с конической расточкой подкладное кольцо 34 сместится радиально в пределах существующего зазора подкладного кольца 34 со стаканом 4 стыковочного патрубка. При этом произойдет разворот нижнего опорного кольца 25 по сферической поверхности 33 подкладного кольца 34. С разворотом нижнего опорного кольца 25 произойдет разворот W-образных пакетов 15 на угол, пропорциональный величине радиального смещения нижнего опорного кольца 25. При этом нижний W-образный пакет 15 узла уплотнения развернется совместно с подкладным кольцом 34, а все последующие W-образные пакеты 15 развернутся на верхних дугообразных перегибах 20 упругих разделительных элементов 16. Благодаря этому будет достигнута компенсация угловой погрешности стыковочного патрубка и технологического канала реактора.

При перемещении вниз (относительно плоскости чертежа) стыковочного патрубка 1 по технологическому каналу 2 последовательно произойдет отгибание внутренних лопастей 24 радиально-упругих элементов 18 W-образной формы пакетов 15. При этом внутренние лопасти 24 упруго взаимодействуют с нижними внутренними дугообразными перегибами 21 упругого разделительного элемента 17, а нижние наружные дугообразные перегибы 21 упругого разделительного элемента 17 упруго воздействуют на наружные лопасти 24 радиально-упругого элемента 18 W-образных пакетов 15, прижимая их к уплотняемой поверхности стакана 4. За счет этого происходит выравнивание усилий прижатия соответственно внутренних и наружных лопастей 24 к уплотняемым поверхностям стакана 4 и технологического канала 2 реактора, что обеспечивает постоянное усилие герметизации по уплотняемой поверхности технологического канала реактора. В процессе упругого отгибания лопастей 24 происходит деформация уплотнительного радиационно-стойкого материала 19, заключенного между радиально-упругими элементами 18 W-образной формы, что приводит к его выдавливанию по направлению к вышеуказанным уплотняемым поверхностям. Разрушение материала 19 при этом не происходит, поскольку его деформация осуществляется практически в замкнутом объеме.

При заполнении стыковочного патрубка средой противодавления эта среда через верхнее опорное кольцо 10 и защитные металлические кольца 12 начнет воздействовать на уплотнительный элемент 8 и будет сжимать его в осевом направлении. При этом усилие от нажимного кольца 26 от пружин сжатия 28 на уплотнительный элемент 8 будет пропорционально уменьшаться. Насколько возрастет усилие от веса столба среды противодавления, настолько уменьшится усилие воздействия нажимного кольца 26 на уплотнительный элемент 8. Общая деформация уплотнительного элемента 8 при этом останется без изменения, и вытекание среды противодавления из стыковочного патрубка не происходит. При поднятии давления в перегрузочной машине произойдет нарушение стояночной герметичности, и среда под давлением просочится через уплотняющие поверхности кольца терморасширенного графита и начнет воздействовать на пакеты 10, которые начнут работать в режиме самоуплотнения. Когда в процессе перегрузки перегружаемая топливная сборка окажется в зоне стыковочного патрубка, происходит повышение температуры рабочей среды в стыковочном патрубке, что приводит к изменению диаметров уплотняемых поверхностей. Это изменение компенсируется гибкими лопастями 24 за счет их упругого взаимодействия с нижними перегибами 21 упругих разделительных элементов 17.

После снятия давления в стыковочном патрубке и слива рабочей среды из корпуса стыковочного патрубка пакеты 15 вернутся в исходное положение. Благодаря этому на уплотняемые поверхности действует только исходное начальное уплотняющее давление, которое не препятствует удалению стыковочного патрубка с технологического канала реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ УПЛОТНЕНИЯ СТЫКОВОЧНОГО ПАТРУБКА ПЕРЕГРУЗОЧНОЙ МАШИНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2248633C1 |

| УЗЕЛ УПЛОТНЕНИЯ СТЫКОВОЧНОГО ПАТРУБКА ПЕРЕГРУЗОЧНОЙ МАШИНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2003 |

|

RU2244353C1 |

| УЗЕЛ УПЛОТНЕНИЯ СТЫКОВОЧНОГО ПАТРУБКА ПЕРЕГРУЗОЧНОЙ МАШИНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2183036C2 |

| Стыковочный патрубок разгрузочно-загрузочной машины | 1981 |

|

SU999705A1 |

| Стыковочный патрубок | 1979 |

|

SU793068A1 |

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2128866C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 1993 |

|

RU2050023C1 |

| УПЛОТНЕНИЕ | 1996 |

|

RU2103575C1 |

| Уплотнительный узел | 1976 |

|

SU719349A1 |

| ЦИЛИНДРИЧЕСКОЕ МНОГОСЛОЙНОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2125307C1 |

Изобретение относится к уплотнительной технике. Узел уплотнения стыковочного патрубка содержит уплотнительный элемент и уплотнительное средство. Уплотнительное средство выполнено в виде набора W-образных пакетов с дугообразными впадинами и упругих разделительных элементов, расположенных между пакетами, и установлено между двумя опорными кольцами. Уплотнительный элемент расположен между верхним опорным кольцом и упругим элементом, воздействующим через нажимной элемент на вышеупомянутый уплотнительный элемент. Уплотнительный элемент выполнен в виде кольца терморасширенного графита, внутри которого размещены два металлических кольца, поперечное сечение которых имеет волнообразную форму. Металлические кольца отделены друг от друга разделительным кольцом, а образовавшиеся при этом пустоты заполнены коллоидной графитопластовой пастой. Изобретение повышает надежность уплотнения. 9 з.п. ф-лы, 4 ил.

| УЗЕЛ УПЛОТНЕНИЯ СТЫКОВОЧНОГО ПАТРУБКА ПЕРЕГРУЗОЧНОЙ МАШИНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2183036C2 |

Авторы

Даты

2005-12-20—Публикация

2004-04-28—Подача