(54) ДАТЧИК РАЗНОСТИ ДАВЛЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик разности давлений | 1990 |

|

SU1760418A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЕРЕПАДА ДАВЛЕНИЯ | 1993 |

|

RU2065144C1 |

| Дифманометр | 1976 |

|

SU667842A1 |

| Стенд для испытания гидроприводов высокого давления прямолинейного возвратно-поступательного движения | 2021 |

|

RU2755376C1 |

| Устройство для измерения перепада давления и уровня в ректификационных колоннах и реакторах | 1990 |

|

SU1778538A1 |

| Подводный барометрический нивелир | 1978 |

|

SU735941A1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ В СТРУЕ ДИСПЕРСИОННОЙ ВОЗДУШНОЙ СРЕДЫ В АЭРОЗОЛЬ И МОБИЛЬНЫЙ ГЕНЕРАТОР АЭРОЗОЛЯ РЕГУЛИРУЕМОЙ МНОГОМЕРНЫМ ВОЗДЕЙСТВИЕМ ДИСПЕРСНОСТИ, СМЕСИТЕЛЬ, КЛАПАН СОГЛАСОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2011 |

|

RU2489201C2 |

| СИЛОВАЯ УСТАНОВКА ДЕМИДЧЕНКО - ПОПОВА | 1994 |

|

RU2057952C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ЦИСТЕРНА ДЛЯ ТРАНСПОРТИРОВКИ ЛЕГКОИСПАРЯЮЩИХСЯ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 1992 |

|

RU2062724C1 |

| Дозировочный насос | 1975 |

|

SU540146A1 |

1

Изобретение относится к измерительной технике, а именно к приборам для измерения разности давления жидкости, используемых в различных отраслях народного хозяйства.

Известен датчик разности давлений, содержащий две сообщающиеся между собой манометрические коробки, которые установлены на перегородке, разделяющей корпус прибора на две рабочие камеры, соединенные импульсными линиями с источниками контролируемых давлений. Вентильный узел для подключения датчика установлен на импульсных линиях. Удаление воздуха из рабочих камер производят с помощью пробок, расположенных в перегородке 1.

Однако в таком датчике размещение вентильного узла снаружи увеличивает габариты и массу, а использование пробок в перегородке затрудняет процесс удаления воздуха из камер, заполненных жидкостью.

Известен также датчик разности давлений, который содержит корпус, разделенный на две рабочие камеры, две установленные на перегородке и заполненные жидкостью мембранные коробки, сообщающиеся между

собой, вентильный узел и клапаны для удаления воздуха 2.

Недостатком такого датчика является то, что сборный вентильный узел, состоящий из запорных вентилей на подводящих импульс5 ных линиях также увеличивает габариты, массу и трудоемкость изготовления, а конструкция и расположение клапанов затрудняет удаление воздуха из рабочих камер. Цель изобретения - упрощение конструкции и улучщения условий удаления воздуха из рабочих камер.

Указанная цель достигается тем, что в датчике разности давлений, содержащем корпус, разделенный на две рабочие камеры перегородкой, две мембранные коробки, сообщающиеся между собой, преобразователь пере.мещения, запорные вентили в импульсных линиях и клапаны для удаления воздуха, вентиль для каждой импульсной линии размещен в перегородке корпуса и

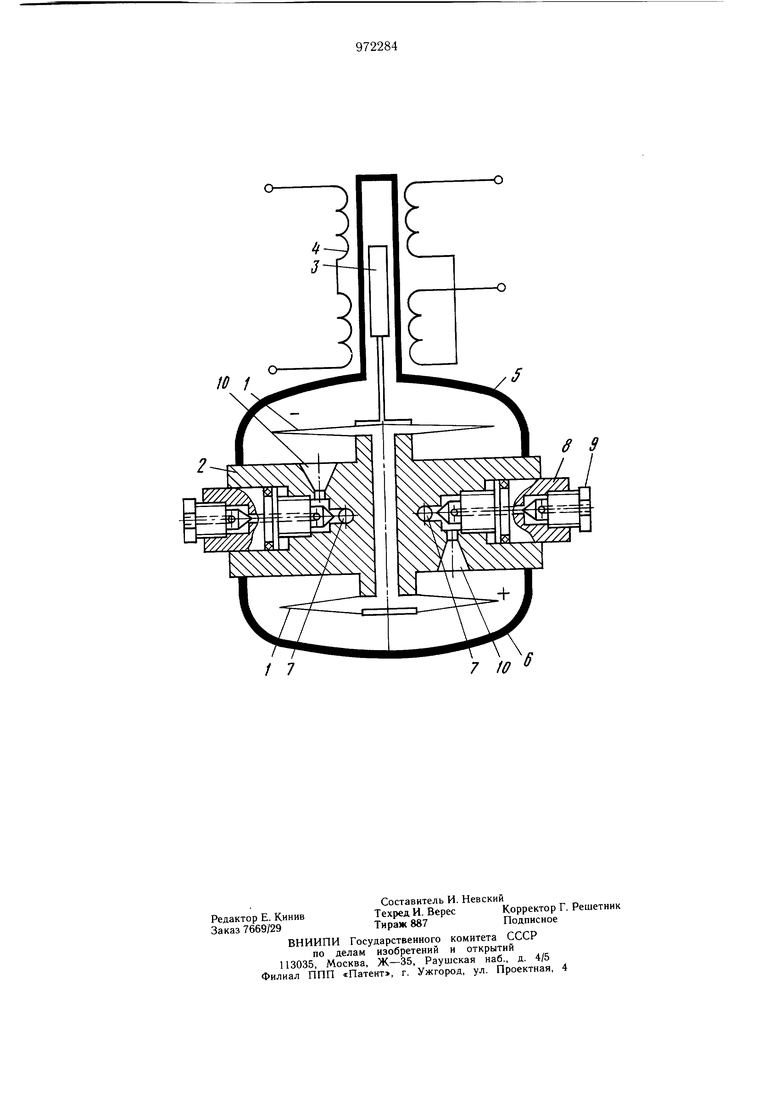

20 выполнен в виде первой запорной иглы и установленной вдоль ее оси второй запорной иглы, образующей клапан для удаления воздуха, причем обе иглы имеют осевые каналы с отверстиями на наружном торце и на боковой поверхности. Кроме того, в датчике выходные отверстия импульсных линий выполнены в виде воронок в перегородке корпуса. На чертеже изображен датчик разности давлений. Датчик содержит упругий чувствительный эле.мент в виде двух мембранчых коробок 1, которые закреплены ь-а перегородке 2 и связаны с сердечником 3 дифференциально-трансформаторного преобразователя 4. Перегородка 2 зажата между крышками 5 и 6 корпуса и образует две рабочие камеры. В перегородке 2 соответственно для каждой импульсной линии 7, позволяющей давление среды в рабочие камеры, размещен вентиль, выполненный в виде запорной иглы 8, вдоль оси которой установлена с возможностью независимого перемещения вторая запорная игла 9, образующая клапан для удаления воздуха из рабочих камер. В каждой игле выполнен осевой канал, имеющий выход на наружном торце и на боковой поверхности, благодаря чему рабочие камеры с импульсными линиями 7 могут сообщаться с атмосферой. Выходные отверстия импульсных линий 7 выполнены в виде воронок 10 в перегородке 2 корпуса, которые образуют воздухосборники. Принцип действия датчика разности давлений заключается в изменении выходного сигнала дифференциально-трансформаторного преобразователя при перемещении сердечника 3 упругим чувствительным элементом 1 под действием разности давлений. Подвод давлений в рабочие камеры осуществляется через каналы в перегородке 2. Импульсные линии 7 соединяющиеся с камерой давления могут перекрываться запорной иглой 8 и ограничивать попадание среды в рабочую камеру. Удаление воздуха из жидкости, находящейся в рабочей камере, осуществляется при повернутых на открытие запорных иглах 7 и 9 на один-два оборота. Выполнение воздухосборников в виде воронок позволяет улучшить процесс удаления воздуха из рабочих камер, заполненных жидкостью, поскольку такая форма способствует перемещению воздуха из камер под действием рабочей жидкости. Кроме того, конструкция вентильного узла из двух запорных игл для каждой рабочей камеры позволяет исключить внещние вентили на импульсных линиях и, следовательно, уменьшить габариты, упростить технологию изготовления и снизить себестоимость. Формула изобретения 1. Датчик разности давлений, содержаший корпус, разделенный на две рабочие камеры перегородкой, две заполненные жидкостью мембранные коробки, сообщающиеся между собой, и преобразователь перемещения мембран коробок, а также запорные вентили в импульсных линиях и клапаны для удаления воздуха из рабочих ка.мер, отличающийся тем, что, с целью упрощения конструкции и улучшения процесса удаления воздуха из рабочих камер, в нем вентиль для каждой импульсной линии размещен в перегородке корпуса и выполнен в виде первой запорной иглы и установленной вдоль ее оси второй запорной иглы, образующей клапан для удаления воздуха, приче.м в обеих иглах выполнены осевые каналы с отверстиями на наружном торце и на боковой поверхности, 2. Датчик по п. 1, отличающийся тем, что выходные отверстия импульсных линий выполнены в виде воронок в перегородке корпуса. Источники информации, принятые во внимание при экспертизе 1.Агейкин Д. И. Датчики контроля и регулирования. М., «Машиностроение, 1965, с. 595. 2.Мурин Г. А. Теплотехнические измерения. М., «Энергия, 1979, с. 300, рис. 4 - 14 (прототип).

Авторы

Даты

1982-11-07—Публикация

1981-05-20—Подача