Изобретение относится к цветной металлургии, в частности к способам . рафинирования металлов фильтрованием, и может быть использовано при.выделении, твердой фазы из растворов и расплавов свинцового и цинкового производств.

Наиболее близким к изобретению по технической сути и достигаемому рв;зультату является фильтрующее устройство для рафинирования расплавленных металлов от нерастворимых примесей, содержащее верхнюю и нижнюю конусообразные тарели, обращенные друг к другу большими основаниями и укрепленные на валу. Верхняя тарель имеет заборныг окна. При вращении в расплаве фильтрующего элемента твердые частицы вместе с расплавом через заборные окна попадают в межконусное пространство. Под eйcтвиeм центробежных сил металл продавливается через слой твердой фазы (осадка), перекрывающий щель между основаниями тарелей и отфильтровывается от твердых кристаллбв. Осадок твердой фазы (нерастворимые прим1гси) первк1хлвает щель и служит фильтром для более мелких, частиц 1..

Недостатком данного устройства является то, что оно не отделяет при фильтрации из растворов и расплавов тонкодисперснах взвесей, вследствие образования плотного , характеризующегося высоким сопротивлением потоку жидкой фазы. Увеличение скорости вращения тарелей или размера щели между ними приводит к выб10 м€ росу через нее твердого осадка с жидкой фазой и низкой производительнос:ти фильтрации.

Цель изобретения - увеличение проii3водительности и улучшение качества 5 фильтрации за счет повышения степени выделения тонкодисп эрсных взвесей из расплавов и растворов, содержащих кристаллические (фильтруемые) и тонкодисперсные (нефильтруемые) взве си.

Поставленная цель достигается тем, что в фильтруюя 4 устройстве, содержащем верхнюю и нижнюю конусообразные тарели. Обращенные друг к другу 25 большими основаниями и укрепленные на валу, вершина конуса нижней тарели выполнена в виде конического сопла с отношением высоты сопла к диаметру входного отверстия сопла 30 h : d, равным 1,2-1,5, при этом коническов сопло снабжено лопастным винтом, уатановленным внутри сопла.

Проведение лабораторных испытаний показывает, что при отношении h/d 1,1 выход осадка максимально составляет 89,8%; при h/d 1,2-1,5 выход осадка возрос до 95% с повы|шением h/d до 1,7 максимальный выход осадка снижается до 89,5%.

Исходя иэ полученных данных и выбран оптимальный интервал соотношения h/d, равный 1,2-1,5,

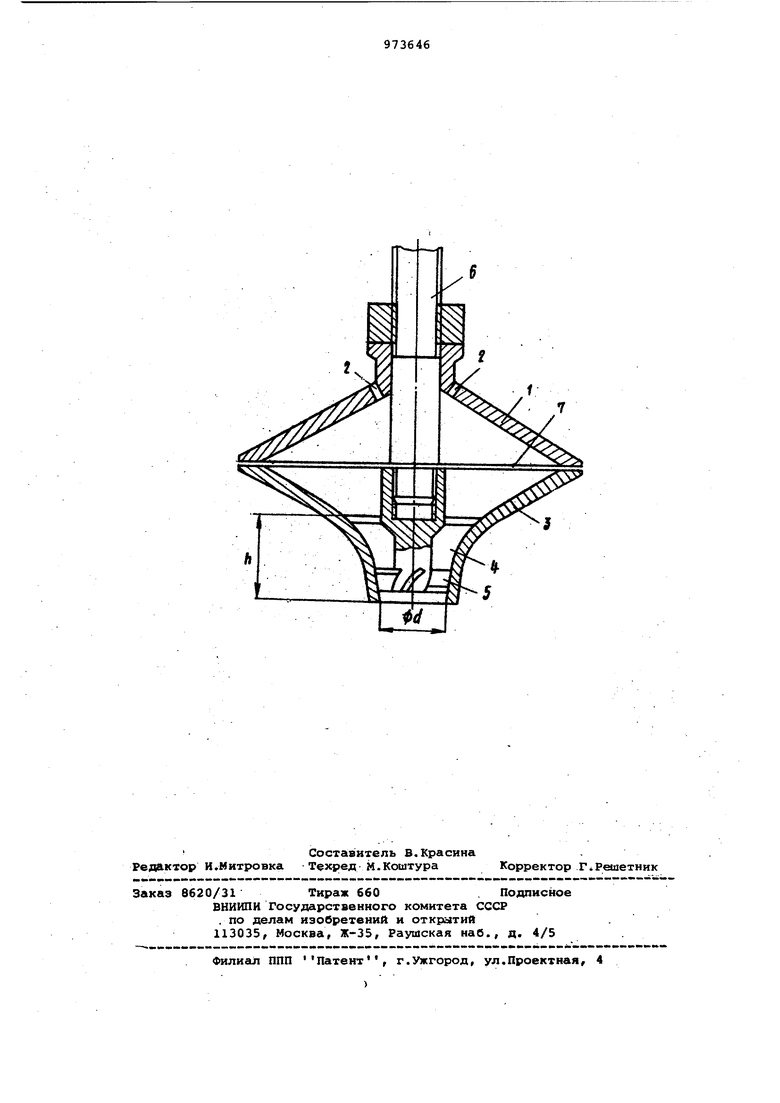

На чертеже представлено устройство..

Верхняя тарель 1 выполнена с отверстиями 2 для выхода жидкой фазы. Нижняя тарель 3 снабжена по центру транспортирующим в виде конического сопла 4, в полости которого закреплены лопасти 5 для создания дополнительной винтовой тяги. Тарели, закрепленные на валу 6, образуют фильтрующую щель 7.

Фильтрующее устройство работает следующим образом.

При вращении тарелей 1 и 3 (ротора) расплав или пульпа под действием винтовой тяги и центробежных сил поступает в пространство между тарелями. Через фильтрующую щель 1, которая перекрывается твердой фазой, отфильтрованный раствор или расплав выбрасывается наружу.

При этом твердая фаза и тонкодисперсная взвесь остается в пространстве между тарелями (роторе). При накоплении осадка ротор поднимается из расплава или пульпы, тарели разводятся в противоположные стороны (раскрываются) и твердая фаза совместно с тонкодисперсной взвесью иэ внутренней полости ротора центробежной силой выбрасывается в приемную емкость. После этого тарели сжимаются и погружаются вновь в расплав или пульпу для набора осадка. Винтовые лопасти организуют осевой поток пульпы или расплава. При этом повышается подача пульпы или расплава транспортирующим узлом без увеличения числа оборотов и перепада давлений, что важно в случае сжимаемых осадков. Степень выделения тонкодисперсных илистых взвесей при фильтрации увеличивается в 2/5-3,0 раза по сравнению с прототипом. Кроме того, при фильтрации раствора через фильтрующий слой осадка в объеме тарелей происходит центробежное отстаивание тонкодисперсных взвесей, а отфильтрованный раствор вывб датся

чере.з окна в верхней тарели.

Экономический эффект от применения данного фильтрующего устройства при переработке щелочных плавов рафинир1ования свинца ориентировочно

составляет около 87408,0 руб. в год

Формула -изобретения

I Фильтрующее устройство для рафинирования ija сплав ленных металлов, например чернового свинца, содержащее верхнюю и нижнюю конусообразные тарели, Обращенные друг к другу большими основаниями и укрепленные на валу, отличающееся тем,что, jC целью увеличения производительности и улучшения качества фильтрации, . вершина конуса нижней тарели выполиена в виде конического сопла с отношением высоты сопла к диаметру входного отверстия сопла htd, равным 1,2-1,5, при этом коническое сопло снабжено лопастным винтом, установленным внутри сопла.

Источник и информации,

принятые во внимание при экспертизе

1, Авторское свидетельство СССР 463334, кл. С 22 В 9/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРИФУГА ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 1991 |

|

RU2093594C1 |

| Способ управления фильтрующей центрифугой в процессе рафинирования расплавленных металлов от твердых примесей | 1990 |

|

SU1839641A3 |

| ЦЕНТРИФУГА ДЛЯ ОЧИСТКИ РАСПЛАВА В ВАННЕ | 1992 |

|

RU2032753C1 |

| Центрифуга для фильтрации расплавленных легких металлов от твердых примесей | 2016 |

|

RU2624538C2 |

| Способ щелочного рафинирования свинца и аппарат для его осуществления | 2017 |

|

RU2653894C2 |

| Устройство для рафинирования расплавленных металлов от нерастворимых преимущественно легких примесей | 1987 |

|

SU1514813A1 |

| ЦЕНТРИФУГА ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВА | 1993 |

|

RU2075527C1 |

| Устройство для лужения и пайки | 1991 |

|

SU1802764A3 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВОВ | 1991 |

|

RU2035236C1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 1993 |

|

RU2057816C1 |

Авторы

Даты

1982-11-15—Публикация

1981-03-27—Подача