() ОПРЕССОВОЧНАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР УСТЬЕВОЙ | 2011 |

|

RU2477783C1 |

| Опрессовочная головка | 1977 |

|

SU653526A1 |

| КАМЕРА ДЛЯ ОПРЕССОВКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБ | 1992 |

|

RU2053347C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ | 2000 |

|

RU2183738C2 |

| ПАКЕР | 1995 |

|

RU2105862C1 |

| Стенд для опрессовки превентора в наклонной скважине | 2020 |

|

RU2732177C1 |

| БИБЛИОТЕКА I | 1972 |

|

SU337491A1 |

| ТЕРМОСТОЙКИЙ ПАКЕР | 2002 |

|

RU2267003C2 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2294427C2 |

| УСТАНОВКА ДЛЯ ГИДРАВЛИЧЕСКОГО ИСПЫТАНИЯ ТРУБ С РЕЗЬБОВЫМИ КОНЦАМИ И ОПРЕССОВОЧНАЯ ЗАГЛУШКА ДЛЯ НИППЕЛЬНОГО КОНЦА ТРУБЫ | 2008 |

|

RU2360222C1 |

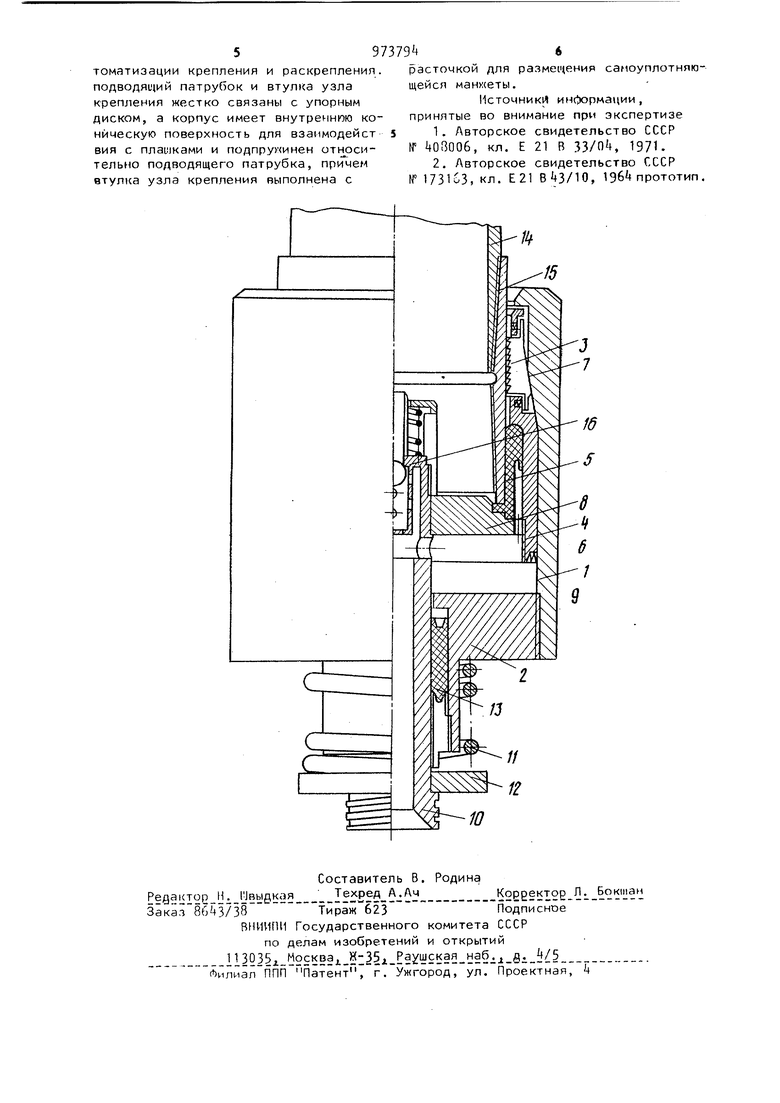

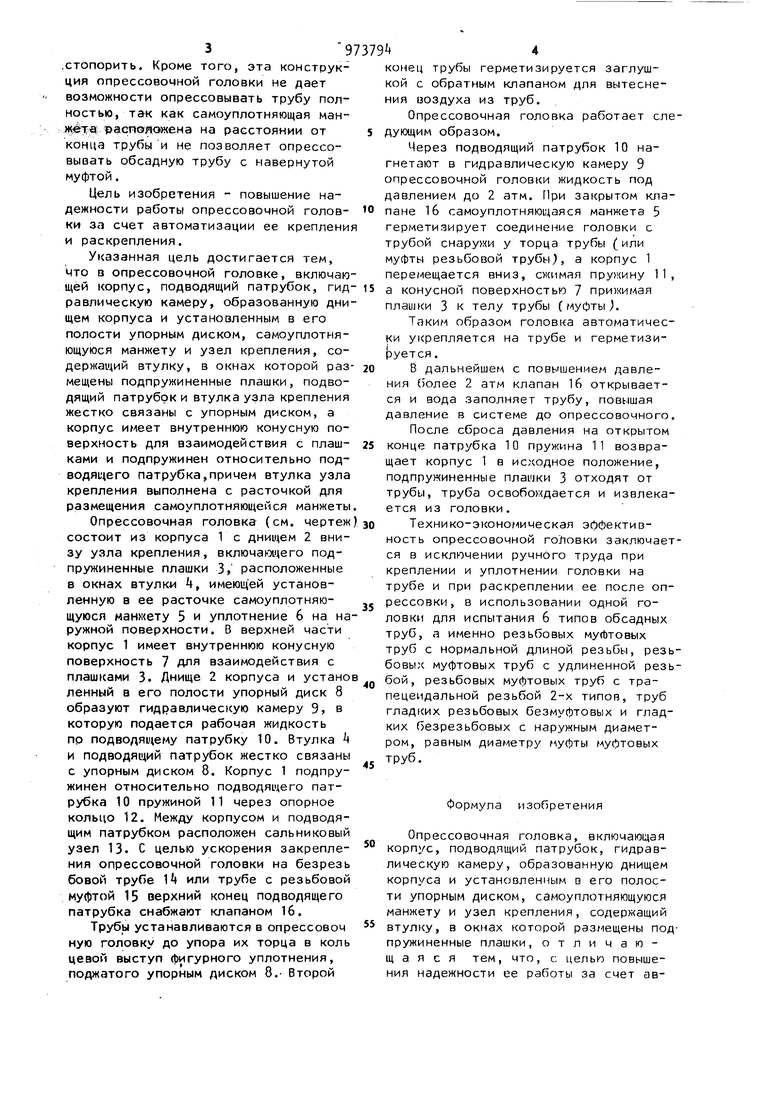

Изобретение относится к нефтегазодобывающей прогАышленности и може быть использовано при испытании труб преимущественно обсадных. Известны опрессовочные головки дл испытания безрезьбовых обсадных труб состоящие из корпуса, патрубка с рычагами, иарнирно укрепленных, на нем подпружиненных захватов, пружины, упора, плашек, шарнирно подвешенных к нижнему фланцу упора и прижатых к распорному подвижному конусу пружина ми, упругого уплотнительного элемен.Tatl. Недостатки этой опрессовочной головки состоят в том, что конструктивные особенности ее не позволяют опрессовывать концевую часть трубы в месте расклинки плашками, так как предварительное крепление головки в конце трубы производится изнутри плаш ками, а уплотнительный элемент находится за ними, отсекая опрессованную часть трубы от неопрессованной конце ВОЙ части. От усилия крепления плашками конец трубы деформируется и возможны даже появления микротрещин. Кроме того, этой известной опрессовочной головкой невозможно опрессовывать резьбовые обсадные трубы с навинченными муфтами (так они поставляются на производство). Наиболее близка к изобретению опрессовочная головка, включающая корпус, подводящий патрубок, гидравлическую камеру, образованную днищем корпуса и установленным в его полости упорным диском, самоуплотняющуюся манжету и узел крепления, содержащий втулку с окнами для размещения подпружиненных плашек 2. Недостаток этой опрессовочной головки заключается в том, что она требует дополнительных подготовительных работ перед ее установкой на трубу. Для снятия головки необходимо уда;рить по штоку, ПОД действием чего плашка опускается вниз и ее нужно за.стопорить. Кроме того, эта конструкция опрессовочной головки не дает возможности опрессовывать трубу полностью, так как самоуплотняющая манjKjeT-a:/ расположена на расстоянии от конца трубыи не позволяет опрессовывать обсадную трубу с навернутой муфтой. Цель изобретения - повышение надежности работы опрессовочной головки за счет автоматизации ее креплени и раскрепления. Указанная цель достигается тем, Мто в опрессовочной головке, включаю щей корпус, подводящий патрубок, гид равлическую камеру, образованную дни щем корпуса и установленным в его полости упорным диском, самоуплотняющуюся манжету и узел крепления, содержащий втулку, в окнах которой раз мещены подпружиненные плашки, подводящий патрубок и втулка узла крепления жестко связаны с упорным диском, а корпус имеет внутреннюю конусную поверхность для взаимодействия с плашками и подпружинен относительно подводящего патрубка,причем втулка узла крепления выполнена с расточкой для размещения самоуплотняющейся манжеты Опрессовочная головка (см. чертеж состоит из корпуса 1 с днищем 2 внизу узла крепления, включаю1цего подпружиненные плашки 3, расположенные в окнах втулки 4, имеющей установленную в ее расточке самоуплотняющуюся манжету 5 и уплотнение 6 на на ружной поверхности. В верхней части корпус 1 имеет внутреннюю конусную поверхность 7 для взаимодействия с плашками 3. Днище 2 корпуса и устано ленный в его полости упорный диск 8 образуют гидравлическую камеру 9 в которую подается рабочая жидкость пр подводящему патрубку 10. Втулка k и подводящий патрубок жестко связаны с упорным диском 8. Корпус 1 подпружинен относительно подводящего патрубка 10 пружиной 11 через опорное кольцо 12. Между корпусом и подводящим патрубком расположен сальниковый узел 13. С целью ускорения закрепления опрессовочной головки на безрезь бовой трубе I или трубе с резьбовой муфтой 15 верхний конец подводящего патрубка снабжают клапаном 16. Трубы устанавливаются в опрессовоч ную головку до упора их торца в коль цевой выступ фигурного уплотнения, поджатого упорным диском 8.- Второй конец трубы герметизируется заглушкой с обратным клапаном для вытеснения воздуха из труб. Опрессовочная головка работает следующим образом. Через подводящий патрубок 10 нагнетают в гидравлическую камеру 9 опрессовочной головки жидкость под давлением до 2 атм. При закрытом клапане 16 самоуплотняющаяся манжета 5 герметизирует соединение головки с трубой снаружи у торца трубы (или муфты резьбовой трубы, а корпус 1 перемещается вниз, сжимая пружину 11, а конусной поверхностью 7 прижимая плашки 3 к телу трубы (муфтыJ. Таким образом головка автоматически укрепляется на трубе и герметизируется . В дальнейшем с повышением давления ()олее 2 атм клапан 16 открывается и вода заполняет трубу, повь.1шая давление в системе до опрессовочного. После сброса давления на открытом конце патрубка 10 пружина 11 возвращает корпус 1 в исходное положение, подпружиненные плашки 3 отходят от трубы, труба освобождается и извлекается из головки. Технико-экономическая эффективность опрессовочной заключается в исключении ручного труда при креплении и уплотнении головки на трубе и при раскреплении ее после опрессовки, в использовании одной головки для испытания 6 типов обсадных труб, а именно резьбовых муфтовых труб с нормальной длиной резьбы, резьбовых муфтовых труб с удлиненной резьбой, резьбовых муфтовых труб с трапецеидальной резьбой 2-х типов, труб глад(сих резьбовых безмуфтовых и гладких безрезьбовых с наружным диаметром, равным диаметру муфты муфтовых труб. Формула изобретения Опрессовочная головка, включающая корпус, подводящий патрубок, гидравлическую камеру, образованную днищем корпуса и установленным о его полости упорным диском, самоуплотняющуюся манжету и узел крепления, содержащий втулку, в окнах которой размещены подпружиненные плашки, отличающаяся тем, что, с целью повышения надежности ее работы за счет ав

Авторы

Даты

1982-11-15—Публикация

1980-12-19—Подача