(54 ) СМЕСИТЕЛЬ ГОРЕЛКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ГОРЕЛОЧНОЕ ДЛЯ СЖИГАНИЯ ПРОМЫШЛЕННЫХ СТОКОВ | 2012 |

|

RU2494310C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2106574C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОГО СМЕШЕНИЯ | 1992 |

|

RU2005957C1 |

| СПОСОБ СЖИГАНИЯ ПРОМЫШЛЕННЫХ СТОКОВ | 2012 |

|

RU2494311C1 |

| ГОРЕЛКА ГАЗОВАЯ МНОГОРЕЖИМНАЯ ТЕПЛОЗАЩИЩЕННАЯ | 2004 |

|

RU2262637C1 |

| ИНЖЕКЦИОННЫЙ СМЕСИТЕЛЬ ГОРЕЛКИ | 2017 |

|

RU2672230C1 |

| МНОГОСТРУЙНАЯ ТРУБЧАТО-ЩЕЛЕВАЯ ГОРЕЛКА | 1994 |

|

RU2068152C1 |

| ИНЖЕКЦИОННАЯ СМЕСИТЕЛЬНАЯ ГОРЕЛКА | 2009 |

|

RU2419744C2 |

| ГАЗОВАЯ ГОРЕЛКА | 1996 |

|

RU2115063C1 |

| КОМБИНИРОВАННОЕ ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2015 |

|

RU2592292C1 |

Изобретение относится к устройствам для сжигания горючего и может быть использовано в газогорелочных устройствах, камерах сгорания котельных и газотурбинных установок.

Известны смесительные устройства горелок, содержащие цилиндрический корпус с радиальными отверстиями, на котором смонтирован воздухоподводящий короб в виде улитки l.

Однако эти смесительные устройства не позволяют достичь высокой эффективности работы горелки в виду использования в них только радиального способа смешения струй, при котором не достигается полное заполнение газового потока струями воздуха, недостаток воздуха приводит к неполноьлу схрранию газа. Кроме того, радиальНсШ схема подачи струй воздуха не создает закрутки потока, что приводит к снижению эффективности процесса горения.

Наиболее близким к пре,цлагаемому по техническому решению является смеситель горелки, содержащий кольцевой коллектор, охватывающий трубчатый корпус и сообщенный с последним выполненными в его стенках отверстия ми, оси которых наклонены к радиусу

внутренней поверхности корпуса под углом 5-23°, причем упомянутые отверстия расположены по криволинейной линии с заданным шагом 2.

Недостатком известного смесителя является невысокая эффективность изза Недостаточной степени смешения топлива и воздуха.

Цель изобретения - повышение эф10фективности .

Указанная цель достигается тем, что отверстия выполнены с уменьшающимися по ходу потока диаметрами и расположены по винтовой линии, при15чем шаг между отверстиями и витками последней составляет соответственно не менее 4-6 диаметров большего из отверстий.

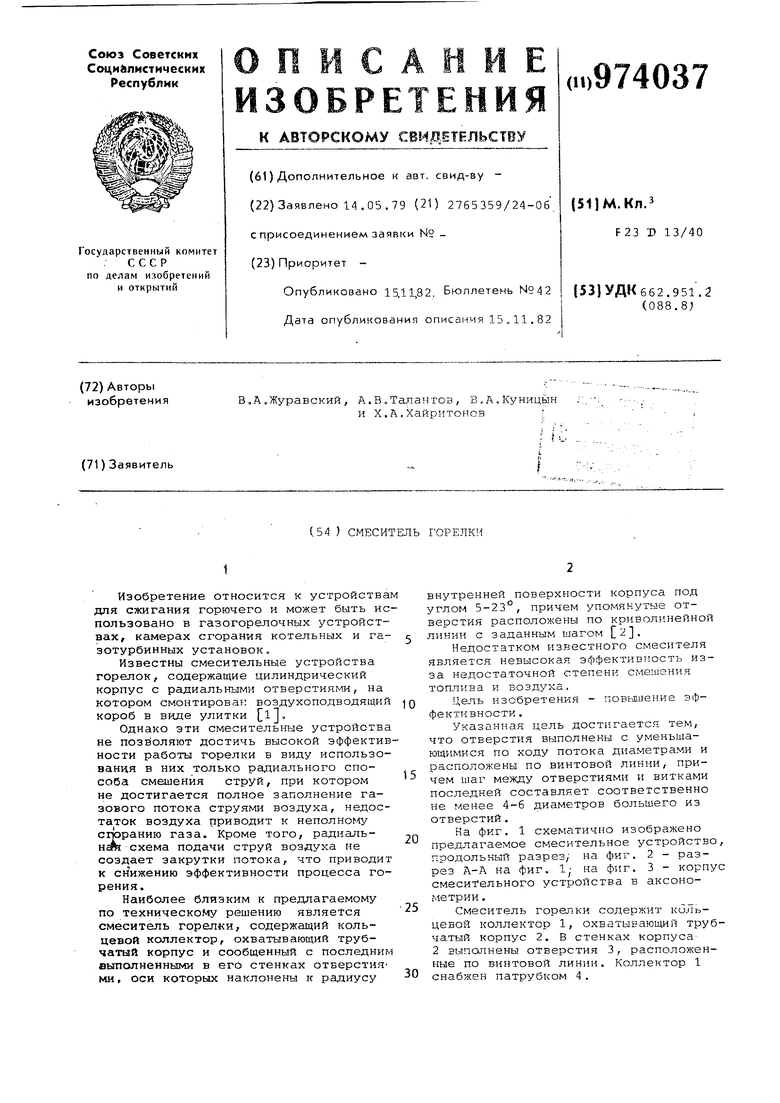

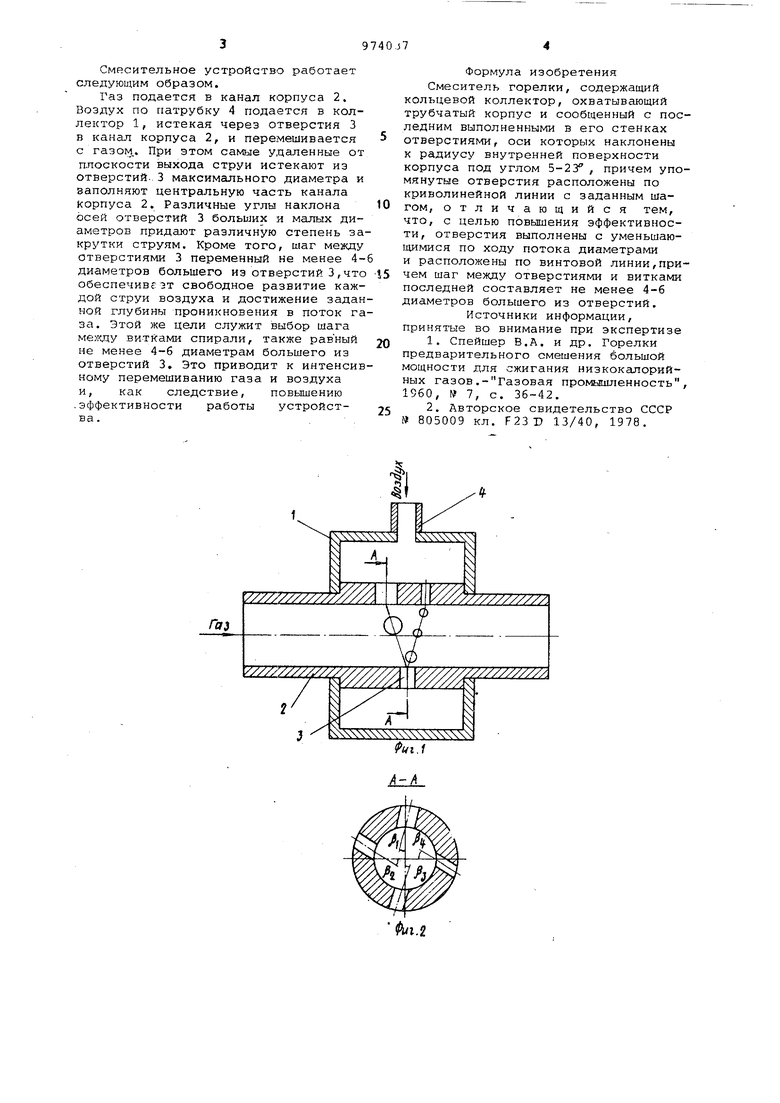

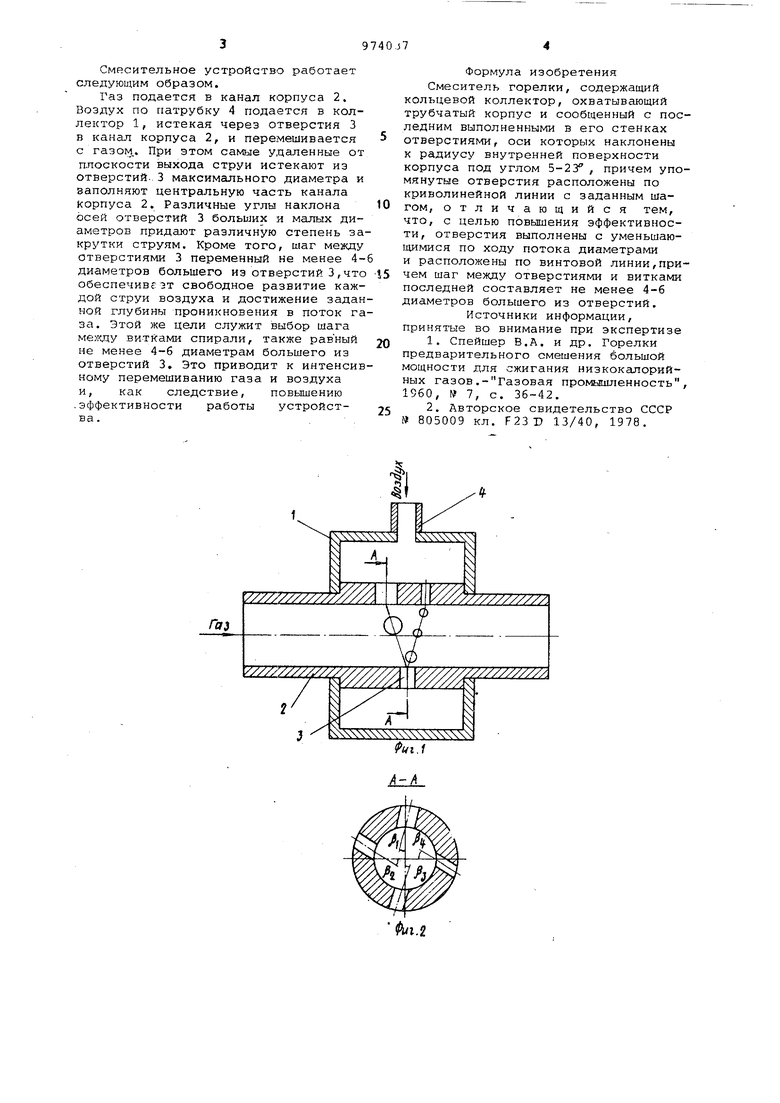

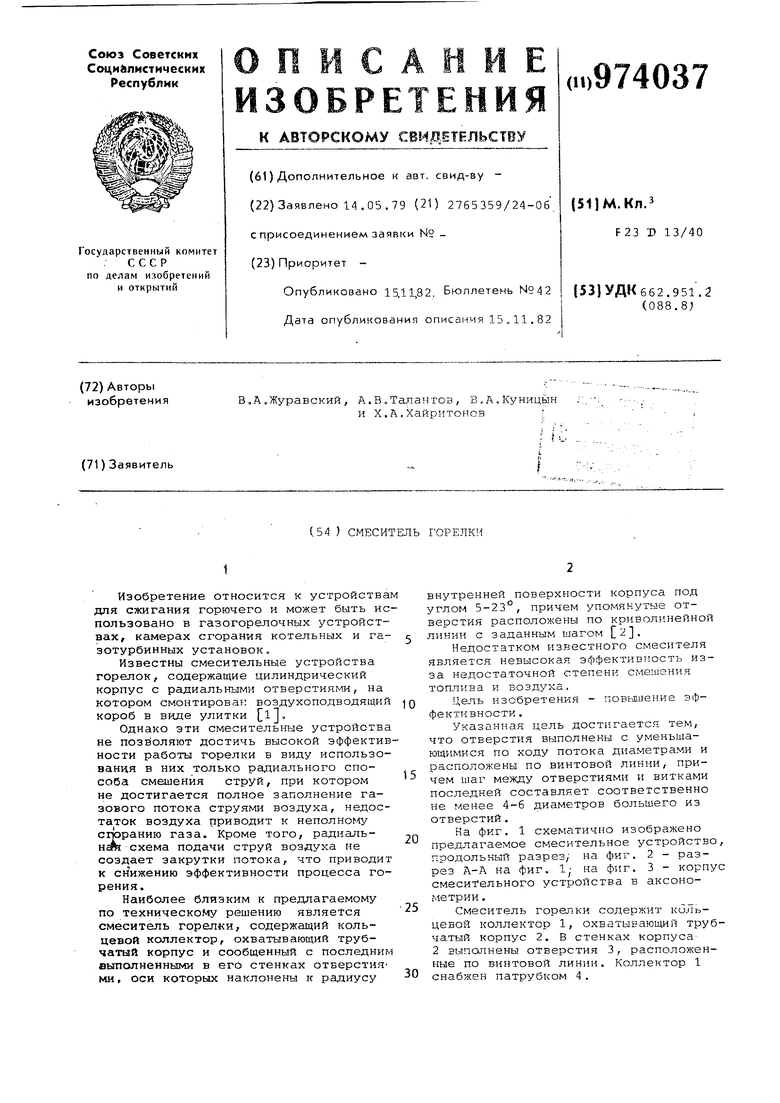

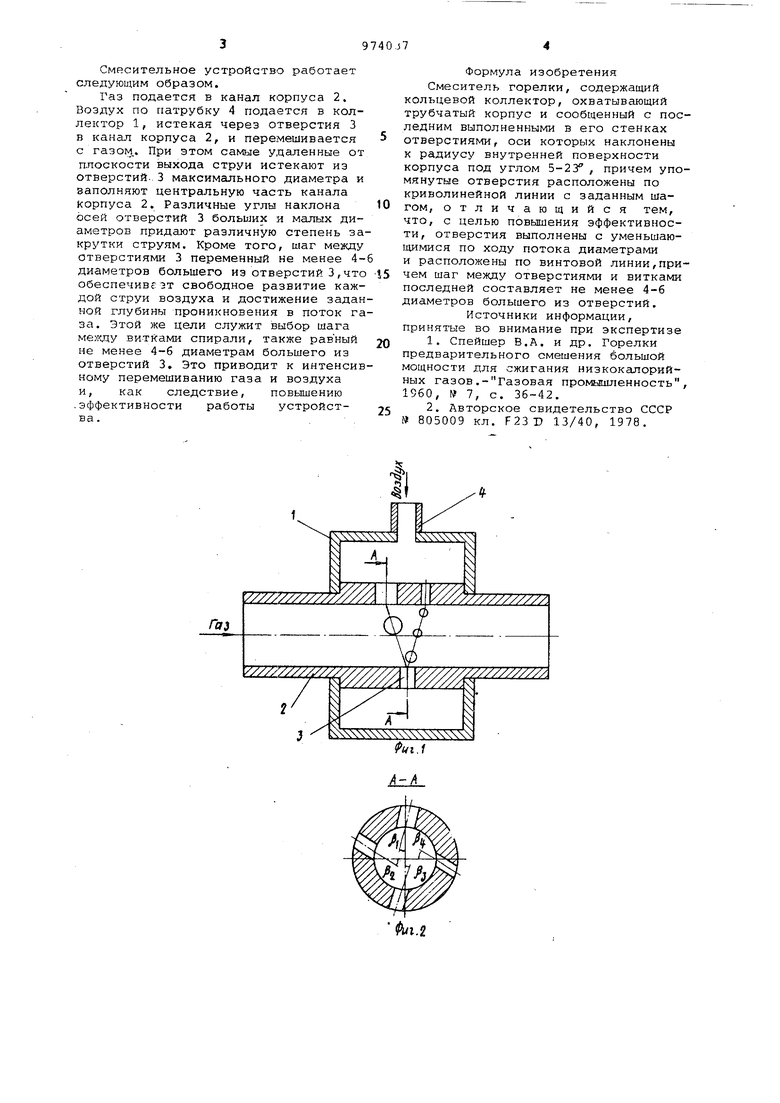

На фиг. 1 схематично изображено

20 предлагаемое смесительное устройство, продольный разрез/ на фиг. 2 - разрез А-А на фиг. 1 на фиг. 3 - корпус смесительного устройства в аксонометрии .

25

Смеситель горелки содержит киЛьцевой коллектор 1, охватывающий трубчатый корпус 2, в стенках корпуса 2 выполнены отверстия 3, расположенные по винтовой линии. Коллектор 1

30 снабжен патрубком 4.

Смесительное устройство работает следующим образом.

Газ подается в канал корпуса 2. Воздух по патрубку 4 подается в коллектор 1, истекая через отверстия 3 в канал корпуса 2, и перемешивается с газом.. При этом самые удаленные от плоскости выхода струи истекают из отверстий. 3 максимального диаметра и заполняют центральную часть канала Корпуса 2. Различные углы наклона осей отверстий 3 больших и малых диаметров придают различную степень закрутки струям. Кроме того, шаг между отверстиями 3 переменный не менее 4диаметров большего из отверстий 3 , что обеспечивсэт свободное развитие каждой струи воздуха и достижение заданной глубины проникновения в поток газа. Этой же цели служит выбор шага мехеду витками спирали, также равный не менее 4-6 диаметрам большего из отверстий 3, Это приводит к интенсивному перемешиванию газа и воздуха и, как следствие, повышению .эффективности работы устройства.

Формула изобретения Смеситель горелки, содержащий кольцевой коллектор, охватывающий трубчатый корпус и сообщенный с последним выполненными в его стенках отверстиями, оси которых наклонены к радиусу внутренней поверхности корпуса под углом 5-23, причем упомянутые отверстия расположены по криволинейной линии с заданным шагом, отличающийся тем, что, с целью повышения эффективности, отверстия выполнены с уменьшающимися по ходу потока диаметрами и расположены по винтовой линии,причем шаг между отверстиями и витками последней составляет не менее 4-6 диаметров большего из отверстий.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-15—Публикация

1979-05-14—Подача