Изобретение относится к изготовлению абразивного инструмента. По основному авт. св. V известен способ изготовления абразив ных изделий, при котором приготавливают шихту из керамических порошковы материалов и производят формообразование из шихты изделий взрывной удар ной волной с последующей термической обработкой. В качестве шихты берут смесь порошков электрокорунда при соотношении основной фракции (500-1000 мкм) и дополнительной (менее 500 до 180 мкм) от 60 до kQ% и вводят в смесь порошок порообразователя в количестве от объе ма дополнительной фракции электрокорунда 13. формообразование взрывной ударной волной смеси порошков из электрокорунда, получаемого промышленным методом и имеющего значительное коли чество микротрещин и дефектов кристаллической решетки, приводит к большой дробимости зерен электрокорунда, часть из которых вообще теряет свою режущую способность ввиду малости, отчего качество абразивных изделий резко ухудшается. Цель изобретения - повышение абразивной способности изделий. Поставленная цель достигается тем, что в шихту из керамических порюшковых материалов дополнительно вводят порошок меди дисперсностью 1,0-. 10,0 мкм в количестве 10-25 по отношению к объему шихты, после чего производят отжиг смеси при 800-950°С в течение 2- ч с последующим введением порообразователя известными приемами. Равномерное распределение меди по объему шихты позволяет в процессе отжига при 800-950°С в течение 2- ч осуществить прочное схватывание(сварку) по контактным поверхностям меди

с зернами электрокорунда, т.е. как б окружить зерна электрокорунда тонкой медной оболочкой, что при последующем прессовании ударной волной уменьшает в значительной степени дробимость зерен электрокорунда, удерживая мелкие частицы зерен при своем пластическом деформировании, При отжиге при 800-950°С в течение 2-4 ч в зернах электрокорунда, получаемого промышленным методом и поэтому содержащем значительное количество микротрещин, знакопеременных внутренних напряжений, что приводит при прессовании ударной волной к значительному дроблению зерен и появлению зерен, не обладающих режущей способностью вследствие их малости, происходит снятие внутренних напряжений и залечивание микротрещин, приводящее к увеличению пластических свойств у зерен электрокорунда, и , как следствие, к уменьшению степени дробления при прессовании ударной волной, отчего качество абразивных изделий, изготовленных предлагаемым способом, улучшается. Кроме того, введение в состав шихты порошка меди позволяет сделать готовое абразивноеизделие токопроводным и его можно применять для электрохимического шлифования, проводя процесс обработки без дополнительных катодных устройств.

Выбор объемного соотношения шихты и порошка меди 10-25 обусловлен наличием оптимальной контактной поверхности, по которой происходит сварка зерен электрокорунда и меди при отжиге.

Размеры зерен порошка меди выбраны с целью получения прочного соединения между медью и зернами электрокорунда по микронеровнрстям контактных поверхностей в процессе отжига, а для того, чтобы при последующем спекании получить однородное пористое токопроводное тело.

J Предлагаемый способ изготовления абразивных иЗделий заключается в следующем.

Приготавливают шихту из керамических порошковых материалов, в состав которой входят зерна электрокорунда основной фракции (500 1000 мкм) и дополнительной (500 180 мкм) при соотношении основной фракции к дополнительной . В шихту вводится порошок меди, смесь

тщательно перемешивается и производится отжиг.

Затем в смесь вводится порообразователь и осуществляется прессование всей смеси по ампульной схеме ударной волной, возникающей при взрыве заряда толщиной 70-110 мм взрывчатого вещества-аммонита, которым обкладывают ампулу со смесью и который обеспечивает давление 600-900 кбар. Термическая обработка - спекание (13001800°C) в течение 2-8 ч обеспечивает образование пор оптимального размера и количества путем возгонки порообра5 зователя.

Испытания абразивного изделия, полученного предлагаемым способом, проводились при обработке стали ЗЗХМЮА методом электрохимического шлифования. При обработке использовался электролит следующего состава, %: Азотнокислый натрий 15 Азотистокислый натрий0 2

5 ВодаОстальное

Электрохимическое шлифование осуществлялось при технологическом токе плотностью 100-130 А/см, напряжении

0 6-12 В, продольной подаче 2,0 м/мин, поперечной подаче 0,002-0,005 мм/на 1 ход, при скорости вращения круга 30 м/с, скорости вращения детали 7,5 м/мин, расход электролита составил 5 л/мин.

Пример 1, Для изготовления абразивного изделия в шихту из зерен электрокорунда добавляют порошок чистой меди зернистостью 1,0 мкм в

количестве 10 от объема шихты, производят отжиг при 800°С в течение 2,0 ч, затем добавляют порообразователь и осуществляют прессование ударной волной, образующейся при взрыве заряда взрывчатого вещества, которым обкладывают ампулу с входящими в нее зернами электрокорунда, медью и порообразователем. Полученное абразивное изделие подвергают спеканию. Количество зерен, не участвующих в резаНИИ (размером 1 мкм и менее), достигает 8 к объему изделия, количество микротрещин на шлифе зерна (в к общей площади зерна, попавшей в сечение шлифа) равно 15%, прочность сварки меди и электрокорунда после отжига 12 кгс/мм, абразивное изделие обладает электропроводностью по всему объему равномерно.

Пример 2. Для изготовления абразивного изделия в шихту из зерен электрокорунда добавляют порошок чистой меди зернистостью 10 мкм в количество 25 от объема шихты, производят при 950°С в течение ч, затем добавляют порообразователь и осуществляют прессование ударной волной, образующейся при взрыве заряда взрывчатого вещества, которым обкладывают ампулу с входящими в нее зернами электрокорунда, медью и порообразователем. Полученное абразивное изделие подвергают спеканию. Количество зерен, не участвующих в резании (размером 1 мкм и менее), достигает 2,01 к объему изделия, количество микротрещин на шлифе зерна (в к общей площади зерна, попавшей в сечение шлифа) равно 4,0, прочность сварки меди и электрокорунда после отжига достигает 17 кгс/мм, абразивное изделие обладает электропроводностью равномер но по всему объему.

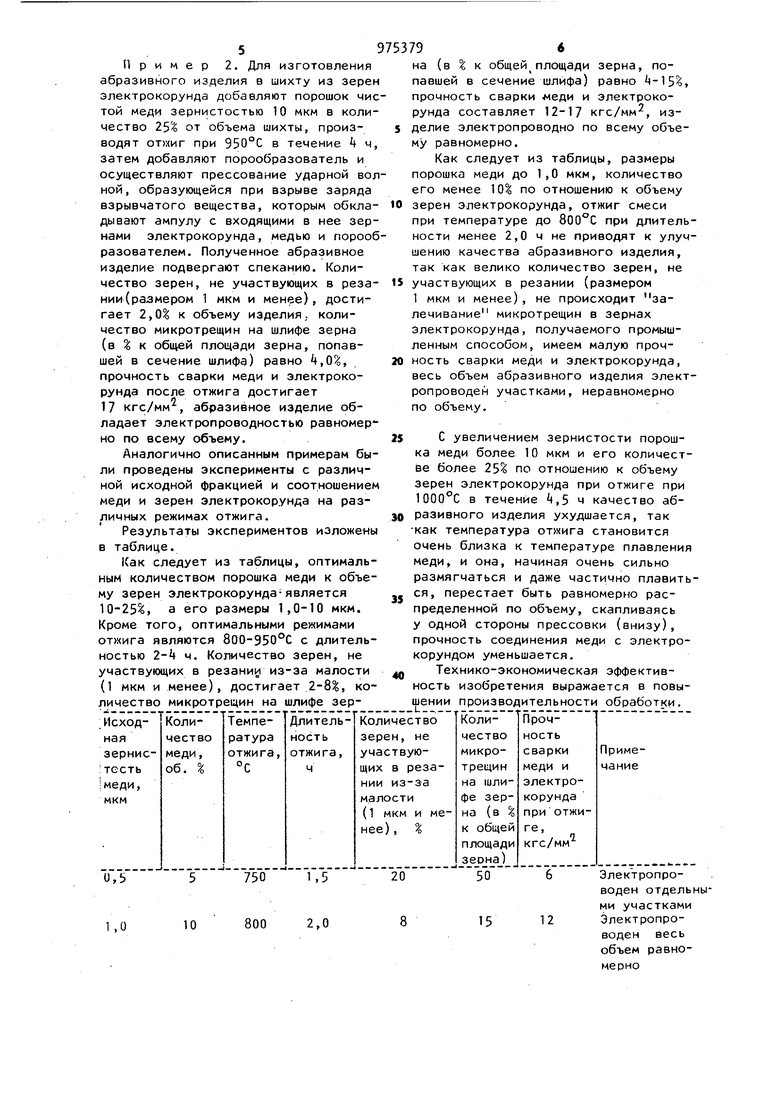

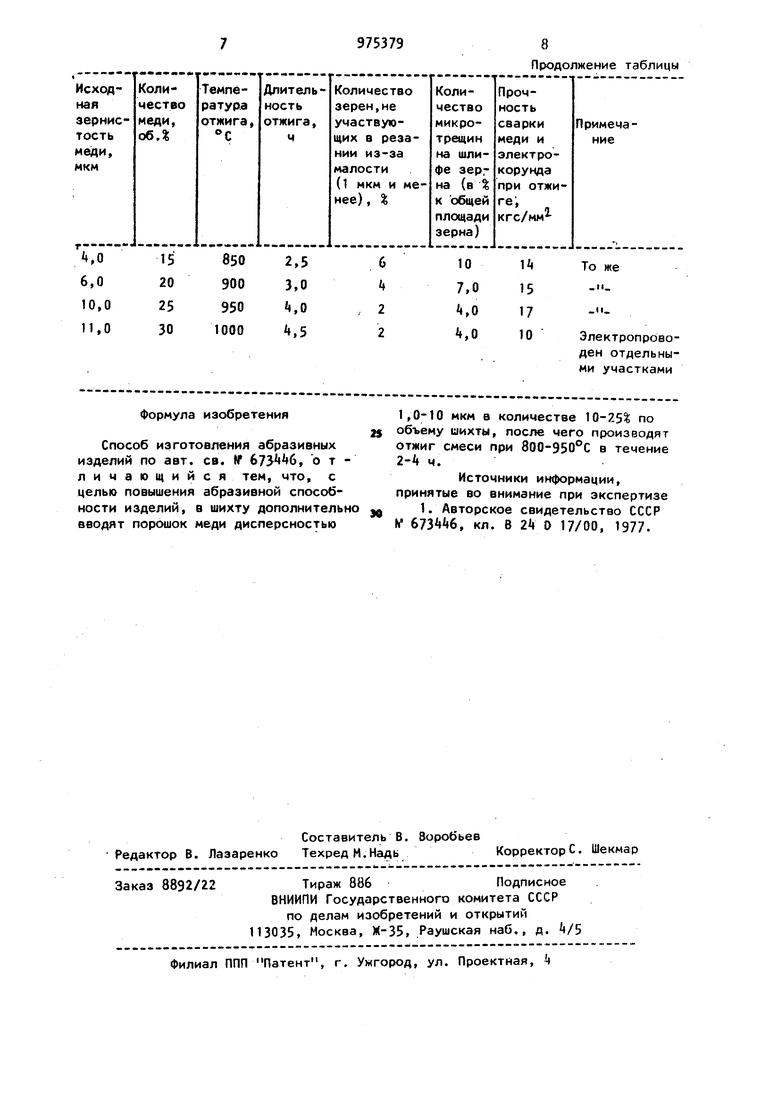

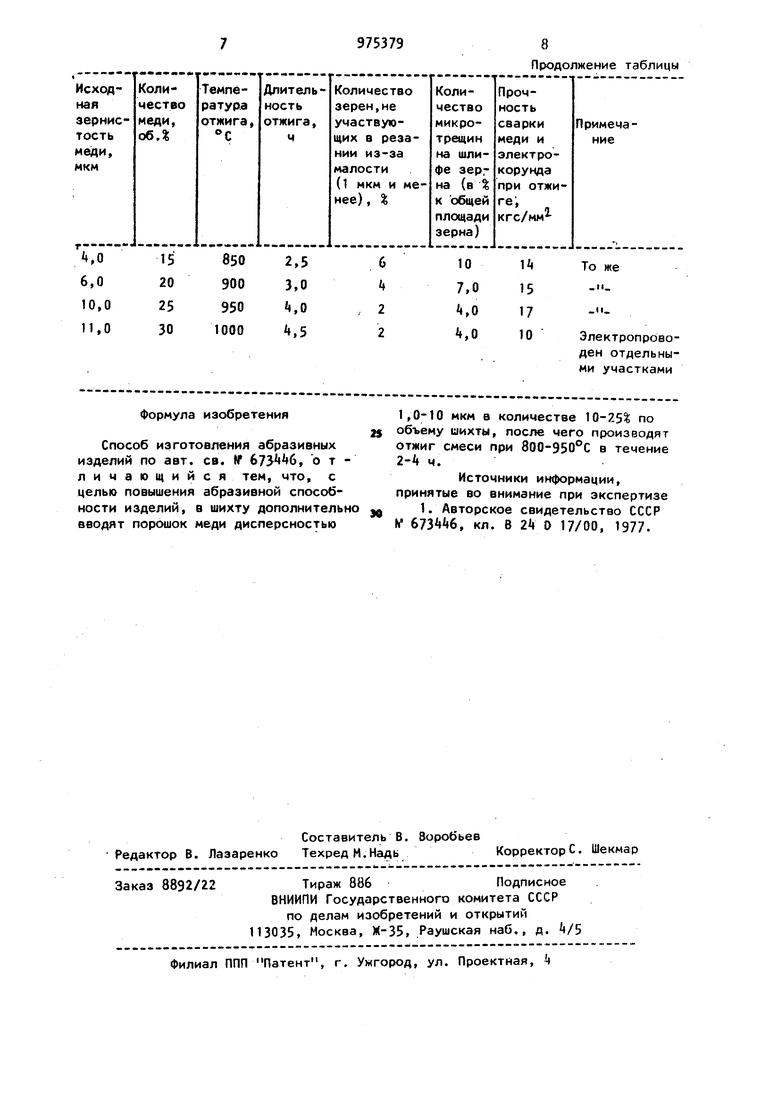

Аналогично описанным примерам были проведены эксперименты с различной исходной фракцией и соотношением меди и зерен электрокорунда на различных режимах отжига.

Результаты экспериментов изложены в таблице.

Как следует из таблицы, оптимальным количеством порошка меди к объему зерен электрокорунда-является 10-251, а его размеры 1,0-10 мкм. Кроме того, оптимальными режимами отжига являются 800-950°С с длительностью 2- м. Количество зерен, не участвующих в резании из-за малости (1 мкм и менее), достигает 2-8, количество микротрещин на шлифе зерна (в к общей площади зерна, попавшей в сечение шлифа) равно 4-15%, прочность сварки /1еди и электрокорунда составляет 12-17 кгс/мм, изделие электропроводно по всему объему равномерно.

Как следует из таблицы, размеры порошка меди до 1,0 мкм, количество его менее 101 по отношению к объему

зерен электрокорунда, отжиг смеси при температуре до 800°С при длительности менее 2,0 ч не приводят к улучшению качества абразивного изделия, так как велико количество зерен, не

5 участвующих в резании (размером 1 мкм и менее), не происходит залечивание микротрещин в зернах электрокорунда, получаемого промышленным способом, имеем малую прочность сварки меди и электрокорунда, весь объем абразивного изделия электропроводен участками, неравномерно по объему.

$ С увеличением зернистости порошка меди более 10 мкм и его количестве более 25 по отношению к объему зерен электрокорунда при отжиге при 1000°С в течение 4,5 ч качество абразивного изделия ухудшается, так как температура отжига становится очень близка к температуре плавления меди, и она, начиная очень сильно размягчаться и даже частично плавить- ся, перестает быть равномерно распределенной по объему, скапливаясь у одной стороны прессовки (внизу), прочность соединения меди с электрокорундом уменьшается.

Технико-экономическая эффективность изобретения выражается в повышении производительности обработки. Формула изобретения Способ изготовления абразивных изделий по авт. св. № , отличающийся тем, что, с целью повышения абразивной способности изделий, в шихту дополнительн вводят порошок меди дисперсностью 1,0-10 мкм в количестве 10-25% по объему шихты, после чего производят отжиг смеси при 800-950°С в течение 2-4 ч. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР V 67341 6, кл. В 24 О 17/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2293013C2 |

| Способ изготовления абразивных изделий | 1977 |

|

SU673446A1 |

| Способ изготовления абразивных изделий | 1983 |

|

SU1113371A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2543024C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2180614C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2596574C1 |

| Способ изготовления абразивных изделий | 1986 |

|

SU1364454A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2227774C2 |

Авторы

Даты

1982-11-23—Публикация

1981-07-23—Подача