Изобретение относится к производству абразивного инструмента преимущественно для финишной обработки и может быть использовано для изготовления абразивного инструмента.

Известен способ изготовления абразивного и алмазного инструмента [Патент РФ №2071908, В24D 17/00, опубл. 20.01.1997 г. Бюлл. №2], при котором абразив подвергают ударному прессованию и затем спекают, причем процесс спекания ведут в течение 4-6 часов при температуре, составляющей 80÷90% от температуры, при которой абразив перестает находиться в исходном состоянии. При этом в качестве абразива берут алмаз.

Однако ударное прессование приводит к частичному удалению атомов углерода из кристаллической решетки и, находясь в свободном состоянии в газовой среде при спекании, которое проводится в вакууме, постоянно поддерживаемом диффузионным насосом электровакуумной печи, удаляется из камеры печи вместе с атомами воздуха. После спекания абразивный инструмент имеет структуру, обедненную атомами углерода, что уменьшает прочность абразивного инструмента из-за ослабления когезионных связей и, следовательно, снижается его качество и износостойкость при обработке твердых материалов.

Известен способ изготовления абразивных изделий [Патент РФ №2086395, В24D 18/00, C22C 29/00, опубл. 10.08.1997 г. Бюлл. №22], при котором формообразуют абразивный порошок при статическом и динамическом нагружениях ударной волной мощностью 0,5-0,65 МВт/г массы формообразуемого порошка с последующей термообработкой, а перед формообразованием в абразивный порошок электрокорунда дополнительно вводят порошок окиси магния в количестве 3-8% от массы абразивного порошка, а после формообразования проводят термообработку при температуре 1500-1600°C в течение 2-4 часов.

Однако добавление порошка окиси магния в абразивный порошок, приводящее к значительному снижению температуры спекания, приводит к созданию абразивного инструмента с пониженной твердостью, недостаточной для высокоэффективной обработки твердых материалов (например, закаленных легированных чугунов), что приводит к снижению качества абразивных изделий и их износостойкости при обработке твердых материалов.

Известны абразивные изделия и способы их изготовления (заявка на изобретение №2007132461 В24D 3/28 опубл. 10.03.2009 г.), которые представляют собой композицию, которая содержит абразивные зерна и связующее, причем связующее содержит от 10 до 90 вес. % катионно полимеризуемого состава, не более 40 вес. % радикально полимеризуемого состава и от 5 до 80 вес. % порошкового наполнителя, в пересчете на вес связующего, при этом порошковый наполнитель содержит диспергированные субмикронные частицы, а абразивные зерна выбраны из группы, в которую входят диоксид кремния, оксид алюминия, диоксид циркония, карбид кремния, нитрид кремния, нитрид бора, гранат, алмаз, сплавленный оксид алюминия и диоксид циркония, диоксид церия, диборид титана, карбид бора, порошкообразный кварц, корунд, нитрид алюминия, а также их смеси.

Кроме того, абразивные зерна имеют средний размер зерна по меньшей мере около 0,1 мкм.

Способ изготовления абразивного изделия включает в себя следующие операции:

Нанесение коллоидного композиционного связующего материала и абразивных зерен на подложку, причем композиционный связующий материал содержит по меньшей мере около 5 вес. % субмикронного порошкового наполнителя; и отверждение коллоидного композиционного связующего материала.

В результате создается абразивное изделие, в котором коллоидный композиционный связующий материал образует размерное покрытие, образованное поверх абразивных зерен и имеющее предел прочности 20 МПа.

Однако абразивное изделие, имеющее вышеописанный состав, размеры абразивных зерен и механические характеристики, не может обладать высокими режущими свойствами при обработке твердых материалов, что приводит к снижению качества абразивных изделий и их износостойкости при обработке твердых материалов.

Наиболее близким является способ изготовления абразивных изделий [Патент РФ №2293013 МПК В24D 18/00, опубл. 10.02.2007, Бюлл. №4], включающий формообразование абразивного порошка электрокорунда при статическом и динамическом нагружении ударной волной с последующей термообработкой, а перед формообразованием в абразивный порошок электрокорунда дополнительно вводят порошок карбида бора в количестве 10-20% от массы абразивного порошка и зернистостью 30 - 50% от зернистости абразивного порошка.

Добавление порошка карбида бора приводит к дополнительному дроблению крупных зерен порошка электрокорунда и образованию значительного количества различных по размерам пор после возгонки зерен карбида бора при термической обработке, что не увеличивает равномерность распределения зерен и пор по всему объему изделия, ведет к неравномерности съема металла и износа абразивного изделия и, соответственно, снижает его качество.

Задачей изобретения является получение абразивных изделий повышенного качества с повышенной износостойкостью при обработке твердых материалов.

Техническим результатом изобретения является повышение качества абразивных изделий.

Поставленный технический результат достигается тем, что формообразуют абразивный порошок карбида кремния при статическом и динамическом нагружении ударной волной с последующей термообработкой, перед формообразованием в абразивный порошок карбида кремния вводят порошок карбида бора в количестве 25-35% от массы абразивного порошка, а также проводят предварительную термическую обработку при температуре 2100-2200 K в течение 15-30 мин.

При этом добавление порошка карбида бора в абразивный порошок карбида кремния позволяет при ударном прессовании атомам углерода перемещаться из одних кристаллических решеток в другие, а особенно в решетки карбида кремния, поскольку связь кремния с углеродом значительно прочнее, нежели связь бора с углеродом. Поэтому под действием ударной волны в кристаллической решетке карбида кремния появляется значительное количество атомов «внедрения» именно углерода.

Значительное количество дополнительной энергии, привносимое ударной волной в кристаллические решетки порошков абразивной смеси карбида кремния и карбида бора, усиливает атомные связи в решетках карбида кремния по сравнению с атомными связями в кристаллических решетках карбида бора в значительно большей степени, чем и объясняется «перенасыщение» молекул карбида кремния атомами углерода, входящими в междуузельные связи.

Это также подтверждается анализом химического соединения кремния и бора с углеродом: каждый атом кремния соединен в статическом состоянии лишь с одним атомом углерода (SiC), в то время как четыре атома бора (B12C3 или B4C) соединены в кристаллической решетке карбида бора только с одним атомом углерода.

Кроме того, еще в статическом состоянии кристаллическая решетка карбида бора претерпевает сжатие, и для снятия сжимающих напряжений, чтобы вернуть решетку в нормальное статическое состояние, необходима дополнительная энергия, которая приходит с ударной волной при прессовании, ослабляя в то же время связи бора с углеродом. Однако даже в статическом состоянии значительные напряжения, возникающие при замещении вакантных мест в кристаллической решетке твердого раствора углерода в боре обусловливают склонность к распаду карбида бора, что также ускоряется под действием ударной волны при прессовании абразивной смеси из карбида кремния и карбида бора.

Имея пониженную термоустойчивость, карбид бора разлагается при температуре 2100-2200 K, что значительно меньше, чем температура спекания карбида кремния (2300 K) и его температура разложения (2570 K), в результате чего освободившиеся атомы углерода, получая дополнительную энергию от теплообразования при спекании, внедряются в кристаллическую решетку карбида кремния, заполняя отсутствующие атомы углерода, т.е. заполняя «вакансии», и создавая «атомы внедрения», повышая тем самым количество углерода в составе абразивного инструмента.

Это значительно повышает качество абразивного изделия, т.к. повышает его износостойкость при обработке твердых материалов из-за уменьшения коэффициента трения при срезании микростружки, т.к. углерод оказывает смазывающее действие при резании.

Использование количества карбида бора в количестве менее 25% от массы абразивного порошка карбида кремния не позволяет освободиться от связей с бором достаточному количеству атомов углерода, чтобы занять все «вакансии» углерода в кристаллических решетках карбида кремния, освободившиеся в результате воздействия ударной волны при прессовании, и образовать значительное количество «атомов внедрения» углерода в кристаллические решетки карбида кремния. В результате готовое абразивное изделие не обладает высоким качеством, т.к. не может быть использовано в качестве абразивного инструмента на финишных операциях при обработке твердых материалов с высокой износостойкостью.

Использование количества карбида бора в количестве более 35% от массы абразивного порошка карбида кремния не приводит к полному заполнению «вакансий» и значительному заполнению кристаллической решетки карбида кремния «атомами внедрения» углеродом, освободившимся в результате воздействия ударной волны при прессовании и термического воздействия при спекании. Это не приводит к повышению качества готового абразивного изделия, т.к. не позволяет использовать его в качестве абразивного инструмента на финишных операциях при обработке твердых материалов с высокой износостойкостью.

Использование предварительной термической обработки при температуре ниже 2100 K приводит к незначительному отделению атомов углерода от бора при возгонке карбида бора, что не приводит к полному заполнению «вакансий» атомов углерода в кристаллических решетках карбида кремния и значительному образованию «атомов внедрения». В результате готовое абразивное изделие не обладает высоким качеством, т.к. не может быть использовано в качестве абразивного инструмента на финишных операциях при обработке твердых материалов с высокой износостойкостью.

Использование предварительной термической обработки при температуре выше 2200 K не приводит к значительному образованию «атомов внедрения» атомов углерода в кристаллических решетках карбида кремния, т.к. достаточно полное заполнение атомами углерода, как и заполнение «вакансий», уже произошло при температуре в интервале 2100-2200 K. В результате готовое абразивное изделие не обладает высоким качеством, т.к. не может быть использовано в качестве абразивного инструмента на финишных операциях при обработке твердых материалов с высокой износостойкостью.

Проведение предварительной термической обработки в течение времени менее 15 минут не позволяет освободившимся от бора атомам углерода в результате действия ударной волны при прессовании абразивной смеси карбида бора и карбида кремния полностью заполнить «вакансии» в кристаллических решетках карбида кремния и образовать в них достаточное количество «атомов внедрения». В результате готовое абразивное изделие не обладает высоким качеством, т.к. не может быть использовано в качестве абразивного инструмента на финишных операциях при обработке твердых материалов с высокой износостойкостью.

Проведение предварительной термической обработки в течение времени более 30 минут не приводит к значительному образованию «атомов внедрения» атомов углерода в кристаллических решетках карбида кремния, т.к. достаточно полное заполнение атомами углерода, как и заполнение «вакансий», уже произошло за время предварительной термической обработки в течение 30 минут. В результате готовое абразивное изделие не обладает высоким качеством, т.к. не может быть использовано в качестве абразивного инструмента на финишных операциях при обработке твердых материалов с высокой износостойкостью.

Предлагаемый способ изготовления абразивных изделий включает приготовление шихты из абразивного порошка карбида кремния и порошка карбида бора в количестве 25-35% от массы карбида кремния, формообразование при статическом и динамическом нагружении ударной волной, предварительную термическую обработку при температуре 2100-2200 K в течение 15-30 минут. Динамическое нагружение осуществляют ударной волной мощностью 0,65 МВт/г массы порошка карбида кремния с последующей термообработкой при температуре 2350 K в течение 4 часов.

Предварительная термическая обработка после формообразования и последующее спекание проводится в электровакуумной печи СШВЭ - 1.25/25 - 46, в которой создается вакуум до 10-5 Па и максимальной температурой нагрева до 2500°C (2723 K).

Испытание абразивного изделия, полученного описанным способом, проводили методом хонингования на вертикально-хонинговальном станке мод. ОФ-38А при обработке никель-хромо-титанистого чугуна ЧНХТ твердостью HRCэ 45…50 при σв более 400 МПа при следующих режимах: окружная скорость хонголовки - 50 м/мин, скорость возвратно-поступательного движения хонголовки - 16 м/мин, давление разжима брусков - 0,4 МПа.

Пример 1. Для изготовления абразивного изделия приготавливают абразивную шихту из порошков карбида кремния и карбида бора, причем количество порошка карбида бора в шихте составляет 25% от массы абразивного порошка карбида кремния, проводят статическое прессование и, не снимая статической нагрузки, проводят динамическое нагружение электрогидравлической ударной волной. После прессования заготовку извлекают из пресс-формы, помещают в электровакуумную печь и проводят предварительную термическую обработку при температуре 2100 К в течение 15 минут и затем спекают. Полученное абразивное изделие имеет предел прочности на сжатие 79 МПа, при хонинговании на указанных режимах производительность обработки по сравнению с известным инструментом составляет 128%, износ инструмента уменьшился в 1,38 раза, среднее арифметическое отклонение профиля обработанной поверхности Ra=0,42 мкм, что меньше после обработки известным инструментом в 1,36 раза.

Пример 2. Для изготовления абразивного изделия приготавливают абразивную шихту из порошков карбида кремния и карбида бора, причем количество порошка карбида бора в шихте составляет 35% от массы абразивного порошка карбида кремния, проводят статическое прессование и, не снимая статической нагрузки, проводят динамическое нагружение электрогидравлической ударной волной. После прессования заготовку извлекают из пресс-формы, помещают в электровакуумную печь и проводят предварительную термическую обработку при температуре 2200 К в течение 30 минут и затем спекают. Полученное абразивное изделие имеет предел прочности на сжатие 85 МПа, при хонинговании на указанных режимах производительность обработки по сравнению с известным инструментом составляет 140%, износ инструмента уменьшился в 1,47 раза, среднее арифметическое отклонение профиля обработанной поверхности Ra=0,34 мкм, что меньше после обработки известным инструментом в 1,68 раза.

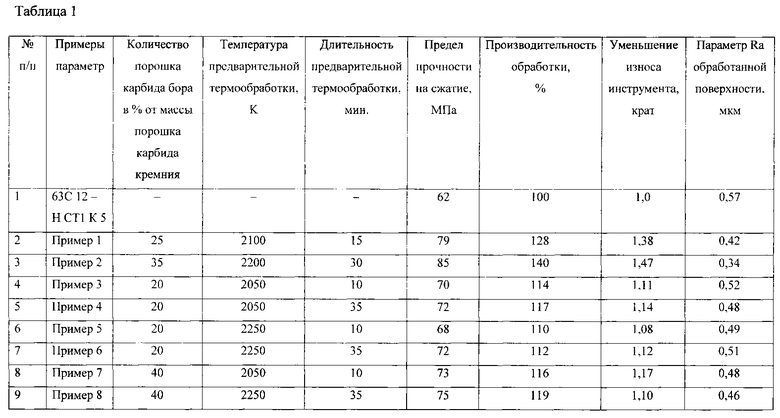

Примеры получения абразивных изделий приведены в таблице 1.

Как следует из таблицы, оптимальными параметрами способа технологии изготовления абразивного изделия повышенного качества являются следующие:

- температура предварительной термообработки: 2100-2200 K;

- длительность предварительной термообработки: 15-30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2543024C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2293013C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2180614C2 |

| Способ изготовления абразивных изделий | 1989 |

|

SU1659380A1 |

| Способ изготовления абразивных изделий | 1986 |

|

SU1364454A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2227774C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2007 |

|

RU2355558C1 |

| Керамика горячего прессования для режущего инструмента | 1977 |

|

SU1308193A3 |

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении абразивного инструмента преимущественно для финишной обработки. Формообразуют абразивный порошок карбида кремния при статическом нагружении и динамическом нагружении ударной волной с последующей термообработкой. Перед формообразованием в абразивный порошок карбида кремния вводят порошок карбида бора в количестве 25-35% от массы абразивного порошка и проводят предварительную термическую обработку при температуре 2100-2200 K в течение 15-30 мин. В результате повышается качество абразивного инструмента за счет повышения его износостойкости при обработке твердых материалов. 1 табл., 2 пр.

Способ изготовления абразивных изделий, включающий формообразование абразивного порошка при статическом нагружении и динамическом нагружении ударной волной с последующей термообработкой, отличающийся тем, что в качестве исходного абразивного порошка берут карбид кремния, а перед формообразованием в абразивный порошок дополнительно вводят порошок карбида бора в количестве 25-35% от массы абразивного порошка и проводят предварительную термическую обработку при температуре 2100-2200 К в течение 15-30 мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2293013C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2180614C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО И АЛМАЗНОГО ИНСТРУМЕНТА | 1997 |

|

RU2117569C1 |

| US 4695321 A, 22.09.1987. | |||

Авторы

Даты

2016-09-10—Публикация

2015-05-29—Подача