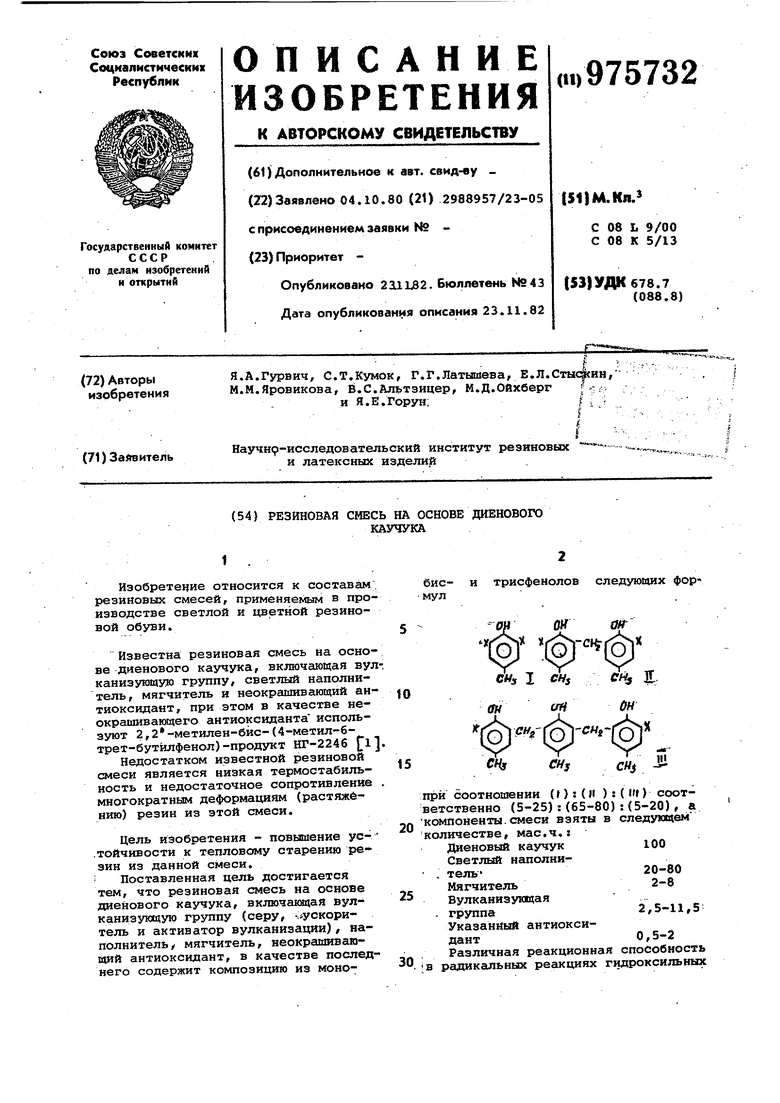

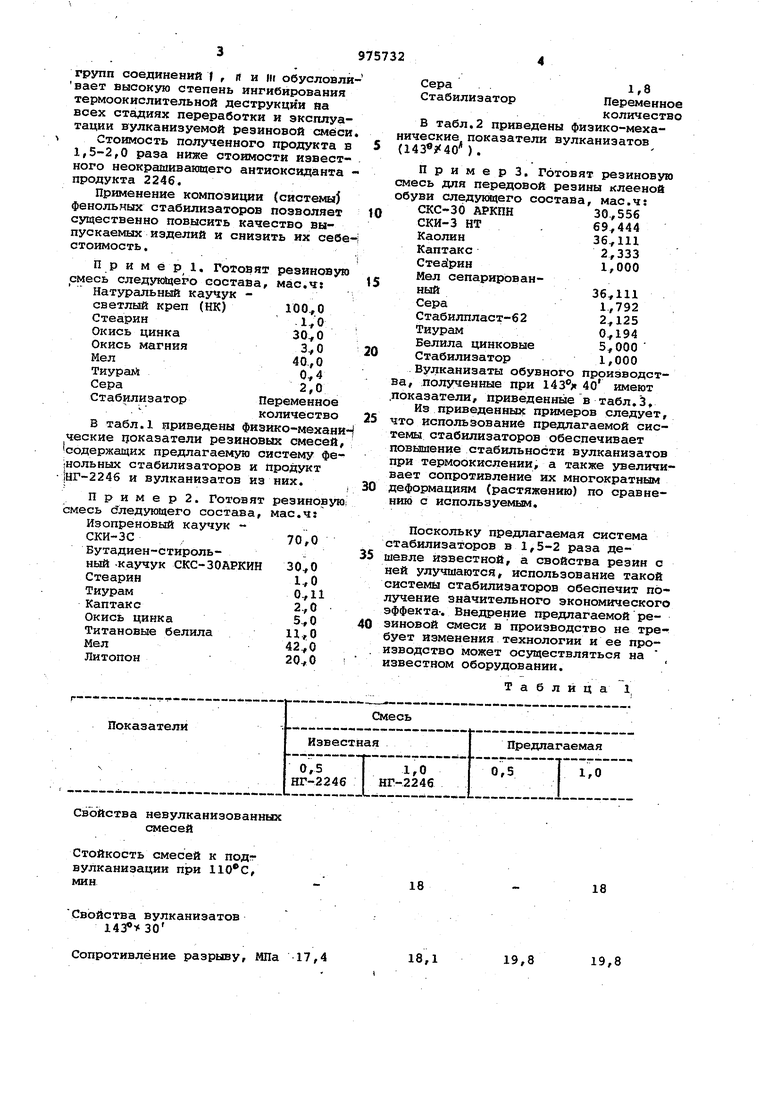

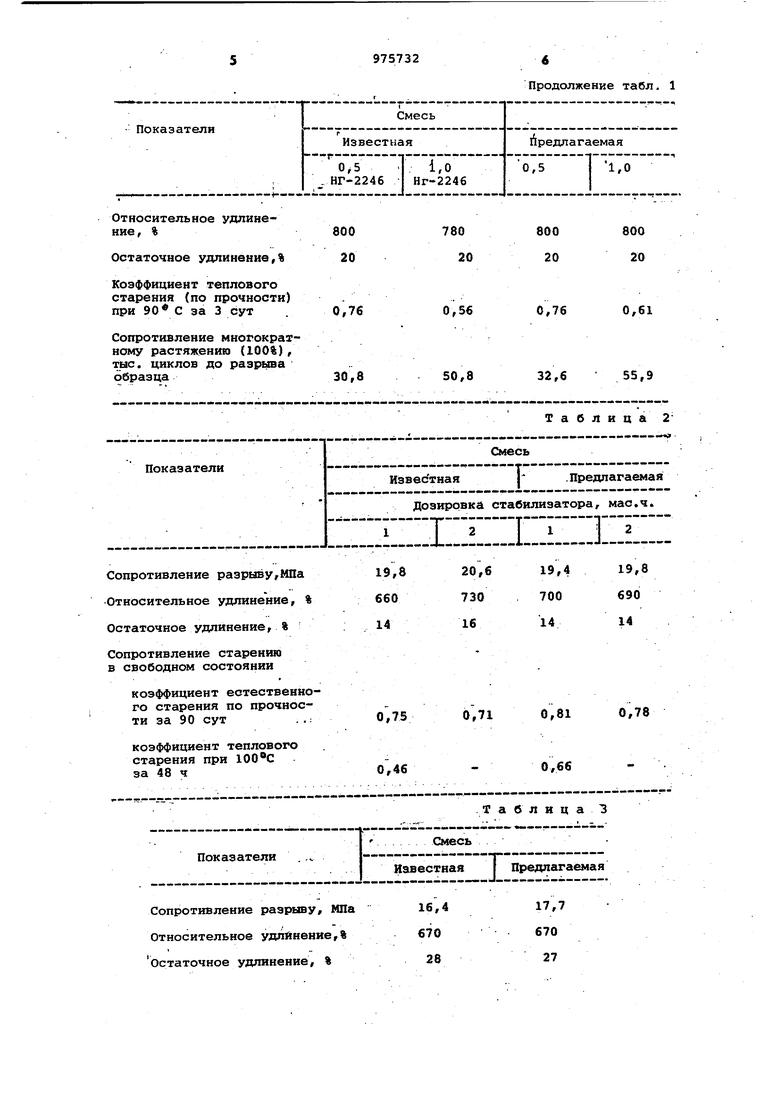

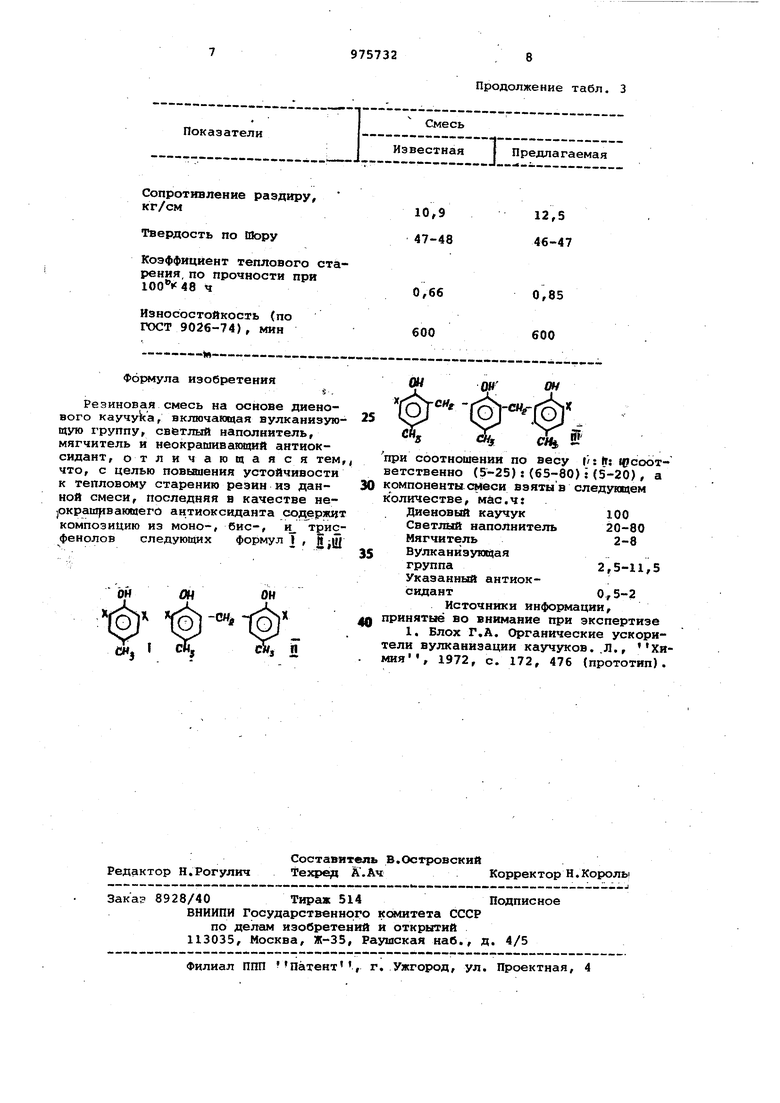

групп соединений | г ff и lit обусловл вает высокую степень имгибирования термоокислительной деструкции на всех стадиях переработки и эксплуа тации вулканизуемой резиновой смес Стоимость полученного продукта 1,5-2,0 раза ниже стоимости извест ного неокрашиваннцего антиоксиданта продукта 2246. Применение композигщи (системы Фенольных стабилизаторов позволяет существенно повысить качество выпускаемых изделий и снизить их себ стоимость, Пр и м ёр1. Готовят резинову смесь следукАцег-о состава, мае.ч: Натуральный каучук светлый креп (НК) Стеарин1 0 Окись цинка30 0 Окись магния3 О Мел40., О ТиураМ0 4 Сера2,0 Стабилизатор Переменное количество В табл.1 приведены Физико-механ ческие 17окаэатели резиновых смесей содержа цих предлагаемую систему фе |Нольных стабилизаторов и продукт НГ-224б и вулканизатов из них. Пример2. Готовятрезинову смесь Следующего состава,мае.ч; Изопреновый каучук СКИ-ЗС ,70,0 Бутадиен-стироль-. ный .каучук СКС-ЗОАРКИН30 0 Стеарин1., О ТиурамО-, 11 Каптакс2., О Окись цинка5 0 Титановые белилаHi:О Мел42 0 Литопон20 0 Сера1,8 Стабилизатор Переменное количество В табл.2 приведены физико-механические показатели вулканизатов {143в)40). Примерз. Готовят резиновую смесь для передовой резины клееной обуви следующего состава, мае.ч: СКС-ЗО АРКПН 30.,556 СКИ-3 НТ . Каолин36,111 Каптакс2,333 Стег рин1,000 Мел сепарированныйЗб.,Ш Сера1,792 Стабилпласт-б2 Тиурам 0,194 Белила цинковые Стабилизатор 1,000 Вулканизаты обувного производства, полученные при 40 имеют .показатели, приведенные в табл.3, Из приведенных примеров следует, что использование предлагаемой системы стабилизаторов обеспечивает повышение стабильности вулканизатов при термоокислении, а также увеличивает сопротивление их многократным деформациям (растяжению) по сравнению с используемым. Поскольку предлагаемая система стабилизаторов в 1,5-2 раза дешевле известной, а свойства резин с ней улучшаются, использование такой системы стабилизаторов обеспечит получение значительного экономического эффекта-. Внедрение предлагаемой резиновой смеси в производство не требует изменения технологии и ее производство может осуществляться на известном Оборудовании. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе ненасыщенного каучука | 1983 |

|

SU1131888A1 |

| Резиновая смесь | 1982 |

|

SU1087539A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1981 |

|

SU956508A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2007 |

|

RU2355718C2 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2010 |

|

RU2443730C1 |

| Резиновая смесь | 1981 |

|

SU979420A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1260372A1 |

| Резиновая смесь | 1977 |

|

SU734229A1 |

| Вулканизуемая композиция на основе ненасыщенного каучука | 1980 |

|

SU876673A1 |

| Резиновая смесь | 1981 |

|

SU979421A1 |

Свойства невулканизованных смесей

Стойкость смесей к подг вулканизации при , мин

Свойства вулканизатов

Сопротивление разрыву, МПа 17,4

18

18

19,8

19,8

18,1

Относительное удлинение, %

Остаточное удлинение,%

Коэффициент теплового

старения (по прочности)

при 90 С за 3 сут .

Сопротивление многократному растяжению (100%), тыс. циклов до разрыва образца

Сопротивление старению в свободном состоянии

коэффициент естественного старения по прочности за 90 сут . .:

коэффициент теплового

старения при

за 48 ч

Сопротивление разрыву, МПа 16,4 Относительное удлинение,% 670 остаточное удлинение, %28

Продолжение табл. 1

800 20

800 20

0,76

0,61 32,6 55,9

0,78

0,81

0,71 0,66

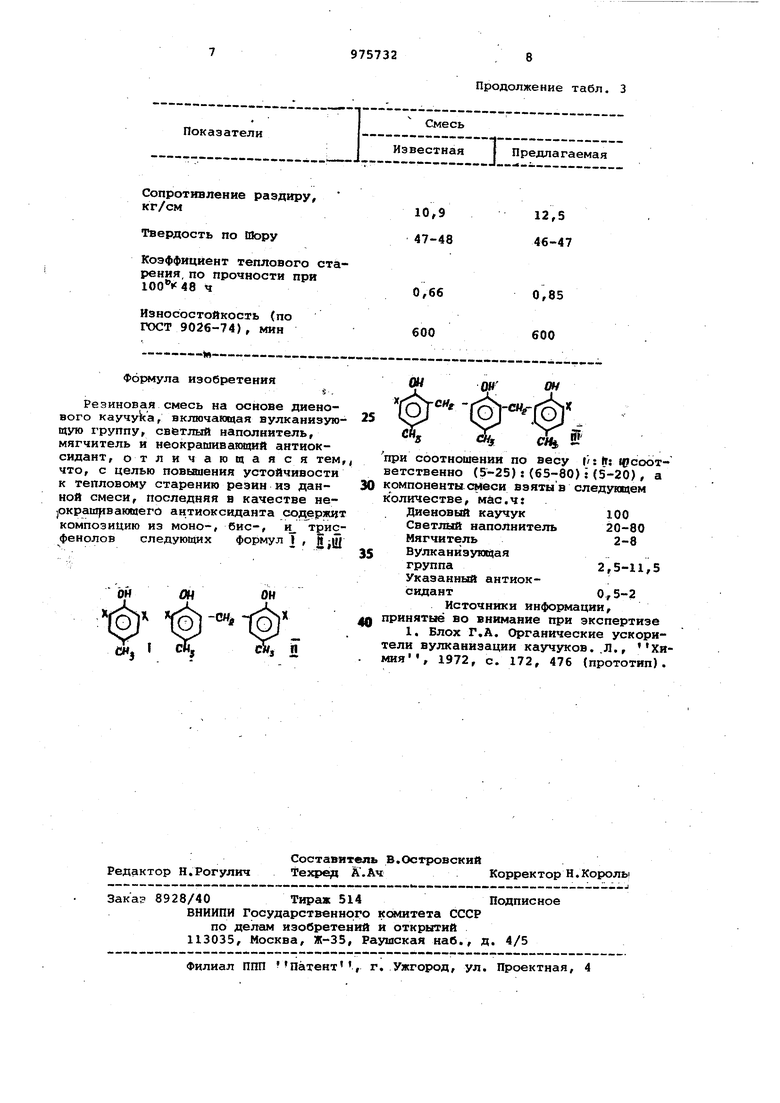

Т а б л и ц а 3

17,7 670 27

Сопротивление раэдиру, кг/см

Твердость по Иору

Коэффициент теплового старения, по прочности при ч

Износостойкость (по гост 9026-74), мин

Продолжение табл. 3

12,5 46-47

0,85 600

Авторы

Даты

1982-11-23—Публикация

1980-10-04—Подача