1 .

Изобретение относится к способам получения связующих для брикетирования углеродистых материалов и может быть использовано в металлургической промышленности.

Известен способ получения связующего для брикетирования углеродистых материалов путем термической обработки каменноугольного пека, полученного при ректификации каменноугольной смолы, в трубчатых агрегатах при 00°С и давлении собственных паров, достигающем 6-10 атм 1.

Наиболее близким к изобретению является способ получения связующего для брикетирования углеродистых материалов путем термообработки каменноугольного сырья, например мягкого или средкетемпературного пека, разбавленного фракцией каменноугольной смолы до МЯГКОГО, при ЗбО-ЗВО°С в течение 5-7 ч JОднако полученное таким способом связующее обладает повышенной температурой размягчения (80°С) и спекаЮ щей способностью за счет накопления высокомолекулярных конденсированных соединений.

Целью изобретения является сниже ние температуры размягчения связующего.

Поставленная цель достигается способом получения связующего для брикетирования углеродистых мате- .

10 риалов путем термообработки при 380-410°С в течение }- ч асфальтосмолистых отходов, полученных при прокаливании зеленых электродов и содержащих 8-10 вес. карбенов и карбоидов, вес.% асфальтенов и 50-60 вес.% мальтенов.

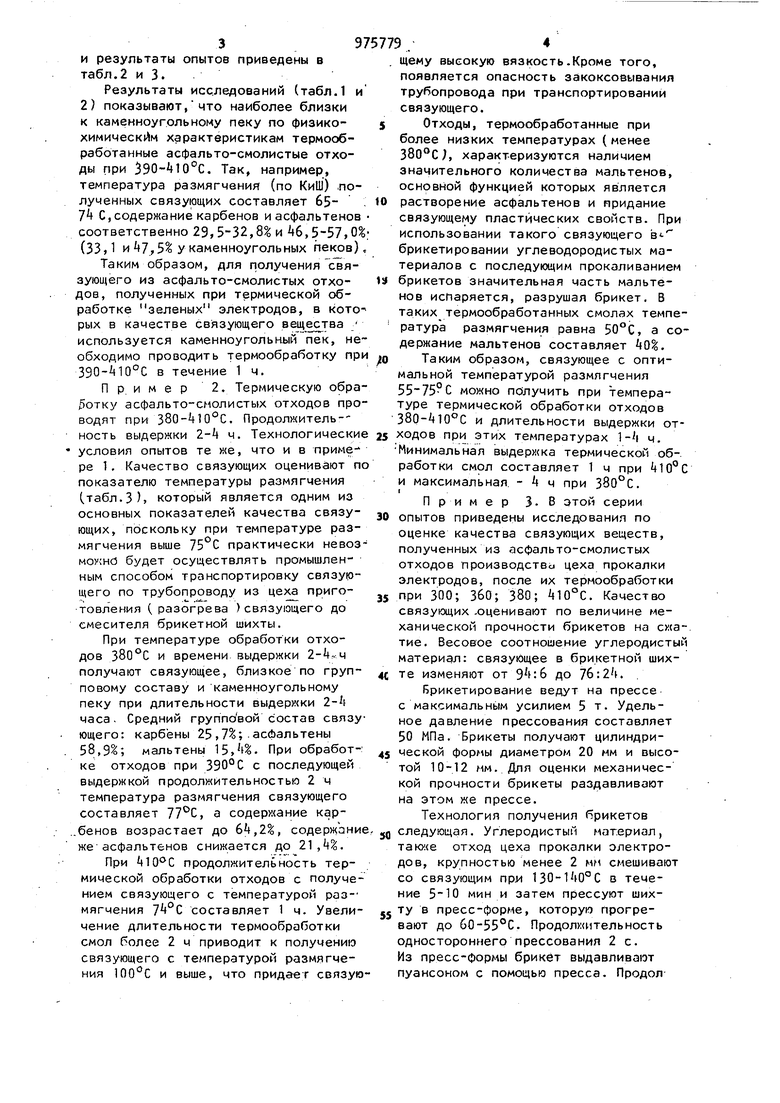

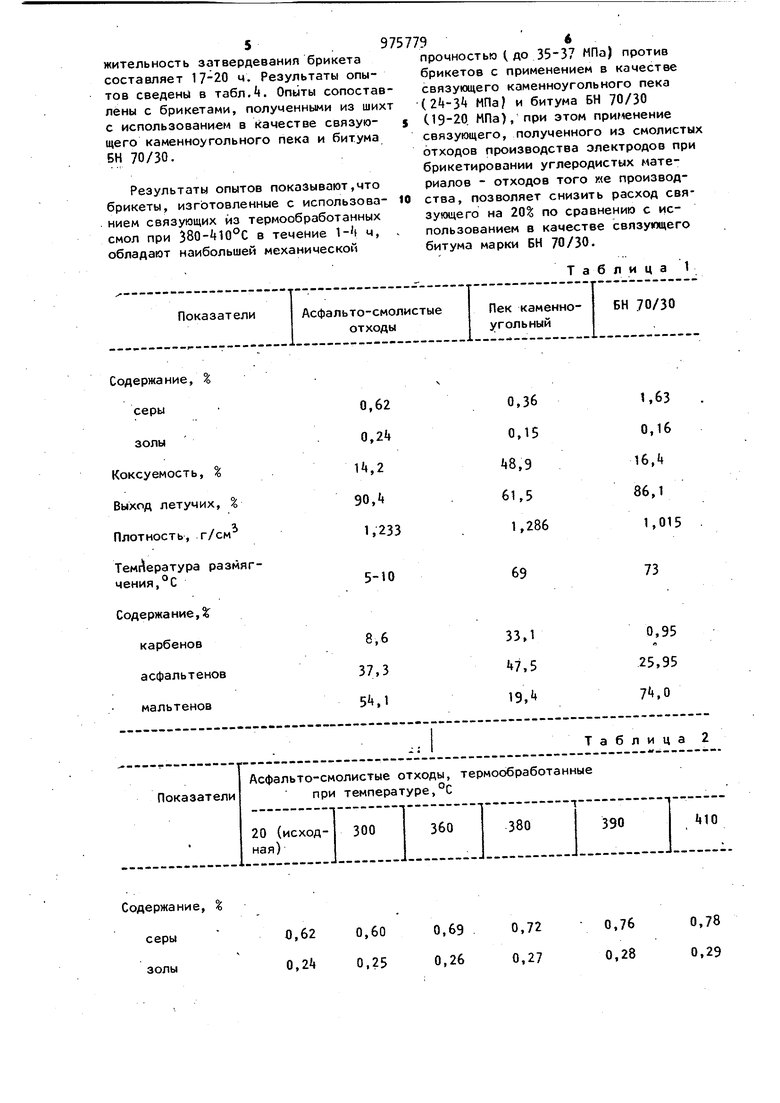

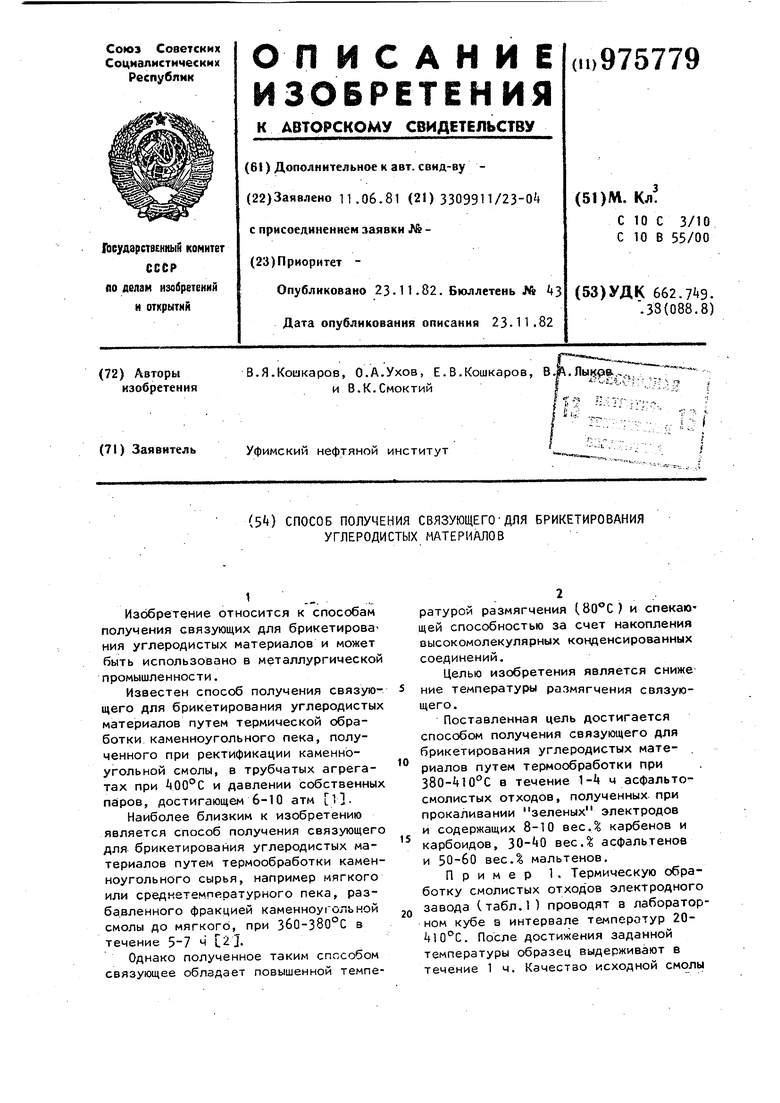

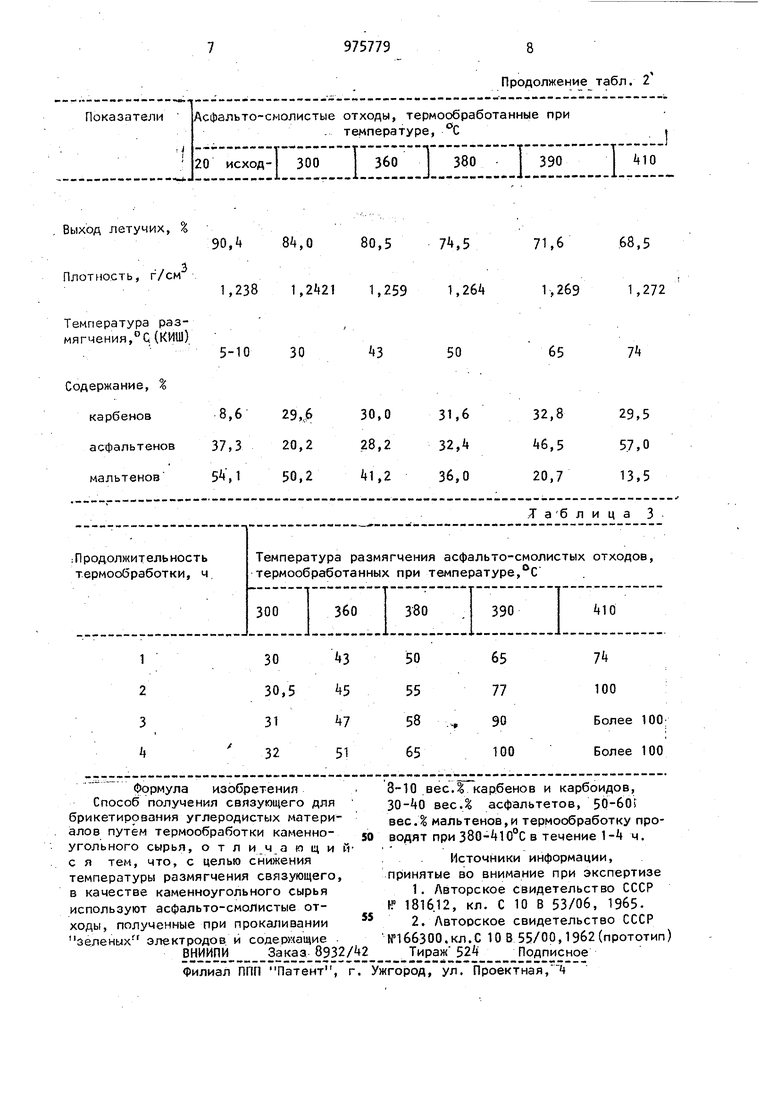

Пример 1. Термическую обработку смолистых отходов электродного завода (табл.1 ) проводят в лабораторном кубе в интервале темперотур 20410С. После достижения заданной температуры образец выдерживают в течение 1 ч. Качество исходной смоль и результаты опытов приведены в табл.2 и 3. Результаты исследований (табл.1 и 2) показывают,что наиболее близки к каменноугольному пеку по физикохимическИм характеристикам термообработанные асфальто-смолистые отходы при 390-410С. Так, например, температура размягчения (по КиШ) .полученных связующих составляет б57 С,содержание карбенов и асфальтенов соответственно 29,5-32,8% и 46,5-57,0% ( и 47,5% у каменноугольных пеков) Таким образом, для получения связующего из асфальто-смолистых отходов, полученных при термической обработке зеленых электродов, в кото рых в качестве связующего вещества используется каменноугольный пек, не обходимо проводить термообработку пр 390-410°C в течение 1ч. П р. и м а р 2. Термическую обра ботку асфальто-смолистых отходов про водят при 380-410°С. Продолжительность выдержки 2-4 ч. Технологически условия опытов те , что и в приме1. Качество связующих оценивают п ре показателю температуры размягчения (табл.З), который является одним из основных показателей качества связующих, поскольку при температуре размягчения выше 75°С практически невоз моу;нс5 будет осуществлять промышленным способом транспортировку связуюaiero по трубопроводу из цеха приготовления ( разогрева )связующего до смесителя брикетной шихты. При температуре обработки отходов 380°С и времени выдержки 2-4, ч получают связующее, близкое по групповому составу и каменноугольному пеку при длительности выдержки 2-4 часа. Средний группе/вой состав связу ющего: карбёны 25,7%; асфальтены 58,9%; мальтены 15,4%. При обработке отходов при 390°С с последующей выдержкой продолжительностью 2 ч температура размягчения связующего составляет , а содержание кар.бенов возрастает до 64,2%, содержани жеасфальтенов снижается до 21,4%. При продолжительность термической обработки отходов с получением связующего с температурой размягчения 74°С составляет 1 ч. Увеличение длительности термообработки смол более 2 ч приводит к получению связующего с температурой размягчения и выше, что придает связую 9 .4 щему высокую вязкость.Кроме того, появляется опасность закоксоаывания трубопровода при транспортировании связующего. Отходы, термообработанные при более низких температурах ( менее 380°C, характеризуются наличием значительного количества мальтенов, основной функцией которых является растворение асфальтенов и придание связующему пластических свойств. При использовании такого связующего в - брикетировании углеводородистых материалов с последующим прокаливанием брикетов значительная часть мальтенов испаряется, разрушая брикет. В таких термообработанных смолах температура размягчения равна 50°С, а содержание мальтенов составляет 40%. Таким образом, связующее с оптимальной температурой размягчения 55-75 С можно получить при температуре термической обработки отходов 380-410°С и длительности выдержки отходов при этих температурах 1-4 ч. Минимальная выдерх ка термической об-, работки смол составляет 1 ч при 410°С и максимальная. - 4 ч при 380°С. Пример З-В этой серии опытов приведены исследования по оценке качества связующих веществ, полученных из асфальто-смолистых отходов производство цеха прокалки электродов, после их термообработки при 300; 360; 380; 410°С. Качество связующих .оценивают по величине механической прочности брикетов на ста-. тие. Весовое соотношение углеродистый материал: связующее в брикетной шихте изменяют от Э4:6 до 76:24. Брикетирование ведут на прессе с максимальном усилием 5 т. Удельное давление прессования составляет 50 МПа. Брикеты получают цилиндрической формы диаметром 20 мм и высотой 10-12 мм. Для оценки механической прочности брикеты раздавливают на этом же прессе. Технология получения брикетов следующая. Углеродистый материал, такухе отход цеха прокалки электродов, крупностью менее 2 мм смешивают со связующим при 130-140°С в течение 5-10 мин и затем прессуют шихту в пресс-форме, которую прогревают до 60-55°С. Продолжительность одностороннего прессования 2 с. Из пресс-формы брикет выдавливают пуансоном с помощью пресса. Продол 5 . 9757 жительность затвердевания брикета составляет 17-20 ч. Результаты опытов сведены в табл,. Опыты сопоставлены с брикетами, полученными из шихт с использованием в качестве связую- s щего каменноугольного пека и битума БН 70/30. Результаты опытов показывают,что брикеты, изготовленные с использова- 10 нием связующих из термообработанных смол при ЗВО- Ю С в течение 1-| ч, обладают наибольшей механической

Таблица 1 96 прочностью ( до МПа) против брикетов с применением в качестве связующего каменноугольного пека (2t-3t МПа| и битума БН 70/30 С1Э-20 МПа), при этом применение связующего, полученного из смолистых отходов производства электродов при брикетировании углеродистых материалов - отходов того пе производства, позволяет снизить расход связующего на 20 по сравнению с использованием в качестве связующего битума марки БН 70/30.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

| ГИДРОИЗОЛЯЦИОННАЯ МАСТИКА | 1993 |

|

RU2069224C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОГО ВОССТАНОВИТЕЛЯ | 2020 |

|

RU2745006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1992 |

|

RU2005770C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДОСОДЕРЖАЩИХ БРИКЕТОВ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛОВ И СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2138566C1 |

| СПОСОБ ПРОИЗВОДСТВА БРИКЕТОВ ИЗ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2044076C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2078120C1 |

| Способ получения угольных брикетов | 1989 |

|

SU1723100A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ВЛАЖНЫХ МЕЛКИХ КЛАССОВ УГЛЯ И ШЛАМОВ | 2007 |

|

RU2330062C1 |

Содержание, %

серы

золы

Коксуемость, % Выход летучих, Плотность, г/см

Температура размягчения, ° С

Содержание, % серы золы

69

73

5-10

Таблица 2 Выход летучих, % 84,0 Плотность, г/см 1,2if21 Температура размягчения,° С (КИШ) Содержание, %

Продолжение табл. 2

/Габ лица 3 80,5 71,668,5 1,2691,272 1,259

Авторы

Даты

1982-11-23—Публикация

1981-06-11—Подача