(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1990 |

|

RU2024592C1 |

| Связующее для брикетирования угольных шихт | 1990 |

|

SU1737001A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1991 |

|

RU2021330C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1990 |

|

RU2085573C1 |

| Связующее для брикетирования угольных шихт | 1988 |

|

SU1641866A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1992 |

|

RU2005770C1 |

| ГИДРОИЗОЛЯЦИОННАЯ МАСТИКА | 1993 |

|

RU2069224C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

| Способ брикетирования угольной шихты | 1984 |

|

SU1399334A1 |

| СПОСОБ ПРОИЗВОДСТВА БРИКЕТОВ ИЗ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2044076C1 |

Изобретение относится к технологии твердого углеродного топлива, в частности к способу получения угольных брикетов для использования в качестве топлива, а также для коксования, с целью повышения прочности брикетов. Для достижения указанной цели предложенный способ включает последовательное смешение измельченного угля с 3-7 мас.% растворителя в жидкотеку- чем состоянии - продукта переработки нефти или угля с температурой размягчения 30-55°С (асфальты деасфальтизации гудрона пропаном или каменноугольный пек), затем с 4-10 мас.% измельченного углеродсодержащего связующего с температурой размягчения 94-135°С (искусственный асфальтит или каменноугольный пек) и прессование смеси. 1 з. п, ф-лы, 5 табл.

Изобретение относится к технологии твердого углеродного топлива, в частности к получению угольных брикетов для использования в качестве топлива, а также для коксования.

Целью изобретения является повышение прочности брикетов.

Для экспериментальной проверки предложенного способа проведено брикетирование угольной шихты на лабораторной установке, состоящей из смесителя емкостью 5 л, оборудованного электрообогревом и электромеханической мешалкой, и гидравлического пресса, использовалась угольная шихта следующего состава углей марок, %: Г 17 19; Ж 22; К 42; К2 17 с содержанием класса 0-3 мм 80%. Теханализ угольной шихты, %: Wp 5,0; Ad 8,4; Vdaf 27,7.

В качестве связующего использовались искусственный асфальтит и каменноугольный пек, измельченные до 100%-ного содержания класса 0-3 мм, с характеристиками: искусственный асфальтит - температура размягчения 135°С, плотность при 20°С 1,10 г/см3, выход летучих 70,1, зольность 0,34, влажность 2, каменноугольный пек - температура размягчения 94°С, плотность при 20°С 1,30 г/см , выход летучих 56,3, зольность 0,3, влажность отсутствует.

В качестве растворителей использовались асфальты пропановой деасфальтизации гудрона с различными температурами размягчения .и каменноугольный мягкий пек.

Пример 1. 1840 г указанного состава угольной шихты загружают в смеситель, нагревают угольную шихту до 80°С, затем добавляют 80 г растворителя связующего - асфальта пропановой деасфальтизации гудрона (температура размягчения 44°С; вязVI

ю

00

О О

кость при 100°С 27 Пз; выход летучих зольность 0,1 %; влажность отсутствует), разогретого до 180°С, и перемешивают смесь 5 мин. Затем в полученной смеси добавляют 80 г связующего - искусственного асфальта с приведенной характеристикой и смесь дополнительно перемешивают 5 мин. Подготовленную таким образом смесь прессуют на гидравлическом штемпельном прессе под давлением 20 МПа при 80°С. Получен- ные брикеты имеют цилиндрическую форму, площадь поперечного сечения 19,6 см и массу 100 г.

В проведенных в этих условиях опытах расход растворителя меняли в пределах 3- 7% (от массы смеси), связующего в пределах 4-10% (от массы смеси).

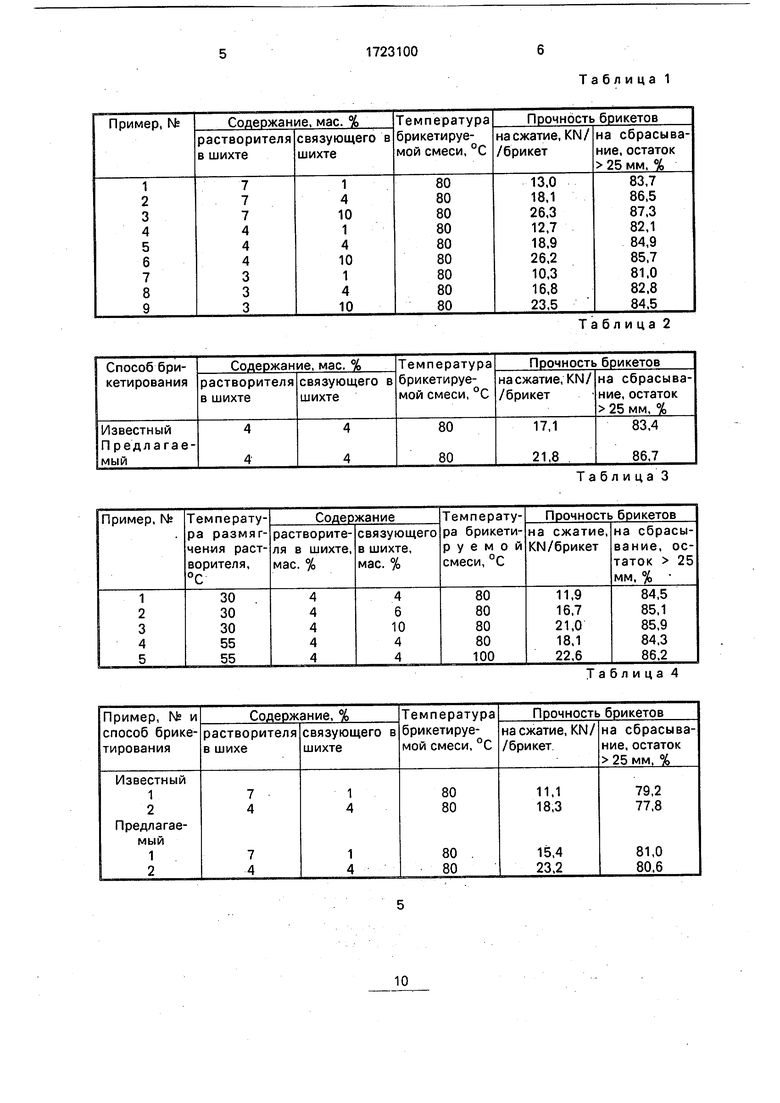

Данные по примерам 1-9 представлены в табл.1.

Пример 2. 1860 г угольной шихты (того же состава) загружают в смеситель, нагревают шихту до 80°С, затем добавляют 80 г растворителя - каменноугольного мягкого пека (температура размягчения 35°С, плотность при 20°С 1,127 г/см3, вязкость при 100°С 2 Пз, выход летучих 75%; зольность 0-1%; влажность отсутствует), нагретого до 140°С, и перемешивают смесь 5 мин. Затем к полученной смеси добавляют 60 г связующего - измельченного искусственно- го асфальтита (указанного состава)- и смесь дополнительно перемешивают 5 мин. Подготовленную таким образом смесь прессуют на гидравлическом штемпельном прессе под давлением 20 МПа при 80°С. Получен- ные брикеты подвергают испытанию на сжатие и сбрасывание (табл, 2).

В табл. 2 приведены результаты определения прочности брикетов, полученных по известному способу из того же исходного сырья и при одной и той же температуре брикетирования, что и в предлагаемом,

Как видно из табл. 2, предлагаемый способ получения брикетов по сравнению с известным позволяет увеличить прочность брикетов (при одном и том же расходе связующего): на сжатие с 17,1 до 21,8 KN/брикет, на сбрасывание с 83,4 до 86,7% остатка; 25 мм.

Пример 3. Условия получения брикетов как в примере 1, но в качестве растворителя взят асфальт пропановой де- асфальтизации гудрона с температурой размягчения 30°С (плотность при 20°С 1,009 г/см3; вязкость при 100°С 19 Пз; выход ле- тучих 89%, зольность 0,1%, влажность отсутствует).

П р и м е р 4. Условия получения брикетов как в примере 1, но в качестве растворителя взят асфальт пропановой де- асфальтизации гудрона с температурой размягчения 55°С (плотность при 20°С 1,082 г/см ; вязкость при 100°С 39 Пз; выход летучих 85%; зольность 0,1%; влажность отсутствует).

Данные по прочности брикетов для примеров 3 и 4 приведены в табл. 3.

Пример 5. Условия получения брикетов как в примере 1, но в качестве связующего взят каменноугольный пек с температурой размягчения 94°С.

Данные по прочности брикетов (при различном соотношении растворителя и спекающей добавки) приведены в табл. 4.

В табл. 5 приведены данные по прочности брикетов, полученных по известному способу (прототипу) с использованием в качестве растворителя антраценого масла (опыт 1) и по предложенному способу.

Предложенный способ обеспечивает получение угольных брикетов с более высокой прочностью, чем по известному, кроме того, дает возможность исключить стадию охлаждения смеси угля со связующим перед прессованием и за счет этого снизить затраты. Затраты снижаются также за счет прове- дения процесса смешивания при температурах, не превышающих 80-90°С, поскольку нагревание угля до более высоких температур связано со значительными энергозатратами.

Формула изобретения

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Таблица 5

| НЕЗАВИСИМЫЙ МОДУЛЬ ДЛЯ ПРОИЗВОДСТВА ЭНЕРГИИ ДЛЯ СУДНА И СООТВЕТСТВУЮЩЕЕ СОСТАВНОЕ СУДНО | 2010 |

|

RU2563285C2 |

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Способ брикетирования угля | 1985 |

|

SU1293203A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-03-30—Публикация

1989-01-10—Подача