ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу производства брикетов из углеродсодержащего наполнителя и связующего, в частности, производства брикетов из отработанной угольной добавки комбинированного процесса термогидрокрекинга тяжелого нефтяного сырья в качестве наполнителя и гудрона или концентрированного неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья в качестве связующего.

УРОВЕНЬ ТЕХНИКИ

В настоящее время проблема утилизации побочных продуктов нефтеперерабатывающих предприятий является весьма актуальной. Такие побочные продукты могут складироваться на территории нефтеперерабатывающего предприятия, занимая при этом полезные площади. Предпочтительным вариантом решения такой проблемы является использование упомянутых побочных продуктов для получения новых ценных товарных продуктов и повышения степени переработки сырья на предприятии.

В уровне техники известно использование связующего на основе гудрона с модифицирующей добавкой, представляющей собой озерный сапропель, для брикетирования бурого угля (см. патент RU 2326159 C1). Также известно использование связующего на основе гудрона с модифицирующей добавкой, представляющей собой механоактивированный цеолит, для брикетирования бурого угля (см. патент RU 2420548 C1). Однако упомянутые решения предполагают предварительную модификацию гудрона для получения связующего, что усложняет процесс производства брикетов. Кроме того, полученные брикеты имеют высокие показатели зольности (около 20%) и выхода летучих веществ (более 50%), а также недостаточные показатели прочности.

В документе RU 2129142 C1 раскрыт способ получения топлива из лигнина, в котором топливо получают путем смешивания его с нефтяным остатком и/или мазутом топочным, и/или жидким либо пастообразными продуктами коксования и полукоксования угля, и/или кубовыми остатками и отходами органических производств в массовом соотношении от 9:1 до 1:9, преимущественно от 2:1 до 1:3. Гудрон, мазут топочный и каменноугольный пек при этом разжижают путем нагрева до 80-150°С. Полученное топливо либо сжигают непосредственно в топках, либо формуют в брикеты или гранулы под давлением 0,01-5,0 МПа и используют для коммунально-бытовых нужд, а также в качестве восстановителя в черной и цветной металлургии. Однако в данном решении исключается стадия сушки лигнина, т.е. используется лигнин с высоким содержанием влаги. Полученное в соответствии с данным решением топливо имеет высокие показатели влажности, что отрицательно сказывается на его теплотворной способности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей, стоящей перед настоящим изобретением, является получение углеродсодержащих брикетов из побочных продуктов комбинированного термогидрокрекинга гудрона.

Согласно первому аспекту настоящего изобретения предложен способ производства углеродсодержащих брикетов, включающий в себя этапы, на которых:

- в смеситель загружают углеродсодержащий наполнитель, предварительно подогретое связующее, воду и смешивают;

- при перемешивании полученную шихту подогревают до температуры 85-95°С;

- после окончания смешения шихту подают в пресс и формируют брикеты с усилием прессования не менее 100 кН,

причем наполнитель представляет собой отработанную угольную добавку после процесса термогидрокрекинга тяжелого нефтяного сырья, а связующее представляет собой гудрон или концентрированный неконвертированный остаток гидрокрекинга тяжелого нефтяного сырья,

при этом компоненты загружают в смеситель в следующем соотношении: на 100 массовых частей отработанной угольной добавки добавляют 3-5 массовых частей воды, 5-7 массовых частей гудрона или 4-5 массовых частей концентрированного неконвертированного остатка гидрокрекинга.

Согласно одному варианту осуществления способа угольная добавка представляет собой активированный уголь, который является продуктом карбонизации и активации бурого угля.

Согласно другому варианту осуществления способа связующее представляет собой, имеющий температуру начала кипения 450-525°С, более предпочтительно температуру начала кипения 500-525°С.

Согласно другому варианту осуществления способа тяжелое нефтяное сырье представляет собой гудрон, имеющий температуру начала кипения 450-525°С, более предпочтительно температуру начала кипения 500-525°С.

Согласно другому варианту осуществления способа гудрон представляет собой гудрон с температурой начала кипения 510°С и плотностью при 20°С свыше 1000 кг/м3.

Согласно другому варианту осуществления способа связующее предварительно подогревают до температуры 140-160°С.

Согласно другому варианту осуществления способа пресс представляет собой валковый пресс.

Согласно другому варианту осуществления способа усилие прессования составляет не более 500 кН, предпочтительно около 200 кН.

Согласно второму аспекту настоящего изобретения предложен способ переработки тяжелого нефтяного сырья, включающий в себя этапы, на которых:

- осуществляют термогидрокрекинг тяжелого нефтяного сырья в суспензионной фазе (ГСФ), включающей тяжелое нефтяное сырье и угольную добавку, с последующей сепарацией на поток сырья, подвергнутого ГСФ, и поток тяжелого остатка, причем поток тяжелого остатка представляет собой суспензию неконвертированного остатка и отработанной угольной добавки;

- осуществляют разделение отработанной угольной добавки и неконвертированного остатка c помощью растворителя;

- осуществляют выпаривание растворителя из влажной отработанной угольной добавки, охлаждают сухую отработанную угольную добавку и измельчают ее;

- формируют брикеты посредством способа производства углеродсодержащих брикетов.

Согласно одному варианту осуществления способ дополнительно содержит этап, на котором:

- осуществляют гидрокрекинг продуктов гидрокрекинга сырья, полученных на стадии ГСФ, в газовой фазе со стационарным слоем катализатора с последующим фракционированием полученных продуктов гидрокрекинга.

Согласно другому варианту осуществления способа угольная добавка, используемая на стадии ГСФ, представляет собой углеродный материал, состоящий из двух фракций частиц: крупная - от 0,4 до 1,4 мм в диаметре, мелкая - от 0,1 до 0,4 мм.

Согласно другому варианту осуществления способа объем мезопор для крупной и мелкой фракции по методу Баррета-Джойнера-Халенды (BJH) составляет не менее 0,12 см3/г.

Согласно другому варианту осуществления способа для производства угольной добавки предварительно выполняют следующие этапы:

- измельчают бурый уголь;

- осуществляют карбонизацию полученных частиц бурого угля для удаления летучих компонентов;

- осуществляют активацию полученных частиц бурого угля при температуре 800-1000°С с использованием окислительной или химической среды;

- полученный активированный уголь сушат и охлаждают.

Согласно третьему аспекту настоящего изобретения предложен углеродсодержащий брикет, включающий в себя наполнитель и связующее, причем наполнитель представляет собой отработанную угольную добавку после процесса термогидрокрекинга тяжелого нефтяного сырья, а связующее представляет собой гудрон или концентрированный неконвертированный остаток гидрокрекинга тяжелого нефтяного сырья.

Согласно одному варианту осуществления брикет содержит 5-7 массовых частей гудрона или 4-5 массовых частей концентрированного неконвертированного остатка гидрокрекинга на 100 массовых частей отработанной угольной добавки.

Согласно другому варианту осуществления брикета угольная добавка для процесса термогидрокрекинга тяжелого нефтяного сырья представляет собой активированный уголь, который является продуктом карбонизации и активации бурого угля.

Согласно другому варианту осуществления брикета связующее представляет собой гудрон, имеющий температуру начала кипения 450-525°С, более предпочтительно температуру начала кипения 500-525°С.

Согласно другому варианту осуществления брикета отработанная угольная добавка после процесса термогидрокрекинга тяжелого нефтяного сырья представляет собой отработанную угольную добавку после процесса термогидрокрекинга гудрона.

Согласно другому варианту осуществления брикета концентрированный неконвертированный остаток гидрокрекинга тяжелого нефтяного сырья представляет собой концентрированный неконвертированный остаток гидрокрекинга гудрона.

Согласно другому варианту осуществления брикета гудрон представляет собой гудрон, имеющий температуру начала кипения 450-525°С, более предпочтительно температуру начала кипения 500-525°С.

Согласно другому варианту осуществления брикета гудрон представляет собой гудрон с температурой начала кипения 510°С и плотностью при 20°С свыше 1000 кг/м3.

Техническим результатом изобретения является повышение механических характеристик углеродсодержащих брикетов, что обеспечивает возможность их длительной транспортировки и хранения, обеспечение высоких энергетических характеристик, позволяющих использовать упомянутые брикеты в металлургии в качестве топлива и углеродистого восстановителя, повышение степени переработки сырья на установке термогидрокрекинга тяжелого нефтяного сырья и т.д.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

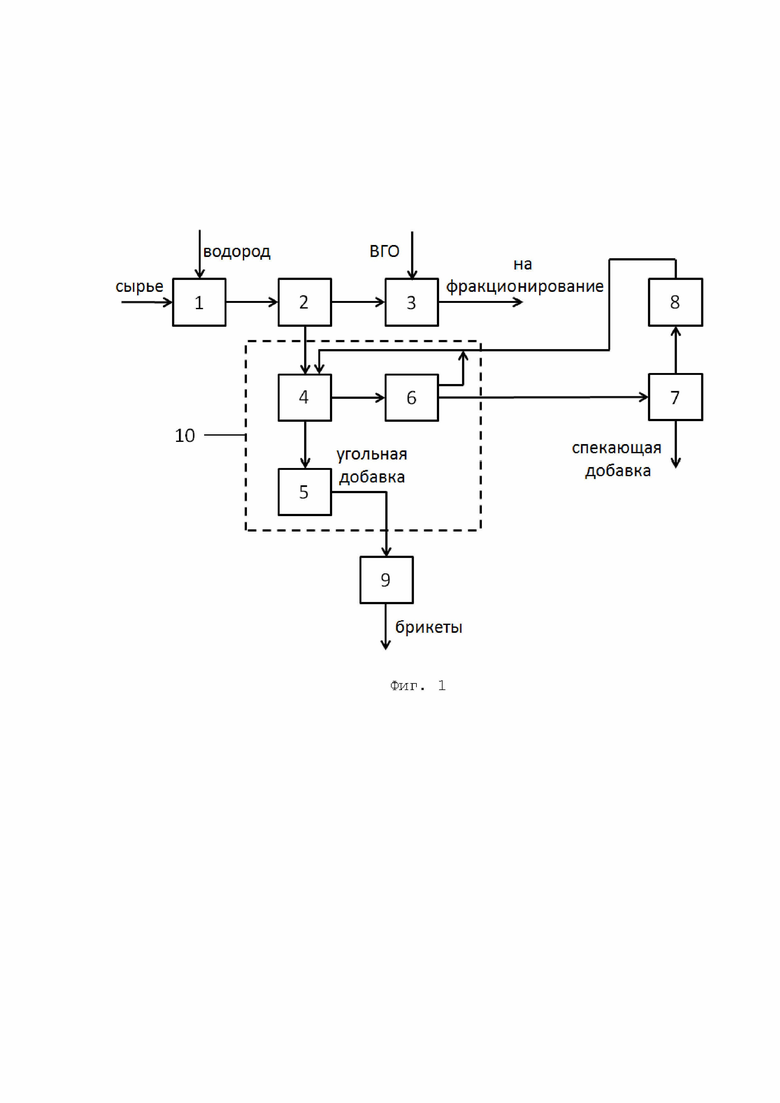

Фиг. 1 изображает блок-схему процесса переработки тяжелого нефтяного сырья согласно настоящему изобретению.

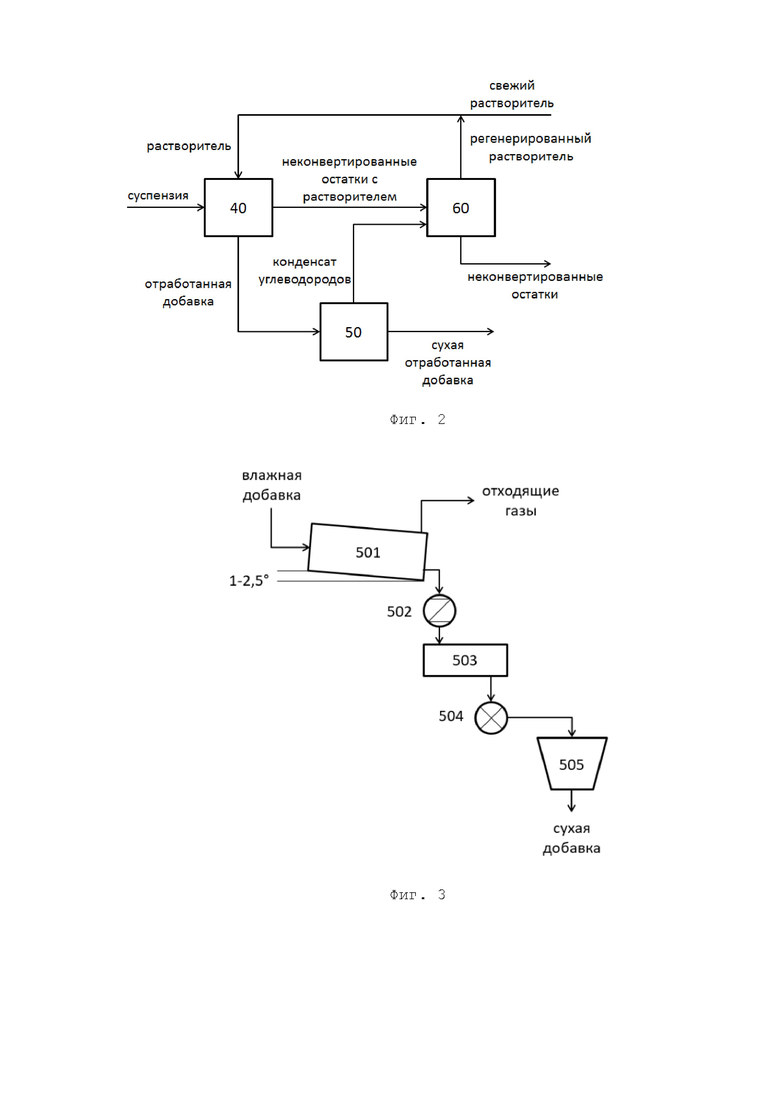

Фиг. 2 изображает блок-схему системы очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки.

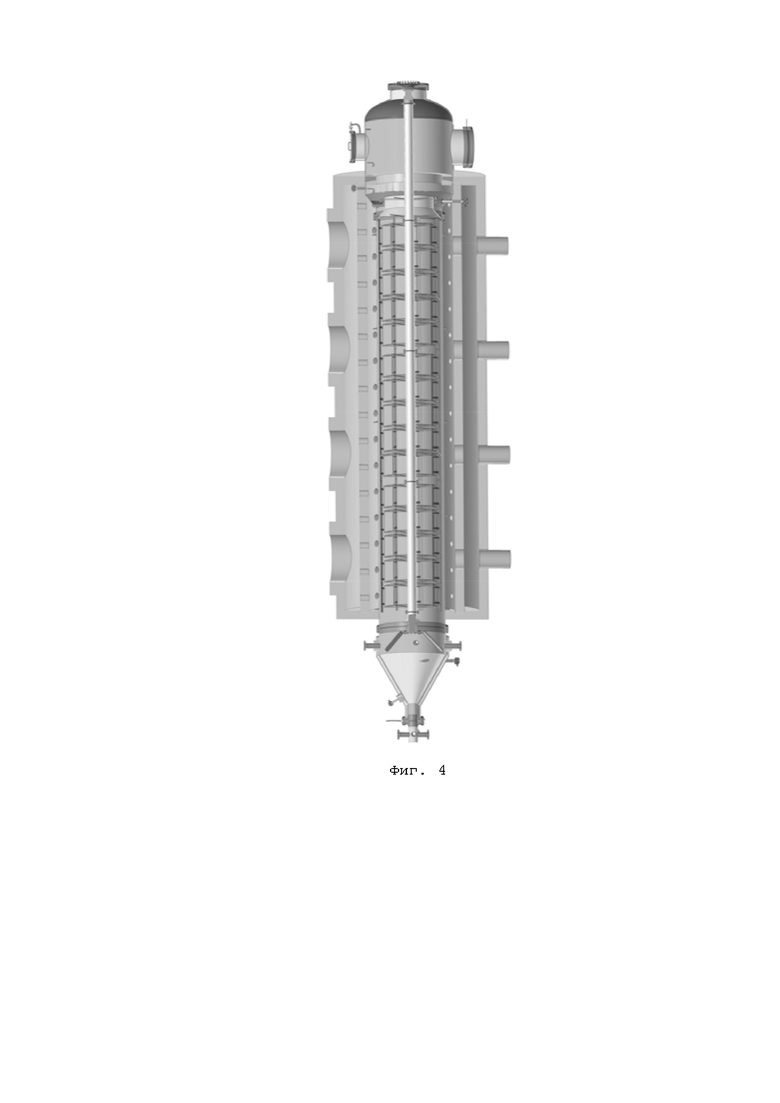

Фиг. 3 изображает блок-схему узла осушки отработанной угольной добавки.

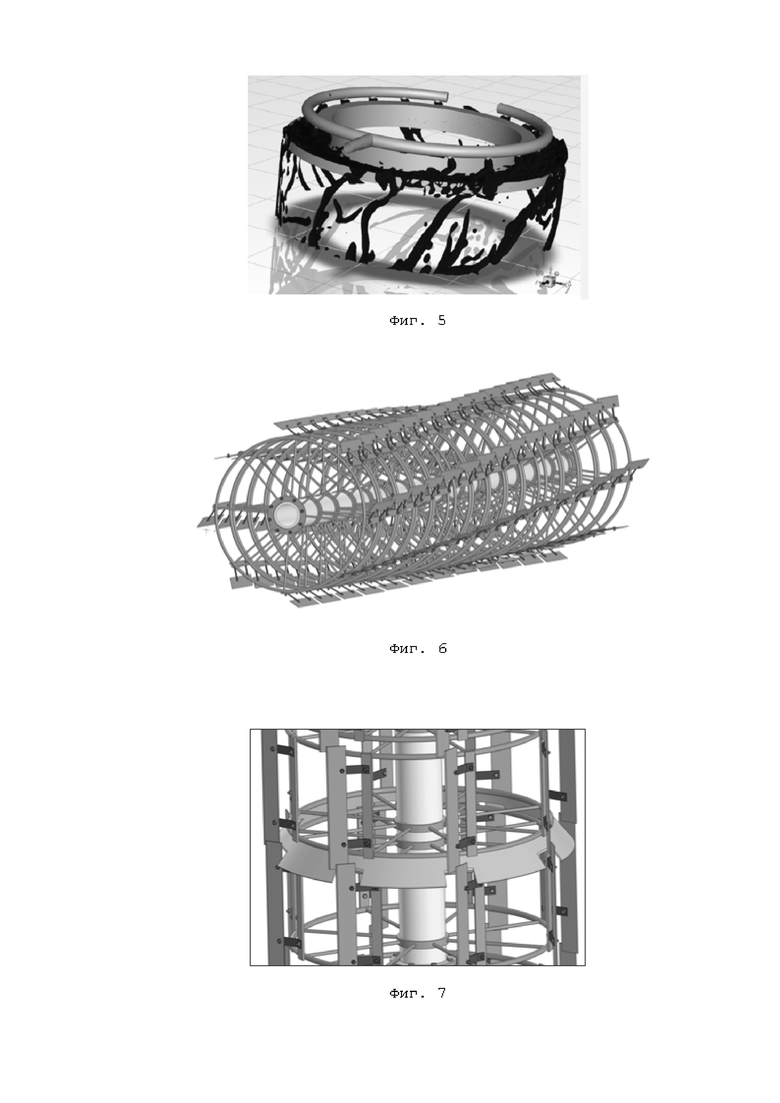

Фиг. 4 изображает вид в разрезе корпуса выпарного аппарата;

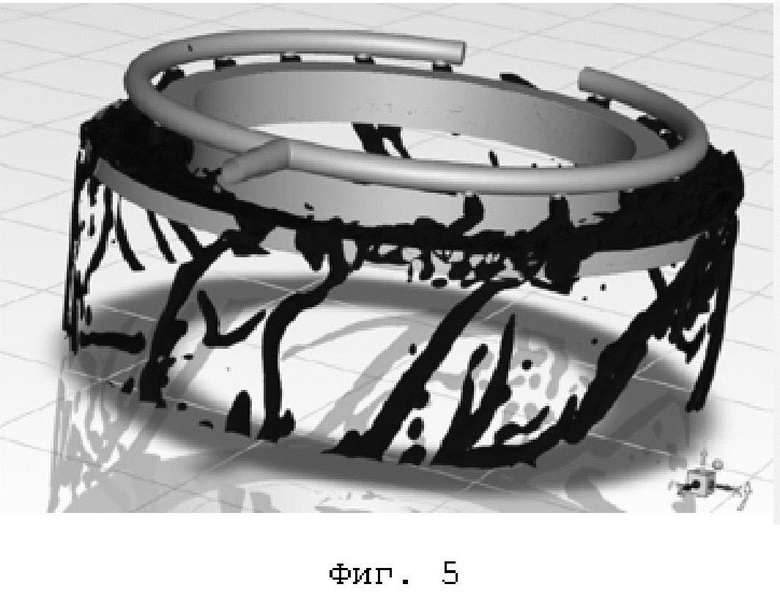

Фиг. 5 изображает общий вид распределителя сырья выпарного аппарата;

Фиг. 6 изображает общий вид ротора выпарного аппарата с установленными лопатками;

Фиг. 7 изображает перераспределители сырья;

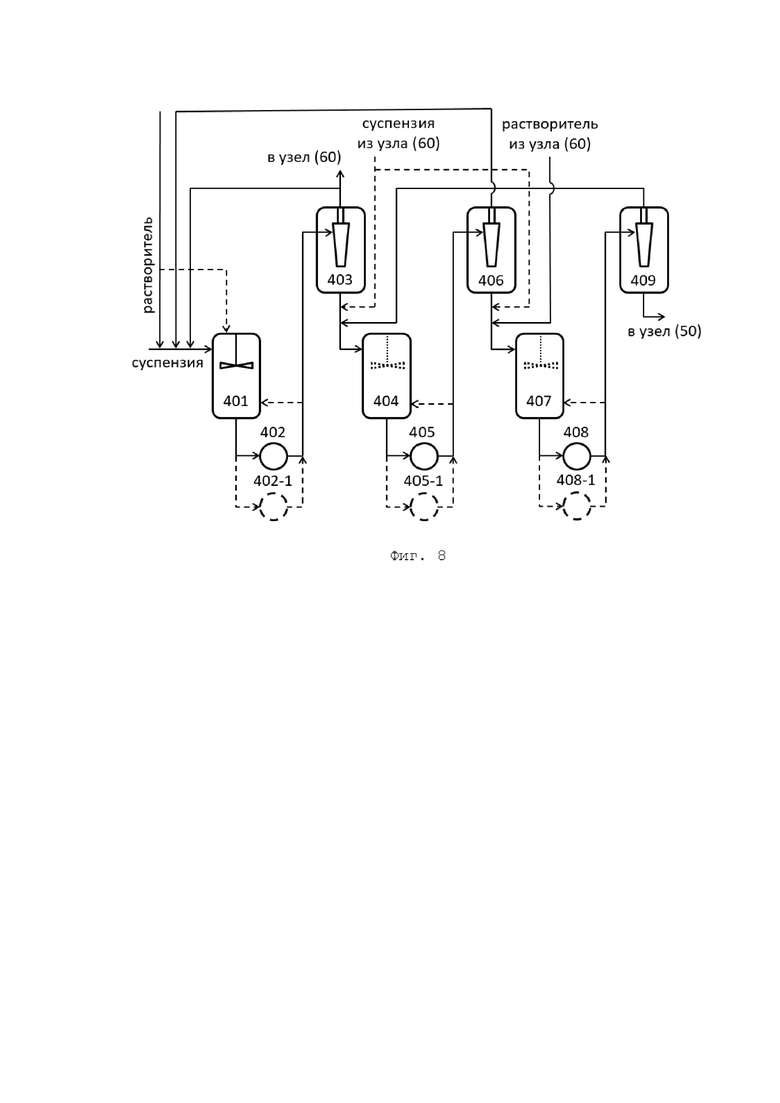

Фиг. 8 изображает блок-схему узла выделения отработанной угольной добавки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Процессы гидрокрекинга в суспензионном слое (TAIFCOMBI, VCC, Uniflex, EST, GT-SACT и пр.) протекают с использованием катализаторов, адсорбентов, специальных твёрдых добавок, которые в виде суспензии поступают в реактор с основным сырьём, а после выполнения отведённой им функции отделяются от смеси вместе с неконвертированным остатком (НКО) процесса. Очищенные от твёрдой фазы остаточные продукты гидрокрекинга гудрона (ОПГГ) используются в дальнейшем для получения товарной продукции (мазута, битума, кокса и др.). Процесс разделения зачастую осложняется концентрированием и формированием в составе ОПГГ большого количества асфальтенов, даже несмотря на высокую степень их конверсии в процессе гидрокрекинга, и их более высокомолекулярных производных — карбенов и карбоидов.

При суспензионном гидрокрекинге тяжёлых нефтепродуктов (таких как гудрон) специальная угольная добавка позволяет выводить из процесса асфальтены и металлы, являющиеся каталитическими ядами для дальнейших ступеней газофазного гидрокрекинга.

В способе переработки тяжелого нефтяного сырья согласно настоящему изобретению используются крупно- и мелкозернистые угольные добавки из активированного бурого угля, соотношение которых в составе сырьевой смеси регулируется в зависимости от режима процесса. Роль крупнозернистой добавки заключается в разрушении водородных и газовых пузырьков в объёме жидкофазных реакторов, что обеспечивает однородность суспензионной массы и увеличивает полезный объём реактора, а также частичной адсорбции на своей поверхности соединений асфальтенов и металлов. Мелкозернистая добавка характеризуется бóльшей удельной поверхностью и бóльшим количеством пор, которые в бóльшей степени адсорбируют соединения асфальтенов и металлов. Назначение угольной добавки — поглощение нежелательных побочных продуктов и предотвращение тем самым образования слоя кокса на внутренней поверхности жидкофазного реактора и секции предварительного нагрева.

В соответствии с настоящим изобретением сырье для процесса переработки тяжелого нефтяного сырья, представляющее собой суспензию из тяжелого нефтяного сырья и угольной добавки, которую как правило добавляют в количестве от 1 до 2% на массу тяжелого нефтяного сырья, подается в реактор гидрокрекинга в суспензионной фазе (ГСФ) на этап (1) ГСФ (см. фиг. 1). В качестве частных случаев тяжелого нефтяного сырья могут рассматриваться гудрон, продукты в виде кубового продукта атмосферной колонны, кубового продукта вакуумной колонны, тяжелый рециркулирующий газойль, сланцевые нефти, жидкое топливо из угля, кубовый остаток сырой нефти, нефти без легких фракций и тяжелые битуминозные нефти.

На этапе (1) ГСФ используется водородосодержащий газ, в частности водород, который подается к предварительно сформированной суспензии из тяжелого нефтяного сырья, в частности гудрона, и угольной добавки, применяемой для адсорбции тяжелых углеводородов асфальтенового ряда.

Добавка в соответствии с примерным вариантом осуществления содержит пористый углеродный материал двух различных гранулометрических составов – крупная фракция и мелкая фракция: мелкая фракция с размером частиц от 0,063 до 0,4 мм, крупная фракция с размером частиц от 0,4 до 1,2 мм. С учетом того, что процесс ГСФ может быть осуществлен в одном или нескольких реакторах, размеры добавки зависят от производительности установки и количества реакторов на первой стадии ГСФ: чем меньше производительность, меньше количество и объем реакторов, тем меньше размер добавки.

В области техники известны углеродные материалы, которые могут быть применены для получения угольных добавок для комбинированного гидрокрекинга. Таковыми являются, например, лигнит, активированный бурый или длиннопламенный уголь. В качестве угольных добавок могут быть использованы также модифицированные солями металлов (Fe, Mo, Ni и прочие) активированные угли.

При этом необходимо, чтобы активированная угольная добавка характеризовалась следующими показателями пористости:

• Удельная поверхность не менее 230 м2/г;

• Общий объем пор по BJH не менее 0,25 см3/г;

• Объем мезопор по BJH не менее 0,125 см3/г.

На этапе (1) ГСФ происходит расщепление и насыщение углеводородов в среде водорода, при этом асфальтены, а вместе с ними металлы, такие, как Ni, V и проч., адсорбируются на угольной добавке.

Около 95% углеводородов конвертируются в газообразную частично гидрированную смесь углеводородов, содержащую более легкие углеводородные компоненты, такие как, C1, C2, C3, C4, C5 углеводороды, нафта, дизельная фракция и вакуумный газойль, а также H2S, NH3, H2O.

Оставшиеся около 5% представляют собой суспензию, состоящую из неконвертированного высококипящего остатка, представляющего собой смесь преимущественно высококипящих углеводородов с температурой начала кипения выше 525°С, и упомянутой угольной добавки с адсорбированным асфальтенами и металлами. Угольная добавка после этапа (1), на которой произошла адсорбция асфальтенов и металлов, для целей настоящего патента будет называться «отработанная угольная добавка».

Продукты, полученные на этапе (1) ГСФ, разделяют на этапе (2) сепарации на газообразные продукты и суспензию неконвертированного высококипящего остатка и отработанной угольной добавки. Секция сепарации находится между секцией ГСФ и секцией газофазного гидрокрекинга.

Газообразные продукты направляются на этап (3) гидрокрекинга в газовой фазе со стационарным слоем катализатора, с последующим фракционированием полученного продуктового потока для получения светлых нефтепродуктов. На эту же стадию подается также вакуумный газойль (ВГО).

Суспензия неконвертированного высококипящего остатка и отработанной угольной добавки поступает на этап (4) разделения в систему (10) очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки.

Предпочтительно, чтобы упомянутая выше угольная добавка характеризовалась достаточно высоким (более 25% от общего объема пор) объемом мезопор для более эффективной адсорбции асфальтенов. В настоящем изобретении под мезопорами понимаются поры, имеющие диаметр от 10 до 100 нм, предпочтительно от 30 до 100 нм, еще более предпочтительно от 50 до 100 нм.

Развитая удельная поверхность (не менее 230 м2/г), особенно если она обеспечивается большим количеством мезопор, дополнительно способствует большой границе раздела фаз «жидкость-твердое тело», на которой происходят реакции крекинга. Кроме того, на более развитой поверхности асфальтенам проще попасть в поры без риска «пролета на вылет» из-за сложной геометрии пор, то есть они действуют как своего рода поровый «замок» для асфальтенов.

Однако не все асфальтены сырья, а также карбены и карбоиды, образовавшиеся в результате побочных процессов уплотнения в ходе гидрокрекинга, адсорбируются угольной добавкой. Около 10 масс.% указанных веществ остаются в виде дисперсной фазы, окруженной дисперсионной средой, что ведет к нарушению баланса между асфальтенами и, с одной стороны, ароматическими углеводородами, которые диспергируют асфальтены, и, с другой стороны - насыщенными углеводородами, которые способствуют осаждению асфальтенов. Как следствие, такой неконвертированный высококипящий остаток является агрегативно неустойчивым, что ведет к его расслаиванию, появлению трудно контролируемых отложений в виде осадка асфальтенов. Такие отложения негативно влияют на работу оборудования, приводят к износу, остановкам и сложностям с очисткой и заменой подверженного отложениям оборудования.

В этой связи, будет желательным увеличить содержание ароматических углеводородов в дисперсионной среде, чтобы, тем самым, исключить выпадение в осадок тех асфальтенов, которые не адсорбировались добавкой.

Кроме того, неконвертированный высококипящий остаток представляет собой достаточно вязкую жидкость, с потоком которой на дальнейшую переработку может увлекаться отработанная угольная добавка вместе с адсорбированными на ней асфальтенами и металлами. Поэтому необходимо эффективно снизить вязкость неконвертированного высококипящего остатка для отделения от него отработанной угольной добавки. Под эффективным снижением вязкости в данном случае подразумевается создание градиента вязкости и плотности между неконвертированным остатком и отработанной угольной добавкой для того, чтобы созданный градиент способствовал отделению отработанной добавки. С учетом вышесказанного, для того, чтобы снизить вязкость и при этом исключить расслаивание, подходит растворитель ароматической природы, не содержащий парафинов – природных осадителей асфальтенов.

Упомянутая выше задача отделения отработанной угольной добавки от неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья в соответствии с настоящим изобретением решается в системе (10) очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки (см. фиг. 2), включающей в себя узел (40) выделения отработанной добавки, в котором выполняется этап (4) разделения неконвертированного остатка гидрокрекинга и отработанной добавки, узел (50) осушки отработанной добавки, в котором выполняется этап (5) осушки отработанной добавки, и узел (60) регенерации растворителя и фракционирования очищенных нефтепродуктов, в котором выполняется этап (6) регенерации растворителя и фракционирования неконвертированного остатка гидрокрекинга.

Процесс отделения отработанной угольной добавки от неконвертированного высококипящего остатка происходит на этапе (4) разделения, на котором происходит промывка добавки растворителем в узле (40) выделения отработанной добавки.

В общем случае узел (40) выделения отработанной добавки из неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья включает в себя несколько последовательно расположенных секций, каждая из которых включает в себя смесительный резервуар, насос и разделительный резервуар. Количество секций в узле выделения отработанной добавки выбирается в зависимости от желаемой производительности, требуемой эффективности отделения отработанной добавки и показателей качества исходной суспензии, и варьируется в пределах от 2 до 7. Количество секций в узле (40) может быть задано, исходя из показателей качества исходной суспензии: чем выше вязкость исходной суспензии, чем выше в ней содержание отработанной угольной добавки, а также чем меньше размеры этой отработанной угольной добавки и чем выше содержание асфальтенов, карбенов и карбоидов, тем больше может быть количество секций.

В смесительном резервуаре происходит смешение суспензии угольной добавки и неконвертированного высококипящего остатка с растворителем. В разделительном резервуаре, например, снабженном циклонным агрегатом или декантером, или флотационным аппаратом, происходит разделение, например, при помощи центробежных сил, гравитационных сил, или при помощи флотации, отработанной угольной добавки от неконвертированного высококипящего остатка в смеси с растворителем.

В качестве растворителя в узел выделения отработанной добавки подается «свежий» растворитель из-за пределов системы (10) очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки и регенерированный растворитель из узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов.

Предпочтительно, в настоящем изобретении в качестве растворителя используется ароматический легкий газойль после процесса нефтепереработки и нефтехимии для увеличения содержания ароматических углеводородов, в частности, каталитического крекинга, за счет содержания ароматических углеводородов свыше 80 масс.% с числом атомов углерода от 8 до 16. В предпочтительном варианте осуществления настоящего изобретения упомянутый растворитель циркулирует от узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов к узлу (40) выделения отработанной добавки. При нормальном режиме эксплуатации расход растворителя поддерживается на постоянном уровне, при этом предусмотрена подача подпиточного количества растворителя из-за пределов системы (10) для компенсации технологических потерь.

Такой растворитель позволяет эффективно снижать вязкость и плотность неконвертированного высококипящего остатка и исключить осаждение асфальтенов, поскольку повышает долю ароматики в дисперсной системе и не содержит парафинов, являющихся природными осадителями асфальтенов, что позволяет избежать забивки оборудования. Таким образом, групповой состав, обеспечиваемый в ароматическом легком газойле, где присутствует более 80 масс.% ароматических углеводородов, обеспечивает лучшее отделение угольной добавки от неконвертированного высококипящего остатка.

Это обеспечивает дополнительное преимущество, состоящее в том, что, если продукт, получаемый из указанного остатка, очищенного от отработанной угольной добавки, будет использоваться в качестве спекающей добавки для углеродных изделий, зольность такой спекающей добавки будет существенно снижена.

Легкий ароматический газойль, полученный в процессе нефтепереработки, как правило, используется для получения дизельных топлив и, как следствие, использовать его в качестве растворителя нецелесообразно и невыгодно. Поэтому, чтобы обеспечить получение дополнительного количества легкого ароматического газойля, предлагается использовать тяжелый вакуумный газойль, производимый способом по настоящему изобретению, как это будет описано далее. Это дополнительное количество может быть использовано в качестве растворителя на этапе (4) разделения, что позволит дополнительно повысить эффективность и снизить ресурсоемкость способа согласно изобретению. Таким образом, настоящим изобретением предусмотрен дополнительный источник сырья для получения легкого ароматического газойля, по меньшей мере часть которого может применяться в качестве растворителя согласно настоящему изобретению. Из дальнейшего описания способа будут понятны особенности обеспечения указанного источника сырья.

Следует отметить, что чем эффективнее угольная добавка адсорбирует асфальтены, тем меньше асфальтенов остается в неконвертированном высококипящем остатке, и тем меньше требуется ароматического растворителя на этапе (4) разделения неконвертированного остатка гидрокрекинга и отработанной добавки. А чем более эффективно отработанная добавка будет отделена от неконвертированного высококипящего остатка на этапе (4) разделения, тем стабильнее будет неконвертированный высококипящий остаток с точки зрения нефтяной дисперсной системы.

Поток из узла (40) выделения отработанной добавки, включающий в себя смесь неконвертированного высококипящего остатка с растворителем, направляется в узел (60) регенерации растворителя и фракционирования очищенных нефтепродуктов. Поток из узла (40) выделения отработанной добавки, включающий в себя преимущественно влажную отработанную угольную добавку, направляется в барабанный осушитель (501) узла (50) осушки отработанной добавки.

Узел (40) выделения отработанной добавки позволяет производить эффективное разделение отработанной угольной добавки и смеси неконвертированного остатка и растворителя, и при этом обеспечивает стабильную работу оборудования с заданной производительностью.

Узел (50) осушки отработанной добавки в соответствии с настоящим изобретением включает в себя барабанный осушитель (501), клапан (502), барабанный холодильник (503), дробилку (504), хранилище (505) твердых частиц (см. фиг. 3).

Барабанный осушитель (501) состоит из барабанной емкости, оснащенной камерой с наружным обогревом. В процессе осушки влажная добавка может налипать на стенки барабанного осушителя. Для предотвращения налипания значительного количества добавки на стенках предусматривается наличие в барабанном осушителе внутреннего механического устройства, удаляющего налипающую влажную добавку в процессе вращения, такого как скребок. Сам барабанный осушитель находится под небольшим уклоном к горизонтальной плоскости для уменьшения времени пребывания осушаемой отработанной добавки во внутренней зоне осушителя во избежание крекирования и коксования. Кроме этого, время пребывания суспензии в барабанном осушителе регулируется скоростью вращения скребка или аналогичного внутреннего устройства. Нагрев барабанного осушителя производится с помощью сжигания топлива (например, газа) в наружной камере.

В барабанном осушителе (501) оставшийся в твердой фазе растворитель удаляется за счет косвенного нагрева влажной твердой добавки до температуры 460-560°С топливными газами, поступающими с горелки, и подачи в сушилку перегретого пара низкого давления, предварительно нагретого до температуры 450-540°С за счет тепла отходящих дымовых газов из барабанных осушителей.

Подаваемый перегретый пар низкого давления снижает парциальное давление углеводородов в барабане, а также препятствует образованию пыли, при этом испарение растворителя в отработанной добавке происходит при более низких температурах.

Транспортировка и удаление остаточных углеводородов из твердой фазы осуществляется путем изменения скорости вращения осушителей с поддержанием внутри барабана заданной температуры. Барабанный осушитель в рабочем режиме работает с числом оборотов 1-4 об/мин.

В рабочем режиме барабанный осушитель заполнен сырьем приблизительно на 10-15%. В аварийных ситуациях при максимальном заполнении барабанного осушителя более 50%, число его оборотов увеличивается до максимально разрешенного параметра (10 об/мин), для увеличения скорости выгрузки высушенной отработанной добавки.

В барабанном осушителе отработанная угольная добавка в смеси с растворителем нагревается и выдерживается в течение некоторого времени. Время пребывания отработанной угольной добавки в барабанном осушителе задается таким образом, чтобы обеспечить полную выпарку растворителя. Осушитель установлен под небольшим наклоном (1-2,5°) и совершает медленное вращение (1-4 об/мин), за счет чего происходит постепенное перемещение твердых веществ через осушитель и их удаление из осушителя.

Поток твердых частиц с остатками углеводородов выгружают из барабанного осушителя (501) через сдвоенный клапан (502) и подают в барабанный холодильник (503), где отработанная угольная добавка охлаждается.

Дальше охлажденная отработанная угольная добавка попадает в дробилку (504), где она дробится на мелкие частицы. Мелкие частицы должны иметь такие размеры и массу, чтобы эти частицы отработанной угольной добавки были пригодны для дальнейшей пневматической транспортировки. Из дробилки отработанная угольная добавка поступает в хранилище (505) твердых частиц, откуда может направляться для дальнейшего использования на этапе (9) производства брикетов, либо выгружаться в транспортировочную тару.

Узел (50) осушки отработанной добавки, описанный выше, позволяет производить эффективную осушку отработанной угольной добавки, и при этом обеспечивает стабильную работу оборудования с заданной производительностью.

Таким образом, отработанная угольная добавка выводится из процесса термогидрокрекинга и далее может использоваться для получения других товарных продуктов.

Одним из возможных вариантов применения отработанной угольной добавки является ее применение в качестве углеродсодержащего наполнителя на этапе (9) производства брикетов, которые могут использоваться в качестве топлива или в качестве восстановителя в процессах черной и цветной металлургии, энергетики и т.д.

Для обеспечения возможности описанного выше применения полученные брикеты должны удовлетворять следующим требованиям (см. Таблица 1):

Таблица 1.

Полученные брикеты должны иметь высокую механическую прочность и гидрофобность для обеспечения возможности их длительного хранения и транспортировки.

В соответствии с настоящим изобретением при производстве углеродсодержащих брикетов отработанная угольная добавка после процесса термогидрокрекинга тяжелого нефтяного сырья используется в качестве углеродсодержащего наполнителя, в то время как в качестве связующего используется гудрон.

Авторы изобретения выяснили, что для производства упомянутых брикетов отработанная угольная добавка после процесса термогидрокрекинга тяжелого нефтяного сырья, а также гудрон должны отвечать следующим требованиям (см. Таблица 2):

Таблица 2

В соответствии с настоящим изобретением способ производства брикетов включает в себя следующие этапы:

- в смеситель загружают холодную отработанную угольную добавку (100 массовых частей) после процесса термогидрокрекинга тяжелого нефтяного сырья, используемую в качестве наполнителя, предварительно подогретый гудрон (5-7 массовых частей), используемый в качестве связующего, а также воду (3-5 массовых частей) и смешивают, при этом полученную шихту в процессе перемешивания подогревают до температуры 85-95°С;

- после окончания смешения шихту подают в валковый пресс для формирования брикетов с усилием прессования не менее 100 кН, предпочтительно не менее 200 кН, но не более 500 кН.

В качестве альтернативы вместо валкового пресса для производства брикетов могут использоваться штемпельный, гидравлический, вальцово-матричный, шнековый, штифтовый пресс и т.д.

Поскольку гудрон в исходном виде ввиду высокой вязкости не размешивается в отработанной угольной добавке, его необходимо нагревать до температуры около 140-160°С. При этой температуре происходит размягчение гудрона и его эффективное перемешивание с отработанной угольной добавкой, но ещё не происходит активного выделения летучих компонентов (дымообразования).

В альтернативном варианте осуществления настоящего изобретения в качестве связующего при производстве брикетов вместо гудрона используется концентрированный неконвертированный остаток гидрокрекинга тяжелого нефтяного сырья, полученный в соответствии с настоящим изобретением (описано ниже). При этом на 100 массовых частей отработанной угольной добавки в соответствии со способом, описанным выше, добавляют 4-5 массовых частей упомянутого концентрированного остатка. Остальные параметры способа производства брикетов остаются неизменными.

Полученные брикеты могут использоваться в процессах обеднения шлаков в цветной металлургии в качестве высококалорийного топлива и углеродистого восстановителя.

Наиболее актуальным назначением является замена коксового орешка данными брикетами в производстве ферросплавов. Коксовый орешек является основным углеродным восстановителем в производстве ферросплавов в электрометаллургических процессах.

Таким образом, после узла (40) выделения отработанной добавки и узла (50) осушки отработанной добавки отработанная угольная добавка выводится в процесс получения углеродсодержащих брикетов, в котором используется в качестве наполнителя. Выделенный неконвертированный высококипящий остаток в смеси с растворителем поступает в узел (60) регенерации растворителя и фракционирования очищенных нефтепродуктов, где, среди прочего, происходит отделение растворителя от выделенного неконвертированного высококипящего остатка посредством вакуумной колонны.

Продуктами, полученными в узле (60) регенерации растворителя и фракционирования очищенных нефтепродуктов, являются:

- регенерированный растворитель, отделенный в процессе вакуумной перегонки - легкий вакуумный газойль (ЛВГ);

- вакуумный очищенный газойль (ВГО) и

- выделенный тяжелый остаток, представляющий собой остаточный продукт гидрокрекинга тяжелого нефтяного сырья.

Состав получаемого остаточного продукта однородный, вязкий, малозольный, с достаточно низким содержанием серы, ввиду того, что прошел этап гидрокрекинга, и отсутствием бензпиренов (в отличие от каменноугольного пека), что немаловажно для экологии. Таким образом, получаемый остаток обладает свойствами и составом, которые способствуют его применению в качестве сырья для получения спекающей добавки для получения металлургического или литейного кокса или электродной массы при изготовлении углеродных анодов, например для алюминиевой промышленности. Многочисленные эксперименты подтвердили данное предположение. Кроме того, концентрированный остаток может быть применен для приготовления нефтяного кокса или кокса анодного, например, на установке замедленного коксования.

Предпочтительно, чтобы остаток концентрировался в выпарных аппаратах. Из уровня техники известно, что для концентрирования высоковязких сред применяют, например, аппараты с естественной циркуляцией или аппараты, в которых процесс испарения ведется из пленки.

Наилучшие результаты достигаются при помощи выпарных аппаратов тонкопленочного испарения.

Указанный кубовый остаток (выделенный тяжелый остаток) для концентрирования подается на этап (7) выпаривания в тонкопленочном испарителе (ТПИ).

При этом важным моментом для качества концентрированного остатка гидрокрекинга и дистиллята является предотвращение локального перегрева стенки выпарного аппарата, который ведет к локальному коксованию пленки с риском образования коксовых отложений большего объема внутри аппарата. Такие подверженные коксованию включения в спекающей добавке снижают ее спекающие свойства, так как в закоксованном материале остается твердая фракция углерода, которая утрачивает спекающие свойства и которая в составе спекающей добавки является балластом.

Основными элементами выпарного аппарата являются корпус с установленным коаксиальным образом ротором и распределительным устройством. Пленка создается на вертикальной поверхности корпуса при помощи ротора, на котором укреплены распределительные рабочие элементы (лопатки).

Для предотвращения указанного неблагоприятного эффекта, заключающегося в образовании локального коксования, конструкция выпарного аппарата была усовершенствована следующим образом. Выпарной аппарат по настоящему изобретению в общем виде проиллюстрирован на фиг. 4 и содержит трубчатый корпус с вертикальной стенкой, образующей камеру, распределительное устройство, расположенное в верхней части корпуса и выполненное с возможностью подачи остатка гидрокрекинга в камеру, а также установленный коаксиально корпусу ротор, на котором установлены лопатки. Выпарной аппарат оснащен двойной рубашкой, обогреваемой дымовыми газами, которые подаются в наружную рубашку и затем распределяются во внутреннюю рубашку. Данная особенность проиллюстрирована на фиг. 4. Наличие двух рубашек позволяет равномерно распределить дымовые газы по наружной поверхности корпуса аппарата и избежать локальных перегревов в камере.

При прочих равных условиях, чем выше температура нагрева сырья, тем лучше качество спекающей добавки по показателю «температура размягчения по кольцу и шару (КиШ)», но меньше ее выход. Максимальная температура в камере лимитируется возможностью образования кокса и временем пребывания смеси в испарителе. Предпочтительно температура составляет 400-450 °С.

Вакуум в камере аппарата позволяет значительно снизить температуру, при которой начинается испарение легких углеводородов, и уменьшить риск коксования выделенного тяжелого остатка. Снижение давления способствует снижению содержания летучих компонентов в спекающей добавке из-за улучшения условий испарения промежуточных продуктов (или смол вторичного происхождения). Предпочтительно давление составляет от минус 85 до минус 100 кПа относительно атмосферного.

Время пребывания сырья в аппарате рассчитывается исходя из условия необходимости получения продукта, с остаточной массовой долей летучих веществ не более 60%, и предпочтительно составляет от 20 до 30 с.

Желательно, чтобы процесс велся из пленки, толщина которой не превышает 1,5 мм, наиболее предпочтительно не превышает 1,2 мм, и находится в диапазоне 1,1-1,15 мм. Испарение вещества из тонкой пленки указанной толщины на поверхности испарителя обеспечивает высокие скорости тепло- и массопереноса. Кроме того, толщина пленки имеет непосредственное влияние на качество получаемой спекающей добавки, а именно: меньше летучих веществ, больше спекающей способности. Кроме того, пленка заданной толщины для заявленного способа уменьшает риск коксования. При большей толщине пленки есть риск коксования на стенках, и лопатки могут не справиться, ротор заклинит. Если толщина меньше заданной, то испарение будет происходить слишком интенсивно, остаток не будет успевать стекать, что также приведет к локальным наростам, что в свою очередь приведет к коксованию.

Сырье (поток выделенного тяжелого остатка после отпарной вакуумной колонны) подается в верхнюю часть аппарата распределительным устройством. Распределительное устройство содержит коллектор, выполненный в виде полой круговой трубки, имеющей дискретные равномерно распределенные по диаметру отверстия подачи, как показано на фиг. 5. Предпочтительно, распределительное устройство дополнительно содержит круговую распределительную пластину, выполненную с возможностью приема остатка гидрокрекинга, поступающего из отверстий подачи. Такой ввод гарантирует дополнительное предотвращение закоксовывания оборудования с течением времени и исключение вкраплений, подвергнутых коксованию, в получаемой спекающей добавке.

Равномерное распределение сырья по высоте аппарата обеспечивается рабочими элементами (лопатками) ротора, распределенными по высоте ротора, образуя ряд в виде фрагмента спирали, как показано на фиг. 6. При этом смежные лопатки в ряду расположены с частичным наложением друг на друга, как это видно из фиг. 7.

По высоте аппарата предусмотрены перераспределители потока, представляющие собой металлические пластины в форме круга. В пластинах предусмотрены пазы для лопаток. Предназначение - обеспечить равномерное нанесение сырьевого потока на стенки по высоте аппарата с исключением застойных зон. Данная особенность проиллюстрирована на фиг. 7. Материал в застойных зонах подвергается избыточному термическому воздействию, и, следовательно, коксообразованию. Отсутствие зазоров между лопатками и наличие перераспределителей позволяют избежать этого неблагоприятного эффекта.

Для интенсификации процесса, выпаривание может вестись в присутствии кислорода. Для этого в нижнюю часть выпарного аппарата может быть предусмотрена подача воздуха из расчета 40-50 л/час, предпочтительно 44-47 л/час, еще более предпочтительно 45 л/час, в зависимости от состава сырья, а также необходимых требований по качеству спекающей добавки. При этом температура процесса может быть снижена до 210-240°С.

За счет увеличения общей поверхности испарения под воздействием высокой температуры 400-450°С и наличия вакуума (при остаточном давлении от минус 85 до минус 100 кПа относительно атмосферного давления) обеспечивается отпарка остатка с удалением легколетучих компонентов и его концентрирование без риска коксования.

Нижний продукт испарителя представляет собой концентрированный остаток гидрокрекинга, который в сочетании с низким содержанием серы, до 2,5 масс.% (предпочтительно в диапазоне от 1,4 до 1,7 масс.%), и низкой зольностью, до 1 масс.%, является подходящим для применения его в качестве спекающей добавки для производства различных видов продукции коксохимической промышленности. Подходящими продуктами могут быть, например, кокс, более конкретно металлургический кокс, в частности формованный кокс, например, коксовый орешек, где спекающая добавка используется в составе шихты для их производства. Кроме того, спекающая добавка может применяться в составе шихты для производства углеродных электродов, таких как анод или катод для гальванических процессов, в частности для производства алюминия. Спекающая добавка может также использоваться в составе шихты для приготовления самоспекающихся электродов. Концентрированный остаток также может быть подвергнут дополнительной обработке, например, на установке замедленного коксования, для получения нефтяного кокса или кокса анодного.

В некоторых вариантах осуществления предусматривается постоянная циркуляция концентрированного остатка гидрокрекинга в кубе аппарата при помощи тангенциального ввода в нижнюю часть аппарата.

Верхний продукт выпарного аппарата – пары дистиллята отводятся в верхней части аппарата и конденсируются в холодильнике. Сконденсированный дистиллят представляет собой тяжелый вакуумный газойль (ТВГ), по меньшей мере часть из которого вовлекается на этап (8) переработки для увеличения содержания ароматических углеводородов, в частности каталитический крекинг, с целью получения растворителя для системы (10) очистки неконвертированного остатка гидрокрекинга от угольной добавки.

Таким образом, способ концентрирования остатка гидрокрекинга тяжелого нефтяного сырья, выполняемый посредством выпарного аппарата, содержит следующие этапы, на которых:

- нагревают корпус выпарного аппарата с использованием двойной рубашки;

- подают на внутренние стенки камеры в верхней части выпарного аппарата остаток гидрокрекинга тяжелого нефтяного сырья посредством распределительного устройства;

- осуществляют вращение ротора, при этом за счет упомянутого вращения лопатки, установленные на роторе, формируют на внутренней стенке камеры пленку остатка гидрокрекинга тяжелого нефтяного сырья;

- выводят из нижней части выпарного аппарата концентрированный остаток гидрокрекинга тяжелого нефтяного сырья;

- выводят из верхней части выпарного аппарата пары дистиллята.

Концентрированный остаток также может быть подвергнут дополнительной обработке, например, на установке замедленного коксования, для получения нефтяного кокса или кокса анодного.

Таким образом, настоящее изобретение обеспечивает эффективное разделение отработанной угольной добавки и смеси неконвертированного остатка и растворителя, стабильную работу системы очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки с заданной производительностью.

Кроме того, настоящее изобретение позволяет достичь стабильной безостановочной работы всей установки комбинированного гидрокрекинга, получать продукты с улучшенными характеристиками, стабильно иметь конверсию нефтяного сырья до 95%, при этом обеспечить переработку остаточных продуктов гидрокрекинга в востребованные продукты.

Кроме того, настоящее изобретение позволяет утилизировать побочные продукты установки комбинированного гидрокрекинга с получением товарных продуктов, обладающих высокими характеристиками.

Согласно настоящему изобретению под стабильностью работы установки комбинированного гидрокрекинга рассматривается беспрерывная эксплуатация в установленных режимах с заданной производительностью.

Пример

Тяжелое нефтяное сырье представляет собой гудрон, имеющий температуру начала кипения 450-525°С, более предпочтительно температуру начала кипения 500-525°С. В частности, в примерном варианте осуществления используется гудрон, полученный после отгонки из тяжелой нефти марки Urals более легкокипящих фракций и имеющий температуру начала кипения от 510°С и плотность при 20°С свыше 1000 кг/м3. Упомянутое сырье смешивается с 1,5 масс.% (на массу гудрона) угольной добавки двух гранулометрических составов: крупная - от 0,4 до 1,4 мм в диаметре, мелкая - от 0,1 до 0,4 мм. Крупная и мелкая фракции характеризуются различным объемом мезопор, причем объем мезопор по BJH для крупной и мелкой фракции составляет не менее 0,12 см3/г для более эффективной адсорбции асфальтенов, размер молекул которых колеблется от 40 до 90 нм для гудрона из нефти марки Urals. Расход гудрона составляет 185 т/ч.

Угольная добавка для комбинированного процесса термогидрокрекинга гудрона в соответствии с примерным вариантом осуществления представляет собой активированный уголь, который является продуктом карбонизации и активации бурого угля.

Процесс получения активированной угольной добавки обычно включает следующие основные стадии:

1. Подготовка сырья

Исходный углеродистый материал (бурый уголь) измельчают до нужного размера частиц. Затем может проводиться его карбонизация (обжиг без доступа воздуха) для удаления летучих компонентов.

2. Активация

Это ключевой этап, на котором развивается пористая структура материала. Активация происходит при высоких температурах (800-1000°С) с использованием окислительной или химической среды. Окислительная активация проводится с помощью окислительных газов - диоксида углерода, водяного пара или их смесей. Углеродистые частицы частично выгорают, образуя пористую структуру. Химическая активация осуществляется путем обработки сырья химическими реагентами (гидроксиды калия/натрия, хлориды цинка/железа и др.) с последующей термообработкой.

3. Сушка и охлаждение

После активации активированный уголь сушат для удаления остаточной влаги и медленно охлаждают во избежание его окисления.

4. Промывка и просеивание

Для удаления остатков химических реагентов, золы и других примесей готовый продукт промывают водой или растворами кислот/щелочей. Затем просеивают для получения нужной фракции.

5. Реактивация (при необходимости)

Для восстановления сорбционных свойств активированный уголь может проходить дополнительную термическую или химическую реактивацию.

В примерном варианте осуществления полученная угольная добавка имеет следующие характеристики (см. Таблица 3):

Таблица 3. Характеристики угольной добавки

В виде суспензии сырье подается на ГСФ, где при температуре около 450°С и давлении около 20 МПа происходит гидрокрекинг. Смесь угольной добавки, гудрона и газа проходит через три последовательно расположенных реактора ГСФ. В результате образовывается смесь из газообразных продуктов и суспензии, состоящей из отработанной угольной добавки и неконвертированного высококипящего остатка. Указанная смесь направляется на этап сепарации, после которого газообразный поток направляется на газофазный гидрокрекинг, а суспензия направляется в узел (40) выделения отработанной добавки (см. фиг. 8).

Суспензия из неконвертированного высококипящего остатка вместе с твердой отработанной добавкой, имеющая расход около 20 т/ч, температуру 320°С и давление около 1,15 МПа (изб.), подается в смесительный резервуар (401) первой секции. До ввода в смесительный резервуар (401) первой секции в трубопровод подачи суспензии также подается поток растворителя, имеющий расход 7 т/ч, температуру 250°С и давление около 0,9 МПа (изб.), рецикловый поток, содержащий растворитель, из разделительного резервуара (403) первой секции, имеющий расход 14 т/ч, температуру 285°С и давление около 0,45 МПа (изб.), и рецикловый поток, содержащий растворитель, из разделительного резервуара (406) второй секции, имеющий расход 58 т/ч, температуру 260°С и давление около 0,3 МПа (изб.). Упомянутые потоки предварительно перемешиваются в трубопроводе, а затем подаются в смесительный резервуар (401) первой секции, в котором происходит смешение с помощью мешалки c двойным торцевым уплотнением, при этом в резервуаре (401) поддерживается температура 306°С и давление 0,22 МПа (изб.).

Растворитель, подаваемый в смесительный резервуар (401) первой секции, представляет собой «свежий» растворитель из-за пределов системы (10) очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки (например, после этапа (8), описанного далее) и/или регенерированный растворитель из вакуумной колонны узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов. Добавление растворителя позволяет снизить вязкость и плотность суспензии в первой секции, что повышает эффективность дальнейшего отделения отработанной угольной добавки от смеси неконвертированного высококипящего остатка с растворителем. Трубопровод подачи растворителя и трубопроводы подачи рецикловых потоков из разделительного резервуара первой секции и разделительного резервуара второй секции подсоединены к трубопроводу подачи потока суспензии угольной добавки и неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья до смесительного резервуара первой секции так что, растворитель и рецикловый поток добавляют к упомянутому потоку суспензии в трубопроводе до смесительного резервуара (401), реализуя предварительное смешивание потоков. Опционально, может быть предусмотрена подача растворителя и/или рецикловых потоков непосредственно в смесительный резервуар (401). Смесительный резервуар (401) первой секции в предпочтительном варианте осуществления представляет собой вертикальный цилиндрический аппарат с коническим днищем. В верхней части смесительного резервуара (401) обеспечивается подушка топливного газа для регулирования уровня давления в резервуаре с целью уменьшения испарения ценного растворителя.

Насос (402) прокачивает получившуюся смесь далее с расходом 100 т/ч и давлением 0,9 МПа (изб.), причем часть этой смеси подается обратно в смесительный резервуар (401) первой секции для улучшения перемешивания за счет такой циркуляции, а часть смеси подается в гидроциклон, установленный в разделительном резервуаре (403) первой секции. В разделительном резервуаре (403), представляющем собой вертикальный цилиндрический аппарат с коническим днищем, за счет работы гидроциклона происходит отделение отработанной угольной добавки от смеси неконвертированного высококипящего остатка с растворителем. В верхней части разделительного резервуара (403) обеспечивается газовая подушка для контроля уровня текучей среды в резервуаре и регулирования слива из резервуара. Повышение давления газовой подушки, в случае необходимости, позволяет продавливать отработанную угольную добавку дальше по потоку, уменьшая таким образом риски забивки оборудования. Перепад давления между верхним и нижним выходами гидроциклона поддерживается на уровне 0,05 МПа, в то время как давление в разделительном резервуаре (403) поддерживается на уровне 0,35 МПа (изб.), а температура поддерживается на уровне 290°С. Верхний легкий поток, включающий в себя преимущественно жидкую фазу, частично направляется обратно в смесительный резервуар (401) первой секции с расходом 14 т/ч и частично направляется в буферный резервуар узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов с расходом 41 т/ч и давлением 0,4 МПа (изб.). Нижний более тяжелый поток из гидроциклона, включающий в себя преимущественно влажную твердую фазу, сливается во внутреннее пространство разделительного резервуара (403) и далее направляется в смесительный резервуар (404) второй секции с расходом около 45 т/ч. Расход нижнего тяжелого потока из резервуара (403) в резервуар (404) регулируется посредством клапанов.

Гидроциклон в общем случае состоит из короткой цилиндрической (верхней) части с патрубком для тангенциального ввода пульпы (по касательной к поверхности цилиндра) и конической (нижней) части с отверстием в вершине конуса для разгрузки твердых фракций.

Тангенциальный ввод исходной пульпы и осевая разгрузка продуктов разделения приводят к вращению пульпы, осевому и радиальному перемещению её от стенок аппарата к сливному и разгрузочному отверстиям. Вращающийся поток в гидроциклоне имеет несколько зон: внешнюю (пристенную) – нисходящую; внутреннюю – восходящую; среднюю – циркуляционную, занимающую основной объем гидроциклона. Более тяжёлые и крупные твёрдые частицы, поступающие с исходной пульпой, отбрасываются центробежной силой на внутреннюю поверхность цилиндра и увлекаются вращающимся нисходящим потоком вниз. Под действием радиальной составляющей потока (от стенок к центру) и турбулентного характера его движения, лёгкие и мелкие зёрна уносятся во внутреннюю зону. Часть опускающегося вниз пристенного вихревого потока в нижней зоне конуса поворачивает вверх, формируя слив. Гидроциклон не содержит движущихся элементов, что повышает его надежность, при этом обеспечивая высокую эффективность разделения более тяжелой и легкой фракций.

Верхний штуцер гидроциклона для вывода очищенного потока в настоящем решении соединен напрямую с верхним штуцером разделительного резервуара (403), за счет чего верхний и нижний потоки гидроциклона не смешиваются друг с другом внутри резервуара (403), обеспечивая тем самым повышение эффективности разделения.

Поток влажной твердой фазы, поступающий в смесительный резервуар (404) второй секции из разделительного резервуара (403) первой секции, смешивается с рецикловым потоком жидкой фазы, содержащим растворитель, из разделительного резервуара (409) третьей секции и с потоком суспензии, поступающим из батарейной гидроциклонной установки (603). Упомянутые поток жидкой фазы и поток суспензии подаются в трубопровод подачи влажной твердой фазы до ввода в смесительный резервуар (404) второй секции. В резервуаре (404) поддерживается температура 265°С и давление 0,20 МПа. Насос (405) прокачивает получившуюся смесь далее с расходом 100 т/ч и давлением 0,9 МПа, причем часть этой смеси подается обратно в смесительный резервуар (404) второй секции для улучшения перемешивания за счет такой циркуляции, а часть смеси подается в гидроциклон, установленный в разделительном резервуаре (406) второй секции. Перепад давления между верхним и нижним выходами гидроциклона поддерживается на уровне 0,05 МПа, в то время как давление в разделительном резервуаре (406) поддерживается в диапазоне 0,35 МПа (изб.), а температура поддерживается на уровне 260°С. Верхний легкий поток, включающий в себя преимущественно жидкую фазу, направляется обратно в смесительный резервуар (401) первой секции с расходом 58 т/ч. Нижний более тяжелый поток из гидроциклона, включающий в себя преимущественно влажную твердую фазу, сливается во внутреннее пространство разделительного резервуара (406) и далее направляется в смесительный резервуар (407) третьей секции. Расход нижнего тяжелого потока из резервуара (406) в резервуар (407) составляет около 35 т/ч и регулируется посредством клапанов, установленных в трубопроводе.

Поток влажной твердой фазы, поступающий в смесительный резервуар (407) третьей секции из разделительного резервуара (406) второй секции, смешивается с растворителем расходом 20 т/ч из вакуумной колонны узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов и с потоком суспензии, поступающим из батарейной гидроциклонной установки узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов. Упомянутые поток растворителя и поток суспензии подаются в трубопровод подачи влажной твердой фазы до ввода в смесительный резервуар (407) третьей секции. В резервуаре (407) поддерживается температура 255°С и давление 0,20 МПа (изб.). Насос (408) прокачивает получившуюся смесь далее с расходом 100 т/ч и давлением 0,9 МПа, причем часть этой смеси подается обратно в смесительный резервуар (407) третьей секции для улучшения перемешивания за счет такой циркуляции, а часть смеси подается в гидроциклон, установленный в разделительном резервуаре (409) третьей секции. Перепад давления между верхним и нижним выходами гидроциклона поддерживается на уровне 0,05 МПа, в то время как давление в разделительном резервуаре (409) поддерживается на уровне 0,26 МПа (изб.), а температура поддерживается на уровне 240°С. Верхний легкий поток, включающий в себя преимущественно жидкую фазу, направляется обратно в смесительный резервуар (404) второй секции. Нижний более тяжелый поток из гидроциклона, включающий в себя преимущественно влажную твердую фазу, сливается во внутреннее пространство разделительного резервуара (409) и далее направляется самотеком в барабанный осушитель (501) узла (50) осушки отработанной добавки с расходом 5 т/ч. Расход нижнего тяжелого потока из резервуара (409) в барабанный осушитель (501) регулируется посредством клапанов.

Таким образом, узел (40) выделения отработанной добавки в процессе работы включает в себя сразу несколько контуров циркуляции суспензии, что значительно повышает эффективность отделения отработанной угольной добавки от смеси неконвертированного высококипящего остатка и растворителя за счет неоднократного прохождения суспензии через указанные контуры циркуляции:

- малый контур циркуляции: 401 → 402 → 403 → 401;

- средний контур циркуляции: 401 → 402 → 403 → 404 → 405 → 406 → 401;

- большой контур циркуляции: 401 → 402 → 403 → 404 → 405 → 406 → 407 → 408 → 409 → 404 → 405 → 406 → 401.

Каждый из насосов (402, 405, 408) первой-третьей секции может иметь включенный параллельно резервный насос (402-1, 405-1, 408-1). Наличие резервных насосов позволяет повысить надежность всей установки и предотвратить забивку оборудования отложениями вследствие выхода из строя любого из насосов.

В качестве растворителя в примерном варианте осуществления настоящего изобретения используется ароматический легкий газойль каталитического крекинга.

В барабанном осушителе (501) влажную твердую фазу нагревают до температуры 500°С для полной выпарки жидких углеводородов, включая растворитель. При этом барабанный осушитель (501) расположен под углом 2° и совершает медленное вращение (около 2 об/мин), за счет чего происходит постепенное перемещение твердых веществ через осушитель и их удаление из осушителя. Поток твердых частиц с остатками углеводородов выгружают из барабанного осушителя (501) через сдвоенный клапан (502) и подают в барабанный холодильник (503), где отработанная угольная добавка охлаждается до температуры не более 60 °С. Дальше охлажденная отработанная угольная добавка попадает в дробилку (504), где она дробится на мелкие частицы размером не более 5 мм. Далее отработанная угольная добавка направляется в хранилище (505) твердых частиц, откуда направляется для дальнейшего использования на этапе (9) производства брикетов.

На этапе (9) производства брикетов отработанная угольная добавка после процесса термогидрокрекинга гудрона используется в качестве наполнителя, а в качестве связующего используется гудрон. Гудрон, используемый в качестве связующего, может представлять собой тот же самый гудрон, который подвергается гидрокрекингу в соответствии с настоящим изобретением.

Альтернативно, в качестве связующего может использоваться концентрированный неконвертированный остаток гидрокрекинга гудрона, получаемый в соответствии с настоящей технологией (будет описано далее).

В примерном варианте осуществления сырье для брикетирования (отработанная угольная добавка и гудрон) имеет следующие характеристики (см. Таблица 4 и Таблица 5):

Таблица 4. Характеристики отработанной угольной добавки

Таблица 5. Характеристики гудрона

Следует отметить, что характеристики угольной добавки при ее использовании в процессе термогидрокрекинга гудрона и последующей обработки изменяются следующим образом:

- содержание металлов увеличивается (например, содержание ванадия увеличивается примерно в 20 раз, а никеля - в 550 раз), что связано с адсорбцией этих металлов из гудрона на поверхности и внутри пор свежей угольной добавки;

- величина удельной поверхности снижается примерно на 70-80%, что является следствием насыщения угольной добавки асфальтенами и полициклической ароматикой, высокомолекулярными смолами и маслами. Это приводит к росту низшей теплоты сгорания (у бурого угля теплота сгорания около 26 МДж/кг, у отработанной угольной добавки - 32,63 МДж/кг);

- плотность отработанной угольной добавки увеличивается из-за уменьшения пористости;

- отработанная угольная добавка почти не содержит влаги;

- частицы угольной добавки измельчаются за счет механического разрушения в процессе термогидрокрекинга.

Таким образом, в результате описанного выше суспензионного гидрокрекинга поры буроугольного материала активно напитываются асфальтенами, а в результате этапа сушки в барабанном осушителе в порах идет их полукоксование, т.е. отвердение, что способствует упрочнению добавки, снижению ее истираемости, а уходящие легкие фракции, в том числе водяной пар в составе влажного газа, снижают общую влажность.

Поскольку отработанная угольная добавка пропитана смолами и асфальтенами, которые закупоривают поры угольного материала, ее водопоглощение снижено. Свойства отработанной угольной добавки, прошедшей процесс согласно настоящему описанию, позволяют применять ее в качестве наполнителя для шихты для изготовления угольных брикетов.

Адсорбция металлов в угольной добавке в общем случае приводит к увеличению зольности, которая является в основном балластом для металлургических процессов. Но такой металл, как никель (содержание которого в угольной добавке увеличивается в процессе термогидрокрекинга гудрона), при получении ферросплавов, наоборот придает преимущества: никель из угля в процессе выплавки переходит в обогащенный металлами штейн. Т.е. помимо роли восстановителя такой брикетированный уголь будет еще выступать в качестве дополнительного источника никеля. Таким образом, полученные брикеты могут найти применение в электропечном обеднении шлаков медно-никелевого производства с использованием упомянутых брикетов в качестве углеродистого восстановителя.

Никель является одним из важнейших легирующих элементов, широко используемых при производстве различных ферросплавов. Его присутствие в составе ферросплавов оказывает существенное влияние на их свойства и качество: повышает коррозионную стойкость, увеличивает жаропрочность, улучшает механические свойства, стабилизирует аустенитную структуру в железо-никелевых сплавах.

Упомянутая отработанная угольная добавка характеризуется повышенным содержанием серы (до 2%) и может быть рекомендована к применению в производственных процессах, для которых сера не является вредным компонентом, и которые включают в себя этап десульфурации. Отработанная угольная добавка представляет собой твёрдое горючее вещество с размером гранул не более 5 мм.

Как раскрыто выше в Таблице 5, гудрон обладает низкой влажностью и зольностью, однако имеет большой выход летучих веществ. Гудрон, среди прочего, включает в себя масла, не отогнавшиеся при перегонке нефти, нефтяные смолы, твёрдые асфальтообразные вещества (асфальтены, карбены, карбоиды), смолистые вещества кислотного характера. Асфальтены считаются одними из основных носителей спекающих и реологических свойств связующих из продуктов нефтепереработки, но использование гудрона в качестве связующего для брикетирования зачастую осложнено избыточным содержанием в его составе остаточных масел, что отрицательно сказывается на адгезионных свойствах.

Для устранения упомянутых недостатков в качестве связующего в настоящем изобретении предпочтительно применяется гудрон с температурой начала кипения 450-525°С, более предпочтительно с температурой начала кипения 500-525°С, что уменьшает долю среднемолекулярных масел, которые уменьшают вязкость. В примерном варианте осуществления, описанном выше, в качестве связующего используется тот же гудрон, что и гудрон, подвергаемый термогидрокрекингу, и имеющий температуру начала кипения 510°С. В альтернативном варианте осуществления в качестве связующего может использоваться гудрон, имеющий температуру начала кипения более 525°С.

Кроме того, отработанная угольная добавка, хоть и уменьшает свою удельную поверхность в процессе термогидрокрекинга, но все еще остается адсорбционно активным компонентом, который при взаимодействии с гудроном может адсорбировать на себе упомянутые остаточные масла, что улучшает адгезию. Таким образом, взаимодействие упомянутого гудрона с отработанной угольной добавкой обеспечивает возможность формирования углеродсодержащих брикетов. Стоит отметить, что гудрон по сравнению с окисленными битумами обладает лучшей адгезией за счет содержащихся в нем нативных азотистых соединений.

В соответствии с примерным вариантом осуществления настоящего изобретения способ производства брикетов включает в себя следующие этапы:

- в смеситель загружают холодную отработанную угольную добавку (100 массовых частей), предварительно подогретый до температуры около 150°С гудрон (7 массовых частей) и воду (5 массовых частей) и смешивают;

- т.к. гудрон после добавления в холодную отработанную угольную добавку остывает, то для эффективного перемешивания полученную шихту подогревают до температуры около 90°С;

- после окончания смешения шихту подают в валковый пресс и формуют с усилием прессования 200 кН, при этом из нагретой шихты в процессе формования испаряется влага и удаляется в виде пара.

Полученные брикеты имеют следующие характеристики (см. Таблица 6):

Таблица 6

Таким образом, брикеты, полученные в соответствии с настоящим изобретением, соответствуют заданным требованиям.

Указанные выше параметры процесса производства брикетов подтверждаются следующими данными.

В дальнейшем описании добавка гудрона и воды указана сверх 100 масс.%, то есть указание добавки гудрона 5% означает, что на 100 массовых частей отработанной угольной добавки добавляется 5 массовых частей гудрона и т.д.

Далее приведена зависимость характеристик полученного брикета от усилия прессования с варьированием добавки (гудрона) в диапазоне 3-10% (см. Таблица 7). Усилие прессования – сила, с которой валки прижимаются друг к другу, определяется при помощи встроенных в пресс тензодатчиков.

Таблица 7

Как видно из представленных данных, скорость роста прочности полученных брикетов замедляется с увеличением добавки гудрона. Так, при добавке в размере 10%, прочность брикетов практически не зависит от усилия прессования в исследованном диапазоне. При малом значении добавки прочность значительно возрастает при увеличении усилия прессования до 200 кН. Далее увеличивать усилие нецелесообразно, так как скорость роста прочности снижается, а энергозатраты и износ бандажей пресса, наоборот, возрастают.

В большей степени прочность брикета зависит не от усилия прессования, а от добавки гудрона. С увеличением добавки с 3% до 5% прочность на истирание возрастает с 30,2% до 78,6% при усилии 100 кН и с 65,1% до 88,0% при усилии 500 кН. Затем скорость роста прочности замедляется, при увеличении добавки гудрона сверх 7% прочность брикета не изменяется. Аналогичная зависимость прослеживается и для выхода целых брикетов, однако с увеличением добавки от 7% до 10% выход также продолжает возрастать.

Водопоглощение брикетов снижается с 3,5% до 1,5% при увеличении усилия прессования и добавки гудрона, что заметно ниже, чем заданные требования.

Таким образом, для получения брикетов с прочностью, отвечающей заданным требованиям требуется добавка гудрона не менее 5%. При этом усилие прессования составляет не менее 100 кН, но не более 500 кН, предпочтительно около 200 кН.

Далее приведена зависимость характеристик полученного брикета от добавки воды с варьированием добавки гудрона в диапазоне 3-10% (см. Таблица 8).

Таблица 8

Как видно из представленных данных, добавка в шихту воды практически не оказывает влияния на прочность брикетов. Но при этом заметно улучшается пластичность шихты и, как следствие, выход целых брикетов.

Чем больше добавка гудрона, тем меньшее влияние на выход целых брикетов оказывает добавка воды. Для экспериментов с добавкой гудрона от 5% и выше, выход целых брикетов заметно возрастает с добавкой воды также до 5%, после чего рост замедляется.

Стоит отметить, что введение воды в состав шихты приводит к дополнительным затратам на подогрев перед брикетированием. Таким образом, добавка воды выше 5% является нецелесообразной, так как при дальнейшем увеличении скорость роста выхода целых брикетов замедляется, а энергозатраты на процесс подогрева возрастают линейно.

Водопоглощение брикетов также не зависит от добавки воды и его значение для полученных брикетов во всем исследованном диапазоне не превысило 4%.

Значение прочности на сбрасывание, как правило, превосходит значение прочности на истирание. В данном случае, при добавках воды и гудрона по 5% и усилии прессования 200 кН значение прочности на истирание полученных брикетов составило 87%.

Далее приведена зависимость характеристик полученного брикета от температуры подогрева шихты при перемешивании (см. Таблица 9).

Таблица 9

Полученная зависимость характеристик брикета от температуры подогрева шихты при перемешивании свидетельствует о том, что прочность брикетов резко возрастает с увеличением температуры до около 90°С, затем плавно возрастает с увеличением температуры до 110°С и далее перестаёт расти. При этом формуемость брикетов имеет наилучшее значение при температуре около 90°С, а при дальнейшем увеличении температуры резко начинает снижаться.

Главные преимущества брикетов из отработанной угольной добавки процесса комбинированного гидрокрекинга гудрона в сравнении с классической коксовой продукцией заключаются в повышенных показателях реакционной способности (15 мл/г⋅с против 0,6 мл/г⋅с у классического кокса) и электросопротивления (41 Ом⋅см против 2,5 Ом⋅см). Это способствует увеличению производительности печей и снижению расхода электроэнергии.

Кроме того, исследования показали, что использование в настоящем изобретении концентрированного неконвертированного остатка гидрокрекинга гудрона в качестве связующего вместо гудрона также позволяет получить брикеты, удовлетворяющие указанным выше требованиям. При этом полученные брикеты имеют даже более высокие значения прочности. В таком альтернативном варианте осуществления настоящего изобретения на 100 массовых частей отработанной угольной добавки добавляют 4-5 массовых частей упомянутого концентрированного неконвертированного остатка гидрокрекинга гудрона. Остальные параметры процесса брикетирования остаются неизменными. Процесс получения концентрированного неконвертированного остатка гидрокрекинга гудрона и его характеристики будут подробно описаны далее.

Таким образом, настоящее изобретение обеспечивает простой способ утилизации побочного продукта (отработанной угольной добавки) технологии комбинированного термогидрокрекинга гудрона для производства брикетов, которые могут найти применение в металлургии в качестве топлива и углеродистого восстановителя и имеют высокие механические и энергетические характеристики. Это позволяет повысить степень переработки сырья на установке гидрокрекинга гудрона и обеспечить его комплексное использование.

Выпаренный из барабанного осушителя растворитель частично конденсируется и направляется в буферный резервуар узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов.

Узел (60) регенерации растворителя и фракционирования очищенных нефтепродуктов включает в себя буферный резервуар, предназначенный для создания необходимого запаса сырья для питания вакуумной колонны, насос сырья вакуумной колонны, гидроциклонную установку для дополнительной очистки потока от частиц отработанной угольной пыли, нагреватель и вакуумную колонну для сепарации растворителя и тяжелого неконвертированного остатка.

В буферный резервуар подается поток нефтяной эмульсии суспензионного сырья из узла (40) выделения отработанной добавки и поток углеводородов, представляющий собой конденсат газов, отводимых из барабанного осушителя (501) узла (50) осушки отработанной добавки.

Сырье из буферного резервуара подают насосом сырья вакуумной колонны в гидроциклонную установку для дополнительной очистки потока от более мелких частиц отработанной угольной добавки. Гидроциклонная установка представляет собой батарейную гидроциклонную установку и включает в себя несколько гидроциклонов, причем в зависимости от изменения нагрузки (расхода жидкости) часть циклонов можно отключать или включать в работу для регулирования производительности установки.

Вместо гидроциклонной установки может быть использовано иное устройство (декантер, отстойник, фильтр) в зависимости от физико-химических свойств (плотность, вязкость, содержание асфальтенов, коксуемость) углеводородного потока, который необходимо отделить от добавки с использованием изобретения.

Отделенная в гидроциклонной установке суспензия поступает в узел (40) выделения отработанной добавки, а очищенный продукт смешивается с потоком жидкости из-за пределов системы (10) очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки (из холодного сепаратора НД жидкой фазы) и выводится на подогрев в нагреватель, где нагревается до температуры не более 385°С. Нагретая смесь поступает в кубовую часть вакуумной колонны ниже отводящей нижней «глухой» тарелки. За счет дополнительной очистки сырья вакуумной колонны с помощью гидроциклонной установки значительно снижается риск забивки печи и вакуумной колонны отложениями.

Вакуумная колонна предназначена для снижения температур кипения участвующих в процессе веществ и имеет тарелки (контактные устройства) для обеспечения минимального перепада давления. Вакуумная колонна представляет собой колонну с насадкой (два слоя: верхний и нижний), в верхней части снабженную тарелкой с газоходом («полуглухой» тарелкой), являющейся границей верхней секции (слоя вакуумного газойля) колонны с насадкой, и сборной («глухой») тарелкой, выше которой располагается нижний слой насадки, а ниже – нижняя секция, в которой расположены основной впуск в колонну и нижний отстойник для кубового остатка.

Вакуум в верхней части вакуумной колонны составляет от 10 до 30 мм рт.ст., перепад давления кубовой части вакуумной колонны и нижнего слоя насадки, включая и «глухую» тарелку, не более 15 мм рт.ст., температура куба вакуумной колонны составляет около 290°С.

Продуктами, получаемыми в процессе вакуумной перегонки, являются:

- регенерированный растворитель, отделенный в процессе вакуумной перегонки - легкий вакуумный газойль (ЛВГ);

- вакуумный очищенный газойль (ВГО) и

- выделенный тяжелый остаток, представляющий собой остаточный продукт гидрокрекинга гудрона (ОПГГ).

Растворитель, получаемый в процессе вакуумной перегонки, подается на ввод смесительного резервуара (401) первой секции и/или на ввод смесительного резервуара (407) третьей секции.

Полученный вышеуказанным способом выделенный тяжелый остаток (кубовый остаток) для концентрирования подается в тонкопленочный испаритель (ТПИ).

Температура в ТПИ поддерживалась на уровне 400 °С. Давление в ТПИ поддерживалось на уровне минус 95 кПа относительно атмосферного (6,325 кПа вакуума).

Толщина пленки составляла 1,12 мм и была постоянной по высоте аппарата.

Время пребывания сырья в ТПИ для вышеуказанного кубового остатка и заданной толщины пленки составляло 20 с.

Концентрированный остаток гидрокрекинга гудрона (КОГГ), произведенный по предлагаемому способу, имеет характеристики, указанные в Таблице 10.

Таблица 10

Меняя условия проведения процесса концентрирования (температура, давление, время выдержки) в тонкопленочном испарителе, можно регулировать температуру размягчения концентрированного остатка.

При применении концентрированного остатка (КОГГ) согласно настоящему изобретению в качестве спекающей добавки были получены неожиданные результаты относительно структуры получаемых изделий. Так, были приготовлены два образца формованного кокса из антрацитовой крошки и связующего. В качестве связующего образец 1 содержит КУП (каменноугольный пек), а образец 2 – спекающую добавку по настоящему изобретению. Образец на основе КУП имел сетку сквозных трещин, снижающих прочностные характеристики изделия. В то же время, образец на основе спекающей добавки характеризовался плотной структурой, отсутствием трещин, при этом наблюдались немногочисленные и несквозные точки выхода газов (канальцы).

Такая структура с одной стороны обуславливается хорошей смачивающей способностью ввиду высокого содержания ароматических соединений в настоящей композиции спекающей добавки, что обеспечивает прочную связь частиц наполнителя. С другой стороны, композиция спекающей добавки характеризуется наибольшей интенсивностью выхода летучих компонентов в диапазоне температур, когда ее материал находится в пластическом состоянии, основной диапазон потери массы регистрируется в интервале 290-570°С и равен 47,50-48,10 масс.% от первоначальной массы. При этом в указанном диапазоне температур потеря массы составляет около 95 масс.% (предпочтительно от 94,0 до 96,0 масс.%) от общей потери массы. Это дает преимущества с точки зрения нескольких аспектов. В частности, газы, выходя из изделия, формируют канальцы, которые способны снова заполниться материалом ввиду его пластичности, что обеспечивает плотную структуру изделия без каверн, пор и трещин. Кроме того, поскольку основная масса летучих компонентов выходит именно в периоде пластического состояния материала спекающей добавки, то в периоде превращения полукокса в кокс, т.е. в диапазоне температур от 570 и выше, газовыделение незначительно настолько, что усадка получаемого изделия протекает медленно и равномерно, поэтому трещиноватость изделия оказывается небольшой. Авторы связывают данный феномен с низким содержанием (не более 20 масс.%, предпочтительно не более 10 масс.%.) в композиции карбенов и карбоидов – предшественников кокса, обладающих низкой спекающей и связывающей функцией, что придает композиции более стабильные свойства и более продолжительный период пластичности.

Спекающая добавка по настоящему изобретению характеризуется большим содержанием ароматики (содержание ароматических углеводородов в диапазоне 23-27 масс.%), а также содержит значительное количество высококипящих смол (не менее 10 масс.%, предпочтительно не менее 20 масс.%), в том числе высокоароматических смол, которые играют важную роль для увлажнения и пропитки угольной массы и ее цементирования при последующем ее затвердевании. Благодаря высокой смачивающей способности спекающая добавка обеспечивает прочную связь между частицами. При этом газы, выходящие из шихты, преодолевают значительное сопротивление, образуя отверстия. В иных случаях, то есть при меньшем сопротивлении материала выходящим газам, что характерно для спекающих добавок из уровня техники, происходит разрыв материала, что ведет к трещиноватости изделия и снижению его механической прочности.

Результаты SARA-анализа образцов КОГГ приведены в Таблице 11.

Таблица 11 - SARA-анализ КОГГ