Изобретение относится к металлур-л ;гии, в частности к устройствам для получения редких металлов и полупроводниковых материалов высокой степени чистоты путем разложения их летучих галогенидов на нагретой поверх.ности.

Известна установка для получения даркония йодидным способом, состояр&я из испарителя газообразного тет йодида циркония, /аппарата термического разложения тетрайодида циркония, ,1де металлический цирконий осаждает;СЯ на циркониевом слитке, нагреваемом электрической Дугой, и конденсаtopa, соединенного с в.акуумным насо.СОМ. . --

- Одним из основных недостатков является неравномерное распределение ;

;твердой фазы на поверхности конденсатора, невозможность ведения процесса при избыточных давлениях, что ведет к ухудшению конденсации, к низкой производительности. .

Наиболее близким к предлагаемому техническому решению является устройство для разложения получения металлов термическим разложением галогенидов, включающее рабочую камеру, поверхность для осаждения металла и

патрубки для подачи в устройство и .отвода из него инертного газа.

В качестве нагретой поверхности для разложения галогенидов и осаждения полупроводникового материала используется затравочный кристалл.2.

Однако в известном устройстве подаваемый инертный газ нагревается, снижая температуру в аппарате разло10жения, таким образом, необходимы дополнительные затраты на поддержание постоянной температуры в аппарате; увеличивается давление в аппарате разложения и уменьшается скорость га15зообразных продуктов реакции для регулирования давления в аппарате раз- лэжения требуется регулятор давления в специальном исполнении, так как температура в аппарате высокая (например,

20 ,на поверхности осаждения составляет I 2130 ° К) . .

Тем самым увеличиваются энергозатраты для ведения процесса в аппарате разложения на поддержание заданной 25 температуры-на поверхности затравочного кристалла.

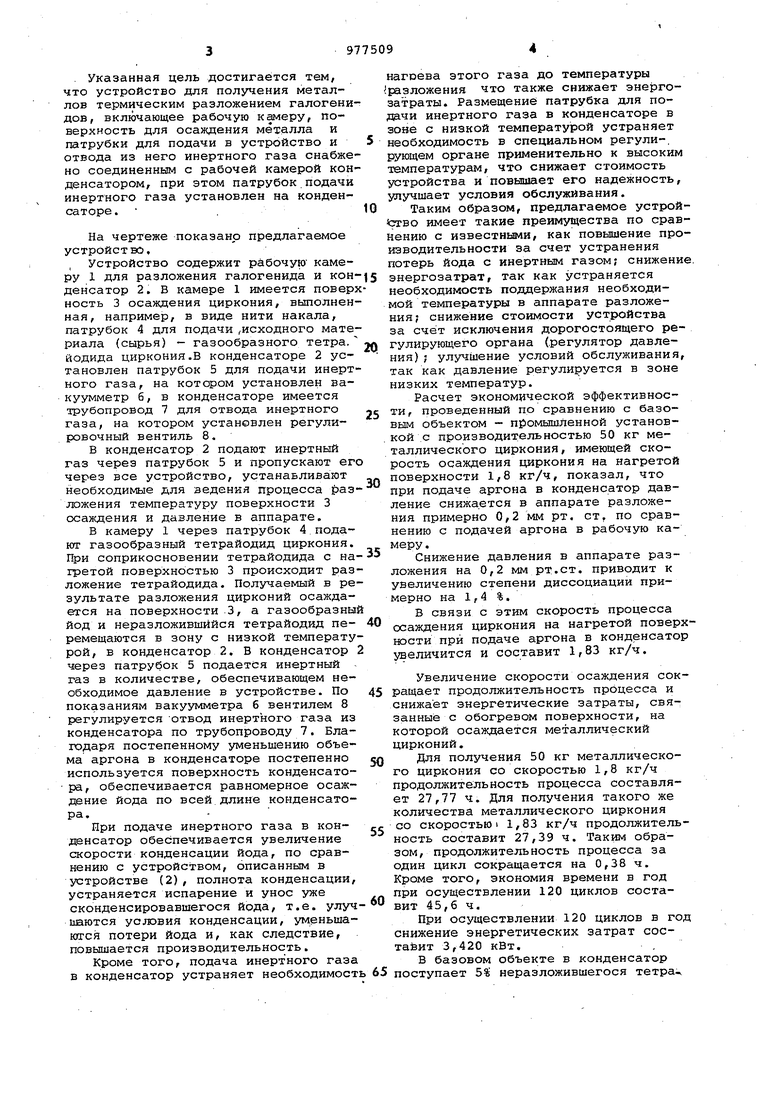

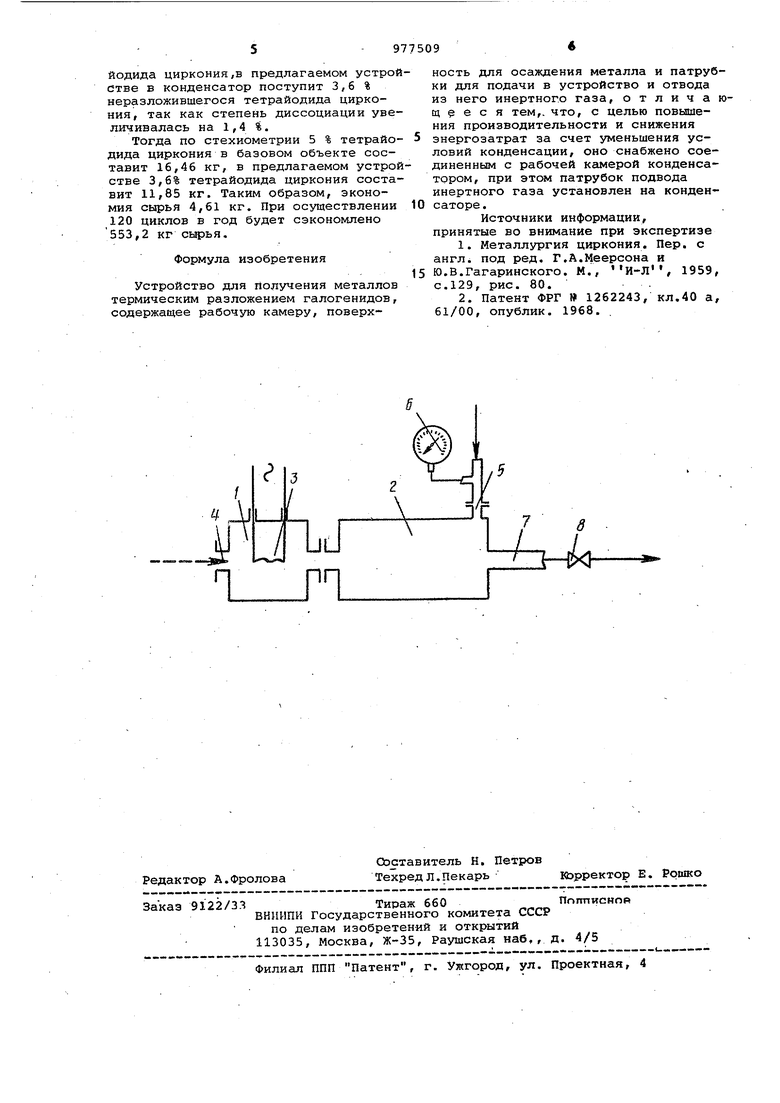

Цель изобретения - повышение производительности за счет улучшения условий конденсации, снижение энергозатрат. . Указанная цель достигается тем, что устройство для получения металлов термическим разложением галогени дов, включающее рабочую камеру, поверхность для осаждения металла и патрубки для подачи в устройство и отвода из него инертного газа снабже но соединенным с рабочей камерой кон денсатором, при этом патрубок.подачи инертного газа установлен на конденсаторе. . На чертеже показано предлагаемое устройство, , Устройство содержит рабочую камеру 1 для разложения галогенида и кон денсатор 2. В камере 1 имеется повер ность 3 осаждения циркония, выполнен ная, например, в виде нити накала, патрубок 4 для подачи ,исходного мате риала (сырья) - газообразного тетра. йодида циркония.В конденсаторе 2 установлен патрубок 5 для подачи инерт ного газа, на котором установлен вакуумметр б, в конденсаторе имеется трубопровод 7 для отвода инертного газа, на котором установлен регулировочный вентиль 8, В конденсатор 2 подают инертный газ через патрубок 5 и пропускают ег через все устройство, устанавливают необходимые для ведения процесса аз ложения температуру поверхности 3 осаждения и давление в аппарате. В камеру 1 через патрубок 4 пода ют газообразный тетрайоднд циркония. При соприкосновении тетрайодида с на гретой поверхностью 3 происходит раз ложение тетрайодида. Получаемый в ре зультате разложения цирконий осаждается на поверхности 3, а газообразны йод и неразложившййся тетрайодид перемещаются в зону с низкой температу рой, в конденсатор 2. В конденсатор через патрубок 5 подается инертный газ в количестве, обеспечивающем необходимое давление в устройстве. По показаниям вакуумметра 6 вентилем 8 регулируется отвод инертного газа из конденсатора по трубопроводу 7. Благодаря постепенному уменьшению объема аргона в конденсаторе постепенно используется поверхность конденсатора, обеспечивается равномерное осаждение йода по всей длине конденсатора,. При подаче инертного газа в конденсатор обеспечивается увеличение скорости конденсации йода, по сравнению с устройством, описанным в устройстве (2), полнота конденсации, устраняется испарение и унос уже сконденсировавшегося йода, т.е. улуч шаются условия конденсации, s pHbmaкггся потери йода и, как следствие, повышается производительность. Кроме того, подача инертного газа в конденсатор устраняет необходимост нагоева этого газа до температуры .разложения что также снижает энергозатраты. Размещение патрубка для подачи инертного газа в конденсаторе в зове с низкой температурой устраняет необходимость в специальном регули-. рующем органе применительно к высоким температурам, что снижает стоимость устройства и повышает его надежность, улучшает условия обслуживания. Таким образом, предлагаемое устройЬгво имеет такие преимущества по сравнению с известными, как повышение производительности за счет устранения потерь йода с инертным газом; снижение, энергозатрат, так как устраняется необходимость поддержания необходимой температуры в аппарате разложения,- снижение стоимости устройства за счет исключения дорогостоящего регулирующего органа (регулятор давления) ; улучшение условий обслуживания, так как давление регулируется в зоне низких температур. Расчет экономической эффективности, проведенный по сравнению с базовым объектом - промышленной установкой с производительностью 50 кг металлического циркония, имеющей скорость осаждения циркония на нагретой поверхности 1,8 кг/ч, показал, что при подаче аргона в конденсатор давление снижается в аппарате разложения примерно 0,2 мм рт. ст, по сравнению с подачей аргона в рабочую камеру. Снижение давления в аппарате разложения на 0,2 мм рт.ст. приводит к увеличению степени диссоциации примерно на 1,4 %. В связи с этим скорость процесса осаждения циркония на нагретой поверхности при подаче аргона в конденсатор увеличится и составит 1,83 кг/ч. Увеличение скорости осаждения сокращает продолжительность процесса и снижает энергетические затраты, связанные с обогревом поверхности, на которой осаждается металлический цирконий. Для получения 50 кг металлического циркония со скоростью 1,8 кг/ч продолжительность процесса составляет 27,77 ч. Для получения такого же количества металлического циркония со СКОРОСТЬЮ 1,83 кг/ч продолжительность составит 27,39 ч. Таким образом, продолжительность процесса за один цикл сокращается на 0,38 ч. Кроме того, экономия времени в год при осуществлении 120 циклов составит 45,6 ч. При осуществлении 120 циклов в год снижение энергетических затрат состайит 3,420 кВт.. В базовом объекте в конденсатор поступает 5% нераэложившегося тетра йодида циркония,в предлагаемом устрой стве в конденсатор поступит 3,6 % неразложившегося тетрайодида циркония, так как степень диссоциации увеличивалась на 1,4 %. Тогда по стехиометрии 5 % тетрайодида циркония в базовом объекте составит 16,46 кг, в предлагаемом устрой стве 3,6% тетрайодида циркония составит 11,85 кг. Таким образом, экономия сырья 4,61 кг. При осуществлении 120 циклов в год будет сэкономлено 553,2 кг сырья. Формула изобретения Устройство для получения металлов термическим разложением галогенидов, содержащее рабочую камеру, поверхность для осаждения металла и патрубки для подачи в устройство и отвода из него инертного газа, отличающееся тем,, что, с целью повышения производительности и снижения энергозатрат за счет уменьшения условий конденсации, оно снабжено соединенным с рабочей камерой конденсатором, при этом патрубок подвода инертного газа установлен на конденсаторе. Источники информации, принятые во внимание при экспертизе 1.Металлургия циркония. Пер. с англ, под ред. Г.А.Меерсона и Ю.В.Гагаринского. М., И-Л, 1959, с.129, рис. 80.. 2.Патент ФРГ 1262243, кл.40 а, 61/00, опублик. 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ленты из металлического композиционного материала | 2023 |

|

RU2825233C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЦИРКОНИЯ ИЗ ТЕТРАИОДИДА В НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЕ | 1991 |

|

SU1802532A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛОВ | 2019 |

|

RU2719211C1 |

| Способ получения кристаллов галогенидов таллия | 2015 |

|

RU2610501C1 |

| СПОСОБ ОСАЖДЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИЕ ПОРОШКООБРАЗНЫЕ МАТЕРИАЛЫ | 2007 |

|

RU2342349C2 |

| АППАРАТ ВАКУУМНОЙ СЕПАРАЦИИ ГУБЧАТОГО ЦИРКОНИЯ | 2008 |

|

RU2402622C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАСЛОСОДЕРЖАЩИХ БРИКЕТОВ СТРУЖКИ АКТИВНЫХ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234547C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ ГАЛОГЕНИДОВ ТАЛЛИЯ | 2012 |

|

RU2522621C2 |

| ПЕРЕРАБОТКА ХИМИЧЕСКОГО СЫРЬЯ | 2012 |

|

RU2609882C2 |

| СПОСОБ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ ШЛАКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401875C2 |

Авторы

Даты

1982-11-30—Публикация

1981-06-25—Подача