Предлагаемое изобретение относится к области производства химически активных металлов и может быть использовано для получения титана, циркония, ванадия, вольфрама, ниобия и т.п. металлов.

Близким техническим решением, в качестве первого аналога, является кембриджский способ производства титана [1]. (Научно-технический журнал "Титан" №2(19) 2006 г., стр.9÷10). До настоящего времени это один из новых способов в производстве химически активных металлов.

В последние годы проявляется значительный интерес к возможности электрохимического получения титана из оксидного сырья. Установлено, что достехиометрическая двуокись титана обладает высокой электропроводностью и может служить катодом как для восстановления оксидов титана до металла, так и для удаления из него растворенного кислорода.

В 2000 г. исходя из результатов, полученных ранее Фрэем, Фартингом и Ченом на факультете материаловедения Кембриджского университета, предложено прямое электрохимическое восстановление TiO2 до титана в расплавленном CaCl2. Для внедрения нового процесса, который в научной литературе получил название Кембриджский процесс или процесс Фрэя, Фартинга и Чена (FFC), в производство в коммерческих целях была создана новая компания British Titanium (BTi).

В процессе используется электрохимическая дезоксидация твердого диоксида титана, что изначально применялось Окабэ и др. для рафинирования металлического титана. Разработчики продемонстрировали в лабораторных масштабах, что реакция восстановления шла при 950°С на катоде, выполненном из твердого TiO2, тогда как окисление анионов кислорода происходит на графитовом аноде с выделением CO2. Удаление небольшого количества кислорода из изолятора-рутила превращает его в высокопроводящую фазу Магнелли (TiO2-X). Чистый хлорид кальция (CaCl2) был выбран в качестве расплавленного солевого электролита из-за высокой растворимости в нем окиси кальция и превосходных свойств миграционного переноса анионов кислорода.

Процесс производства чистого титана состоит из следующей последовательности операций. Порошок чистого диоксида титана смешивается с соответствующим связующим до пасты или шликера и отливается в катоды прямоугольной формы с помощью одного из способов, традиционного для производства керамики, например прокатом или шликерным литьем. Необожженный катод затем прокаливается в сушильном шкафу, где начинается процесс спекания, чтобы получить цельный керамический материал. После спекания фасонные изделия используются как цельные катоды. Восстановление титана идет в закрытом электролизере, заполненном инертным газом. Электролизер спроектирован для непрерывной работы с катодами, устанавливаемыми и вынимаемыми на разных этапах по ходу процесса через герметичные шлюзы, заполненные инертным газом. Контролируя катодный потенциал, можно удалить кислород из диоксида титана, при этом получить металл высокой чистоты, сходный с точки зрения морфологии с губкой, полученной магнийтермическим способом. Напряжение на ванне приблизительно 3В, что слегка ниже напряжения разложения СаСl2 (3,25В при 950°С), но намного выше напряжения разложения ТiO2, (1,85В при 950°С), поэтому хлоргаз на аноде не образуется. Для снижения содержания кислорода в титане необходимо достаточное перенапряжение. Разработчики заявляют, что смеси оксидов других металлов с ТiO2 в исходном катоде также восстанавливаются до металлов, обеспечивая возможность производства титановых сплавов несмотря на различную микроструктуру. Процесс был продемонстрирован в опытном реакторе (мощность 1 кг в день).

Вторым аналогом предлагаемого изобретения является способ алюмотермического восстановления диоксида титана [2]. (А.Н.Зеликман. Металлургия тугоплавких редких металлов. - Москва: Из-во "Металлургия", 1986, стр.417÷419).

В соответствии со сродством кислорода к алюминию и титану в его различных оксидах диоксид титана при температурах до 1400°С может быть восстановлен до TiO. Однако алюминий образует с титаном твердые растворы и интерметаллиды с дополнительным высвобождением энергии Гиббса, что способствует восстановлению до образования титаноалюминиевого сплава.

Возможность алюминотермического восстановления в условиях внепечного процесса с использованием выделяющегося тепла реакции упрощает и удешевляет его аппаратурное оформление. При восстановлении TiO2 алюминием суммарный тепловой эффект с учетом дополнительного тепла, выделяемого при образовании титаноалюминиевого сплава, составляет около 1590 кДж/кг шихты, содержащей 25% избытка алюминия против стехиометрического расчета. Этого количества тепла недостаточно для самопроизвольного развития реакции с выплавлением сплава и шлака. Поэтому, чтобы увеличить тепловыделение, в шихту добавляют бертолетову соль и для уменьшения вязкости расплава хлорид кальция. Шихту, набитую в графитошамотный тигель, поджигают запальной смесью и после быстрого распространения реакции по всему объему на дне тигля получают слиток сплава, легко отделяемый после остывания от шлака.

В качестве восстановителей из двуокиси титана термодинамически возможно применение магния, кальция, алюминия, углерода. Однако алюминий и углерод хорошо растворимы в титане, в связи с чем алюминотермические и карботермические процессы при необходимости могут быть использованы лишь для получения титана, легированного алюминием или углеродом.

Корректная оценка термодинамической вероятности процессов восстановления оксидов титана должна учитывать энергию образования твердых растворов кислорода в титане. В связи с этим металлотермическая реакция восстановления оксидов титана в общем виде может быть представлена уравнением

Титаноалюминиевые сплавы могут быть использованы как лигатуры в производстве сплавов, а также для получения из них чистого титана электролитическим рафинированием. Сочетание алюминотермического восстановления диоксида титана с последующим электролитическим рафинированием может стать одним из производственных методов получения титана.

Третьим аналогом [3] (М.Фримантл. Химия в действии, 2 том, - Москва: Из-во "Мир", 1991 г., стр.189-191) является электролитическое восстановление глинозема. Электролиз проводится в электролизере Холла-Хирауля (Hall-Heroult). Глинозем имеет температуру плавления 2045°С. Поэтому использование чистого расплавленного глинозема в качестве электролита для получения алюминия трудно осуществимо практически и не оправдано с экономической точки зрения. Для снижения температуры плавления используется эвтектическая смесь, состоящая из 5%-ного раствора глинозема в расплавленном криолите. Эта смесь имеет температуру плавления 970°С. Криолит представляет собой алюминиевую руду, которая имеет формулу Na3AlF6. Природный криолит добывают в Гренландии, однако большие количества этого вещества получают синтетически.

Жидкий алюминий образуется на графитовом катоде и по мере накопления сливается из нижней части электролизера. Его чистота превышает 99%. Расплавленный криолит не расходуется в процессе электролиза, и поэтому в него по мере необходимости добавляют новые порции глинозема. На графитовом аноде образуется кислород, что приводит к постепенному сгоранию анода с образованием оксида углерода и небольшого количества диоксида углерода. Каждые 20 дней анод приходится заменять новым.

Электродные реакции описываются уравнениями:

На катоде Al3+(ж.)+3 →Аl(тв)

→Аl(тв)

На аноде 2O2- → O2(г.)+4

2С(тв.)+O2→2СО(г.)

В этом процессе потребляется большое количество электрической энергии. В нем используется постоянный ток силой более 100000 А при напряжении порядка 5В. Для получения 1 т алюминия расходуется 13÷17 тысяч киловатт-часов энергии. Такой процесс экономически оправдан только при наличии дешевой электроэнергии, например от гидроэлектростанции. Другой проблемой, которая возникает в связи с его проведением, является загрязнение фтором окружающей среды вблизи алюминиевых заводов из-за потерь криолита [2]. Наиболее близким техническим решением в качестве прототипа является способ восстановления титана и циркония кальцием.

Восстановление диоксидов титана и циркония кальцием применяют для получения мелкозернистых порошков титана и циркония, которые могут быть использованы для получения изделий методом порошковой металлургии, а также в виде порошков (преимущественно циркония) в пиротехнике и в качестве геттера в электронных приборах.

Восстановление TiO2 и ZrO2 кальцием протекает по реакции:

MeO2+2Са=Me+2СаО; (1) где Me - Ti или Zr.

Восстановление TiO2 и ZrO2 по реакции (1) сопровождается значительным выделением тепла (ΔН°1300K=-392 кДж для TiO2 и -240 кДж для ZrO2), однако его недостаточно для самопроизвольного хода процесса. Необходим постоянный нагрев реактора при 950-1100°С. Даже при избытке кальция в шихте 50-100% и проведении процесса в герметичном аппарате, заполненном чистым аргоном, принципиально невозможно получить порошки титана и циркония с содержанием кислорода ниже 0,1%. Это объясняется тем, что при содержании кислорода 0,005-0,07% сродство кальция к кислороду при 1000-1100°С равно сродству циркония и титана к растворенному в них кислороду. Реальное содержание кислорода в порошках 0,2-0,3%, поскольку часть кислорода находится там в форме оксидных пленок, образовавшихся при отмывке порошков от кальция.

В соответствии с термодинамическими расчетами для 1100 К в случае магниетермического восстановления оксидов титана энергия Гиббса окислительно-восстановительного процесса принимает нулевое значение при содержании кислорода в титане 0,42% (по массе). В практических условиях вследствие кинетических трудностей, обусловленных низкой скоростью диффузионных процессов в твердых веществах, равновесное состояние не достигается. Поэтому остаточное содержание кислорода оказывается более высоким: при магниетермическом восстановлении до 2,5%.

Восстановление кальцием проводят в герметичных аппаратах из жаростойкой стали, куда загружают брикетированную смесь TiO2 или ZrO2 с кальцием (в виде стружки). Необходимо использовать кальций, очищенный дистилляцией. Аппарат откачивают, заполняют аргоном, нагревают до 1000-1100°С и выдерживают при этой температуре примерно 1 ч. Продукт восстановления измельчают, обрабатывают большим объемом воды [для удаления части СаО в форме Са(ОН)2], затем разбавленной НСl, промывают водой и сушат в вакууме при 40-50°С.

В результате восстановления получаются тонкодисперсные порошки титана и циркония (крупностью 2-3 мкм), так как их росту препятствуют прослойки тугоплавкого оксида кальция. Укрупнению частиц содействуют добавки CaCl2, образующего жидкую фазу. Механизм действия хлористого кальция заключается в том, что образующийся оксид кальция растворяется в расплавленном CaCl2. При 1000°С растворимость СаО составляет ~25%. Даже если количества добавленного CaCl2 в шихту недостаточно для полного растворения СаО в нем, то оставшиеся нерастворенные частицы СаО перекристаллизовываются через расплав, приобретая при этом некоторую подвижность, что позволяет кристаллам титана сращиваться в более крупные частицы. Добавляя различные количества CaCl2 в исходную шихту (ТiO2+Са+СаСl2), можно регулировать размер частиц получающегося порошка титана. Если ввести хлористый кальций в количестве, достаточном для растворения всего образующегося СаО (примерно в молярных соотношениях СаО: CaCl2=2:1), то получаются частицы металла размерами до 10 мкм.

Для того чтобы решить проблему получения химически активного металла из его соединений более дешево и быстро, чем при электролизе, и более качественно и чисто по включениям, чем при металлотермии, был предложен этот способ.

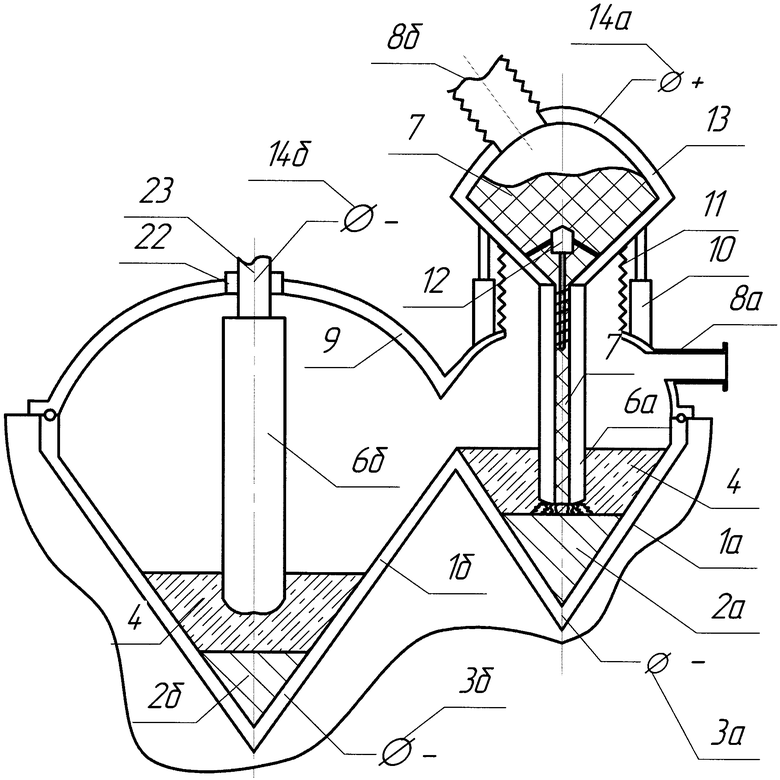

Поставленная задача достигается тем, что в способе получения химически активных металлов, который включает подачу реакционной шихты, состоящей из соединения получаемого металла и металла-восстановителя, в реакционную зону и нагрев шихты для восстановления металла, согласно изобретению реакционную шихту, состоящую из соединения восстанавливаемого металла и металла-восстановителя, подают в ракционную зону внутренней полости графитового электрода, являющегося анодом, и проводят сначала металлотермическое восстановление внутри электрода, перемещают шихту и при выходе шихты на торец электрода в зону горения дуги продолжают плазменнохимическое и электрохимическое восстановление металла с образованием ванны жидкого металла и шлака, охлаждают металл в кристаллизаторе, являющемся катодом, а шлак сливают во второй кристаллизатор, являющийся катодом, и приводят с помощью второго графитового электрода, являющегося анодом, электролиз металла-восстановителя, который подают на повторный процесс восстановления. Устройство для получения химически активных металлов, содержащее корпус, подающее шихту из соединения получаемого металла-восстановителя механическое устройство, бункер, патрубок для создания вакуума и подачи инертного газа, отличается тем, что оно снабжено двумя кристаллизаторами, подключенными к отрицательному полюсу и являющимися катодами, и двумя графитовыми электродами, подключенными к положительному полюсу и являющимися анодами, причем один графитовый электрод, являющийся анодом, выполнен с центральным отверстием и внутренней полостью для восстановления и перемещения шихты, другой - выполнен цельным, а подающее шихту механическое устройство расположено внутри бункера. Кристаллизаторы, являющиеся катодами, выполнены в виде конуса или полусферы, при этом объем первого кристаллизатора в 3÷10 раз меньше, чем второго кристаллизатора.

Предложенный способ реализует установка, представленная на чертеже. Установка включает два медных охлаждаемых кристаллизатора 1а и 1б, подключенных к отрицательным полюсам 3а и 3б, что делает их катодами. Кристаллизатор 1б по объему больше кристаллизатора 1а в 3-10 раз, так как на шлак так же приходится больше объем, чем на металл. Электроды 6а и 6б подключены к положительным полюсам 14а и 14б и являются анодами, через внутреннюю полость электрода 6а которого подается реакционная шихта 7, за счет механического устройства 12. Кристаллизаторы 1а и 1б герметично закрыты корпусом 9. Через трубчатую гофру 11 корпус соединен с бункером 13, в котором находится реакционная шихта 7. Электрод 6б соединен с электропроводящим штоком 23 и за счет скользящих уплотнений 22 герметизирует корпус 9. Механический привод 10 регулирует положение электрода 6а над зеркалом ванны металла 2а, выше которого находится электролит со шлаком 4. При наполнении электролита со шлаком до верхнего среза в кристаллизаторе 1а он сливается в кристаллизатор 1б, где начинается процесс электролиза с восстановлением металла из электролита и шлака. Внутренняя полость установки вакуумируется через патрубок 8а, который напрямую соединен с корпусом 9, и патрубок 8б, который соединен с бункером 13. В связи с тем, что установка может работать в нейтральной среде, через патрубки 8 можно в процессе восстановления металла во внутреннюю полость подавать гелий или аргон. Кроме того, режим подачи газа и создания вакуума может быть смешанным.

Так, например, для того чтобы облегчить поступление шихты 7 через полость анода 6 в бункер 13, через патрубок 8б подается под определенным давлением аргон, который не только проталкивает шихту в полость плавления, но и, проходя сквозь расплав и электролит, очищает металл от газовых и нерастворимых примесей. При этом через патрубок 8а возможно создание вакуума. Схема может быть обратной, для снижения летучих испарений от зеркала электролита, через патрубок 8а подается аргон под определенным давлением, которое, действуя на зеркало электролита, загоняет часть расплава во внутреннюю полость анода 6а, так как через патрубок 8б создается вакуум. За счет этого металлотермические процессы начинают протекать внутри анода 6а на большей его длине, в отличие от обратной схемы, под действием высокой температуры, так как электрод 6а может в процессе плавки разогреваться до температуры 2000-3000°С. Кроме того, образующийся газ СО и СО2, не попадая в электролит и не окисляя его, будет удаляться через бункер и патрубок 8б. По данной схеме можно в качестве электролита использовать CaCl2 и восстанавливать металл методом электролиза на небольшом напряжении. Как известно, СаСl2 очень хорошо растворяет оксиды металлов, имеет очень хорошие свойства переноса анионов кислорода. То есть в данном случае, при движении окиси металла и металла восстановителя во внутренней полости анода будут протекать процессы металлотермического восстановления. Этот процесс характеризуется высокой производительностью, но восстанавливаемый металл при этом не полностью освобождается от присутствующего в нем кислорода. Содержание кислорода в восстанавливаемом металле может колебаться от 0,2 до 12%. После того как металл выходит на торец электрода, он попадает под дуговой разряд, в котором температура нагрева может достигать 2000÷3000°С, при этой температуре нагрева резко усиливаются процессы термической ионизации. То есть молекулы вещества начинают распадаться на составляющие их атомы, которые затем превращаются в ионы. Ионизация вещества может усиливаться за счет бомбардировки вещества заряженными частицами, так как восстанавливаемый металл, выходя на торец электрода-анода, подвергается воздействию отрицательных ионов, под действием которых на аноде происходит растворение металла, которое будет сопровождаться выделением кислорода.

Как известно, электролиз лежит в основе электрохимического метода получения чистых веществ. То есть на аноде происходит электрохимическое окисление, где отрицательно заряженные ионы становятся нейтральными и выделяются из раствора. На катоде происходит восстановительная реакция, где положительные ионы получают недостающие электроны.

В зоне выхода восстанавливаемой шихты так же происходят сложные электрохимические процессы, к которым в частности относится плазмохимический процесс, за счет которого могут ускорятся некоторые химические реакции. Высокие температуры плазмы приводят к высокой скорости протекания химических реакций, как прямых реакций синтеза, так и обратных реакций разложения. Если в данном случае восстанавливать металл в максимальном температурном поле анодного ядра, а затем его перемещать до зеркала ванны расплава, где более низкая температура, то можно затруднить обратные реакции окисления восстанавливаемого металла и существенно повысить выход требуемого продукта.

Схема работы установки может включать режим, когда через оба патрубка 8а и 8б подается давление инертного газа, причем давление может быть разное или переменное в зависимости от решаемой задачи по выплавке металла из его окиси, а так же из его хлоридов, карбидов и фторидов. То есть данная схема и конструкция установки позволяет в очень широких пределах настраивать режимы восстанавления металла. При этом можно в широких пределах регулировать ток и напряжение на аноде и катоде, а так же величину давления атмосферы в камере плавления и бункере, от глубокого вакуума до давления инертных газов в несколько десятков атмосфер. Данные возможности обусловлены простотой компановки конструкции установки, где нет ничего лишнего.

Схема подачи шихты через внутреннюю часть электрода 6а аналогична схеме подачи шихты на шахтных печах, которые по эффективности и производительности занимают первое место среди других печей. Схема подачи шихты имеет следующие преимущества:

1. Не требуется брикетирования, то что используется в руднотермических печах. Брикетирование шихты удорожает процесс на 27%.

2. Не требуется создания специального электрода из оксидов восстанавливаемых металлов, то что применяется в Кембриджском процессе, еще более удорожающем производство.

3. Схема подачи шихты внутри электрода 6а прямоточная и не тормозит процесс шлакообразования. В руднотермическом процессе загружаемая шихта поступает через шлак, охлаждая его и повышая его вязкость, что приводит к потере по выходу металла, так как шлаковая ванна захолаживается. В случае подачи шихты через электрод происходит противоположный процесс, шихта нагревается, забирая тепло от электрода, тем самым, увеличивая срок его службы. Постепенный нагрев шихты позволяет за проходящее время постепенно протекать процессам восстановления, которые, все ускоряясь, завершаются тем, что уже при достижении торца электрода формируется из шихты металл, который продолжает очищаться от кислорода за счет электролиза при максимально возможной температуре. При этом капли металла не проходят сквозь весь слой шлаковой ванны, в которой они могли бы остаться, а проходят по короткому пути от торца электрода до ванны расплава. На данном пути в зоне горения дуги самая высокая температура, а следовательно, самая низкая вязкость электролита, поэтому образующийся металл сможет легко и без потерь преодолевать этот путь.

Обеспечение устройства второй камерой с кристаллизатором 1б позволяет с более низкими энергозатратами восстанавливать из электролита со шлаком металл-восстановитель. Снижение энергозатрат обусловлено тем, что в кристаллизаторе 1б не требуется подогревать шлак с электролитом, так как он уже подогрет и находится в расплаве, поступая из кристаллизатора 1а. Кроме того, экономия энергии достигается за счет того, что защитная атмосфера в кристаллизаторах 1а и 1б создается одновременно, так как они имеют единый корпус 9. Электрод 6б удерживается автоматически над зеркалом ванны восстанавливаемого металла 2б за счет механизмов перемещения, связанных со штоком 23. Введение в установку второго кристаллизатора 1б позволяет увеличить ее производительность и объем основного металла в 3-4 раза, так как в данном случае весь шлак-электролит может сливаться из кристаллизатора 1а в кристаллизатор 1б. Более того, в процессе восстановления основного металла металлы-восстановители, такие как Al, Mg, Ca, Na и т.д., занимают основную стоимость шихты, поэтому, возвращая их в повторное восстановление из кристаллизатора 1б, себестоимость продукции будет значительно снижаться. При этом оставшийся электролит в кристаллизаторе 1б без соединений металлов-восстановителей более легко можно разделить на флюсы, на непрореагировавшие соединения основных металлов и основной электролит, которые так же можно повторно использовать в повторном восстановлении металла, загружая в бункер 13. Это дополнительно способствует снижению себестоимости выпускаемой продукции и увеличению КПД предлагаемого устройства.

Технологический процесс производства химически активных металлов можно раскрыть на примере восстановления двуокиси титана согласно Кембриджского процесса и второго аналога, доработав и ускорив процесс тем, что совместно с электролизом двуокись титана будет восстанавливаться алюминием и углеродом. В качестве сырья, возможно, применить как природный, так и искусственный рутил, содержащий не менее 95% TiO2. Алюминий применяется в порошке, фракцией, соответствующей наибольшему восстановлению титана.

[4]. В порошковую смесь TiO2 и Аl добавляется сухой порошковый флюс для того, чтобы образуемая ванна металла около электрода постоянно обновлялась и не теряла своей жидкотекучести. Алюминия в двуокись титана по количеству можно вводить на 10-50% меньше стехиометрического состава. Флюсующих добавок можно вводить от 1 до 10%, которыми может являться CaF2.

В реакции восстановления титана источником углерода служит электрод, который одновременно является анодом во второй камере в качестве анода так же будет использоваться углерод.

На первой стадии процесса производится расплавление электролита в кристаллизаторе, за счет графитового электрода электролит расплавляют в отдельной емкости, а затем заливают в кристаллизатор. В качестве электролита для кристаллизатора 1а может служить CaF2, CaCl2 (как и в первом аналоге), а так же их сочетание или любой другой применяемый для электролиза титановых сплавов. В качестве электролита для кристаллизатора 1б будет служить криолит. Через патрубок 8а в плавильном пространстве создается вакуум в пределах от 104 до 10-4Па. Между кристаллизатором 1а и электродом 6а зажигается дуга и в полость электрода 6а за счет механизма 12 подается реакционная шихта 7. В качестве подающего механизма 12 может служить шнек, поршень, механизм свободной засыпки, а так же любой другой механизм, обеспечивающий регулируемую и бесперебойную подачу шихты.

Для того чтобы в камере плавления 9 можно было создать глубокий вакуум, который смещает реакцию восстановления в сторону производства титана, кристаллизаторы изготовлены цельными, не разборными. Для того чтобы не удлинять электроды, кристаллизаторы выполняются в виде конуса или полушария. При этом, если одна нижняя половина кристаллизатора будет заполнена металлом, то верхняя половина кристаллизатора сможет в себя вместить шлака, по объему в 2-3 раза больше объема восстанавливаемого металла. Кроме того, в установке применяется гофрированная труба 11, обеспечивающая глубокий вакуум, через которую передается движение на электрод, за счет механизмов 10. В качестве механизмов могут выступать пневмо-, гидро- или винтовые приводы. Бункер 13 после смешивания и засыпки в него реакционной шихты герметично закрыт. Компановка предлагаемой установки за счет своей простоты и минимального применения механизмов и деталей способна выдержать как глубокий вакуум, так и высокое давление и быть достаточно простой и надежной в работе.

Скорость подачи шихты зависит от силы тока и напряжения на электроде 6а. Для протекания более полной реакции электролиза напряжение на электроде 6а нужно держать в пределах 3В, как в Кембриджском процессе. Оптимально скорость подачи шихты подбирается так, чтобы максимально освободить титан от кислорода, при этом, можно чтобы было использовано минимальное количество восстановителя, которым в данной реакции будет служить Аl и С, при максимальной скорости производства металла.

В данном случае восстановление титана в кристаллизаторе 1а пойдет по реакциям, вышеописанным во втором аналоге. Другие реакции будут протекать в кристаллизаторе 1б при заливке туда криолита с глиноземом Аl2O3 по типу третьего аналога. За счет протекания электролизных реакций в этой зоне будет протекать процесс восстановления алюминия:

На катоде Al3+(ж)+3 →Аl(тв)

→Аl(тв)

На аноде 2O2- → O2(г)+4

2С(тв)+O2→2СО(г)

Для снижения температуры плавления глинозема во второй кристаллизатор заранее добавляется расплав криолита, который в расплавленном состоянии удерживается за счет пропускания тока через электрод 6б и кристаллизатор 1б. Реакция восстановления алюминия будет протекать при напряжении 5В, при этом в виде газа из реакции будет удаляться кислород и углерод, а в реакцию повторно будет возвращаться основной металл-восстановитель алюминий. Данные реакции способствуют повышению выхода восстанавливаемого титана и снижению количества загружаемого алюминия.

Дополнительно увеличение концентрации восстанавливаемого диоксида титана будет способствовать сдвигу равновесия реакции вправо. Это экономически целесообразно в связи с более низкой стоимостью двуокиси титана по сравнению со стоимостью порошкового алюминия.

При сравнении Кембриджского способа с предлагаемыми можно отметить следующее:

1. Скорость восстановления титана в предлагаемом способе будет значительно выше за счет сочетания металлотермического, плазмохимического и электрохимического восстановления, так как в Кембриджском процессе участвует только один электрохимический процесс восстановления титана.

2. Себестоимость продукции так же будет меньше, так как процесс не требует дополнительного производства для изготовления электродов.

При сравнении предлагаемого способа со вторым аналогом, где титан производят алюмотермией с помощью дополнительного экзотермического тепла от вводимых термитных добавок, можно отметить следующее:

1. Скорость производства титана в предлагаемом способе, его чистота, количество будет значительно выше, так как он не использует термитных добавок по сравнению со вторым аналогом.

2. Процесс управляем по ходу выплавки титана, в отличии от второго аналога.

3. Себестоимость его ниже, так как не используются термитные добавки.

Аналогично данной схемы раскрытия работы способа на примере восстановления ТiO2 алюминием пойдут и другие процессы, где будут восстанавливаться металлы, описанные в других аналогах и прототипе.

Как можно отметить, за последние годы к возможности восстановления титана из оксидного сырья резко возрос интерес, так как хлорный метод достаточно трудоемок и экологически достаточно опасен. С другой стороны, за прошедшие пол века далеко изменились технологии производства титана, о чем говорят вновь появившиеся способы электрохимического получения титана из оксидного сырья, такие как кембриджский процесс, OS- процесс, ОКАВЕ процесс и другие.

В отличие от металлотермического восстановления титана за счет магния, кальция, алюминия эти способы напрямую пытаются решить задачу получения титана из его оксидов. В связи с этим данные способы становятся непроизводительными, энергопотребляющими и трудоемкими.

В предлагаемом изобретении способ восстановления титана использует комплексный эффект за счет применения металлотермических, плазмохимических и электрохимических процессов. Их эффективность усиливается введением в реакцию вакуума или давления инертного газа. Оборудование, которое используется для реализации способа, по сложности подобно оборудованию для вакуумно-дугового переплава (ВДП). Переплав готового слитка на печи ВДП удорожает его себестоимость только на 2%. В данном случае это удорожание будет точно таким же. При хлормагниетермическом восстановлении титана методом Кроля это удорожание составляет 26%. То есть полученный металл для его последующей очистки можно переплавлять 13 раз, чтобы достигнуть той же себестоимости.

Экономическая эффективность производства титана на первой стадии:

Для производства первичного титана требуется: Al - 1 часть; TiO2 - 3 части; С - 0,2 части; CaF2 - 0,5 части.

Цена: Al - 4,8$/кг; ТiO2(95%) - 0,4$/кг; С - 0,2$/кг; CaF2 - 0,2$/кг.

Стоимость одного килограмма шихты в смеси будет стоить 1,3$/кг. При производстве примем выход годного 70%, который состоит из 67% Ti и 10% Al, следовательно, на 1 кг полученного продукта будет затрачено материала на сумму 1,69$. Данный продукт без какой-либо очистки можно применить взамен ферротитана и ферроалюминия при производстве высококачественных сталей. При стоимости ферротитана 70%, равного на сегодня 7,5$/кг, стоимость 67% Ti и 10% Аl могут составить ту же сумму, так как в этом сочетании, и титан, и алюминий для стали являются активными раскислителями. Общие затраты, энергия, работа, зарплата и т.п. расходы на 1 кг достигают 0,2$/кг. Поэтому общие затраты на продукцию будут 1,89$/кг при конечной ее цене 7,5$/кг, т.е. общая прибыль составит 5,61$/кг. Данная прибыль достаточно неплохая, если учесть, что в процессе участвует только одно оборудование. Для увеличения прибыли полученные шлаки идут в повторную переработку за счет электролиза алюминия, а так же извлечения остального рутила и флюса.

Литература

[1]. Научно-технический журнал "Титан", №2(19), 2006 г., стр.9-10.

[2]. А.Н.Зеликман. Металлургия тугоплавких редких металлов. - Москва: Из-во "Металлургия", 1986, стр.414-419.

[3]. М.Фримантл. Химия в действии, 2 том. - Москва: Из-во "Мир", 1991 г., стр.189-191.

[4]. Ю.Л.Плинер, С.И.Сучильников, Е.А.Рубинштейн. Алюминотермическое производство ферросплавов и лигатур. - Москва: "Государственное научно-техническое из-во литературы по черной и цветной металлургии", 1963 г., стр.28, 33.

Изобретения относятся к металлургии. Способ производства химически активных металлов и восстановления шлаков включает подачу реакционной шихты, состоящей из соединения получаемого металла и металла-восстановителя, в реакционную зону и нагрев шихты для восстановления металла. При этом реакционную шихту подают в реакционную зону внутренней полости графитового электрода, являющегося анодом, и проводят сначала металлотермическое восстановление внутри электрода. Затем перемещают шихту и при выходе шихты на торец электрода в зону горения дуги продолжают плазменнохимическое и электрохимическое восстановление металла при образовании ванны жидкого металла и шлака. Затем охлаждают металл на кристаллизаторе, являющемся катодом, а шлак сливают во второй кристаллизатор, являющийся катодом, и проводят с помощью второго графитового электрода, являющегося анодом, электролиз металла-восстановителя. Затем его подают на повторный процесс восстановления. Устройство содержит два кристаллизатор, два электрод, корпус, подающее шихту механическое устройство, бункер, патрубок. При этом кристаллизаторы являются катодами. Два электрода являются анодами, причем первый электрод выполнен с центральным отверстием, через которое перемещается шихта в кристаллизатор, за счет механического устройства, расположенного внутри бункера. Второй электрод выполнен цельным. Техническим результатом является удешевление и увеличение скорости процесса и чистота металла. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ получения химически активных металлов, включающий подачу реакционной шихты, состоящей из соединения получаемого металла и металла-восстановителя, в реакционную зону и нагрев шихты для восстановления металла, отличающийся тем, что реакционную шихту, состоящую из соединения восстанавливаемого металла и металла-восстановителя, подают в реакционную зону внутренней полости графитового электрода, являющегося анодом, и проводят сначала металлотермическое восстановление внутри электрода, перемещают шихту и при выходе шихты на торец электрода в зону горения дуги продолжают плазменнохимическое и электрохимическое восстановление металла при образовании ванны жидкого металла и шлака, охлаждают металл на кристаллизаторе, являющемся катодом, а шлак сливают во второй кристаллизатор, являющийся катодом, и проводят с помощью второго графитового электрода, являющегося анодом, электролиз металла-восстановителя, который подают на повторный процесс восстановления.

2. Устройство для получения химически активных металлов, содержащее корпус, подающее шихту из соединения получаемого металла и металла-восстановителя механическое устройство, бункер, патрубок для создания вакуума и подачи инертного газа, отличающееся тем, что оно снабжено двумя кристаллизаторами, подключенными к отрицательному полюсу и являющимися катодами, и двумя графитовыми электродами, подключенными к положительному полюсу и являющимися анодами, причем один графитовый электрод, являющийся анодом, выполнен с центральным отверстием и внутренней полостью для восстановления и перемещения шихты, другой выполнен цельным, а подающее шихту механическое устройство расположено внутри бункера.

3. Устройство по п.2, отличающееся тем, что кристаллизаторы, являющиеся катодами, выполнены в виде конуса или полусферы, при этом объем первого кристаллизатора в 3-10 раз меньше, чем объем второго кристаллизатора.

| ЗЕЛИКМАН А.Н | |||

| Металлургия тугоплавких редких металлов | |||

| - М.: Металлургия, 1986, с.412-419 | |||

| US 2006226027 A1, 12.10.2006 | |||

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ДИСПЕРСНОГО РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296166C2 |

| WO 2005090640 A1, 29.09.2005. | |||

Авторы

Даты

2010-10-20—Публикация

2008-03-28—Подача