Изобретение относится к области синтеза композиционных материалов с металлической матрицей, а именно, к способам получения ленты из металлического композиционного материала, и может быть использовано для получения специальных полуфабрикатов в виде жгутов или лент, состоящих из титана, армированного непрерывными высокопрочными волокнами из карбида кремния.

Металлические композиционные материалы (МКМ) - это металлы или сплавы, усиленные включениями в виде непрерывного волокна или частиц из другого материала, которые повышают сопротивляемость росту трещин в основном материале, увеличивают удельную прочность изделия в направлении армирования. МКМ обладают механическими свойствами, превосходящими свойства большинства металлов, сплавов и композитов с полимерной матрицей, при высоких температурах. Известно, что МКМ имеют более высокое соотношение прочности к плотности и более высокое соотношение жесткости к плотности, а также лучшую усталостную прочность, чем большинство неармированных металлов и некоторые композиты с полимерной матрицей. МКМ могут применяться в стойках фюзеляжа космических челноков, космических аппаратах, поршнях различных типов двигателей, валах, рабочих колес газотурбинного двигателя, тягах и др. изделий.

Известен способ получения металлического материала, заключающийся в том, что в герметичной камере размещают металлическую проволоку, при определенной температуре в камере осуществляют образование газовой фазы галоидного соединения в виде тетрайодида титана, нагревают нить до заданной температуры, а затем осуществляют перенос и термическое разложение тетрайодида титана на поверхности нити с образованием осаждаемой на ее поверхности твердой фазы в виде металлического титана (Роберт Ф. Ролстен. Йодидные металлы и йодиды металлов. Перевод с англ. под ред. чл.-корр. АН СССР Беляева А.И, и д.т.н. Вигдоровича В.Н. Изд. «Металлургия», Москва 1968, стр. 16-17, 431 - 433). В известном техническом решении в качестве металлической нити использовалась неподвижно закрепленная в камере вольфрамовая нить диаметром 0,25 мм и длиной 20 мм. В установке с кипящим слоем тетрайодида титана использвалась неподвижно закрепленная в камере вольфрамовая нить диаметром 0,25 мм и длиной 145 мм, и танталовую нить диаметром 1,0 мм и длиной 75-100 мм. Способ характеризуется разрушением металлической нити в процессе осаждения титана, неравномерной по длине толщиной покрытия, и предназначен для получения титана высокой степени чистоты.

Существенным недостатком известного технического решения являются ограниченные технические возможности, поскольку способ не позволяет получать металлические композиционные материалы в виде лент, полос или листов.

Известен способ получения ленты из металлического композиционного материала, заключающийся в том, что формируют по меньшей мере один слой нитевидного армирующего материала, выполненного в частности из карбида кремния, и в процессе нагрева в вакуумной камере осуществляют внедрение армирующего материала в металлическую матрицу, выполненную из титанового сплава (US 4733816, 1988 г.). В известном техническом решении процесс получения композитного материала осуществляют с помощью пресса с нагреваемыми плитами при температуре 730°С и заданном давлении в течение определенного периода времени, необходимого для формирования матрицы вокруг армирующего материала.

Известен способ получения ленты из металлического композиционного материала, заключающийся в том, что формируют по меньшей мере один слой нитевидного армирующего материала, в частности из карбида кремния и в процессе нагрева в вакуумной камере осуществляют внедрение армирующего материала в металлическую матрицу, выполненную в том числе из титанового сплава (US 5006417, 1991 г.). В известном техническом решении процесс получения ленты осуществляют стандартными металлургическими методами, а именно горячего изостатического прессования, холодного прессования и спекания, литья под давлением, ковки и др.

Наиболее близким из известных по технической сущности и достигаемым результатам является способ получения ленты из металлического композиционного материала, заключающийся в том, что формируют по меньшей мере один слой множества параллельных длинных армирующих волокон, подают армирующие волокна в камеру и в процессе нагрева осуществляют осаждение на поверхности армирующих волокон металлической матрицы, выполненной из титана (US 7005598, 2006 г.) В известном техническом решении армирующие волокна располагают с зазором между ними и последовательно наносят на поверхность армирующих волокон методом PVD (физического осаждения из паровой фазы) металлическое покрытие, и подвергают соединению, которое происходит путем плоского плавления металла покрытия с образованием металлической матрицы, окружающей армированные волокна.

Общими существенными недостатками известных технических решений является сложность их реализации, обусловленная применением ряда последовательных процессов для создания структуры композиционного материала, обеспечивающей требуемые характеристики получаемых изделий.

Техническая проблема, решаемая заявляемым изобретением, заключается в расширении арсенала технических средств, а, именно в создании способа получения ленты из металлического композиционного материала, обеспечивающего возможность упрощения процесса изготовления.

Технический результат, достигаемый при реализации предлагаемого изобретения, заключается в реализации его назначения, т.е. в создании способа получения ленты из металлического композиционного материала, обеспечивающего получение требуемых свойств за счет регулирования толщины матричного слоя.

Заявленный технический результат достигается за счет того, что при осуществлении способа получения ленты из металлического композиционного материала, заключающегося в том, что формируют по меньшей мере один слой множества параллельных длинных армирующих волокон, подают армирующие волокна в камеру и в процессе нагрева осуществляют осаждение на поверхности армирующих волокон металлической матрицы, выполненной из титана, согласно предлагаемому техническому решению армирующие волокна располагают с возможностью контакта между ними, при температуре 170-200°С осуществляют образование в камере газовой фазы галоидного соединения в виде тетрайодида титана, подают армирующие волокна в камеру и нагревают их до температуры 1100-1400°С, а затем осуществляют перенос и термическое разложение тетрайодида титана на поверхности армирующих волокон с образованием осаждаемой на поверхности волокон твердой фазы в виде металлического титана, и газообразной фазы в виде паров йода, причем процесс образования газовой фазы тетрайодида титана осуществляют в виде непрерывного замкнутого цикла, армирующие волокна подают непрерывно, а толщину осаждаемой металлической фазы в процессе получения ленты регулируют за счет образования дийодида титана при повышении температуры в камере до 400-550°С.

Существенность отличительных признаков технического решения подтверждается тем, что только совокупность всех признаков, описывающая предлагаемое техническое решение, позволяет обеспечить решение поставленной технической проблемы с достижением заявленного технического результата.

Изобретение поясняется следующим подробным описанием и иллюстрациями, где:

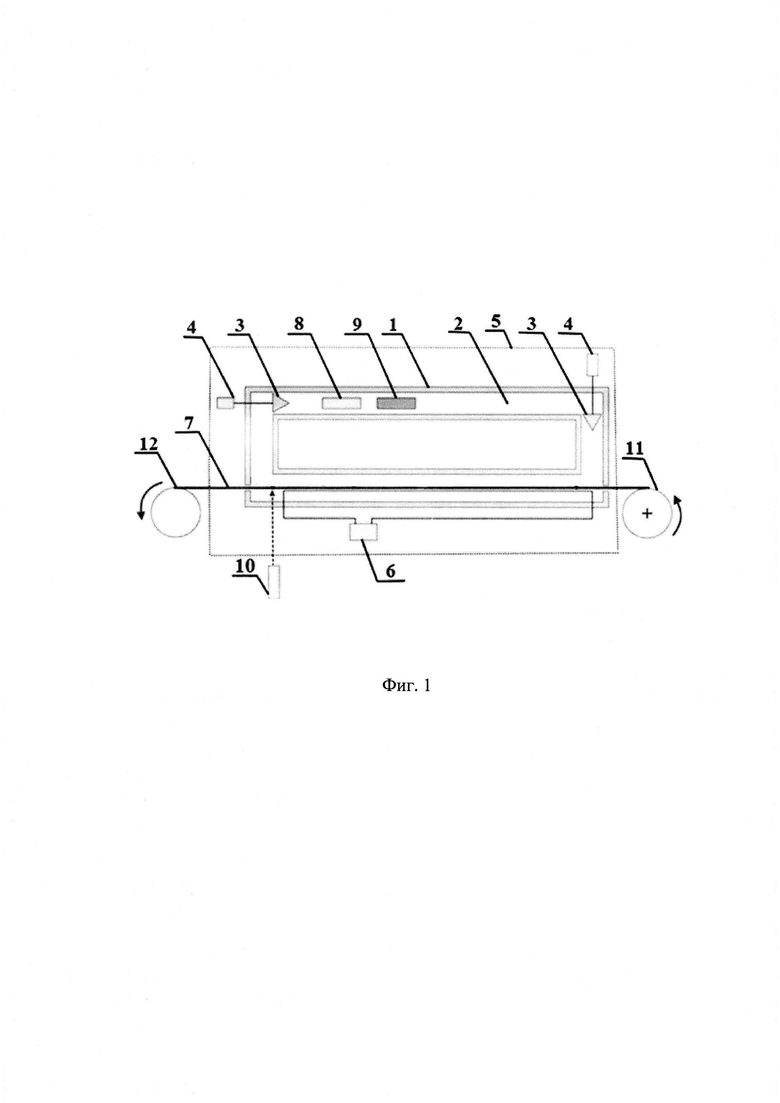

- на фиг. 1 изображено устройство для реализации способа;

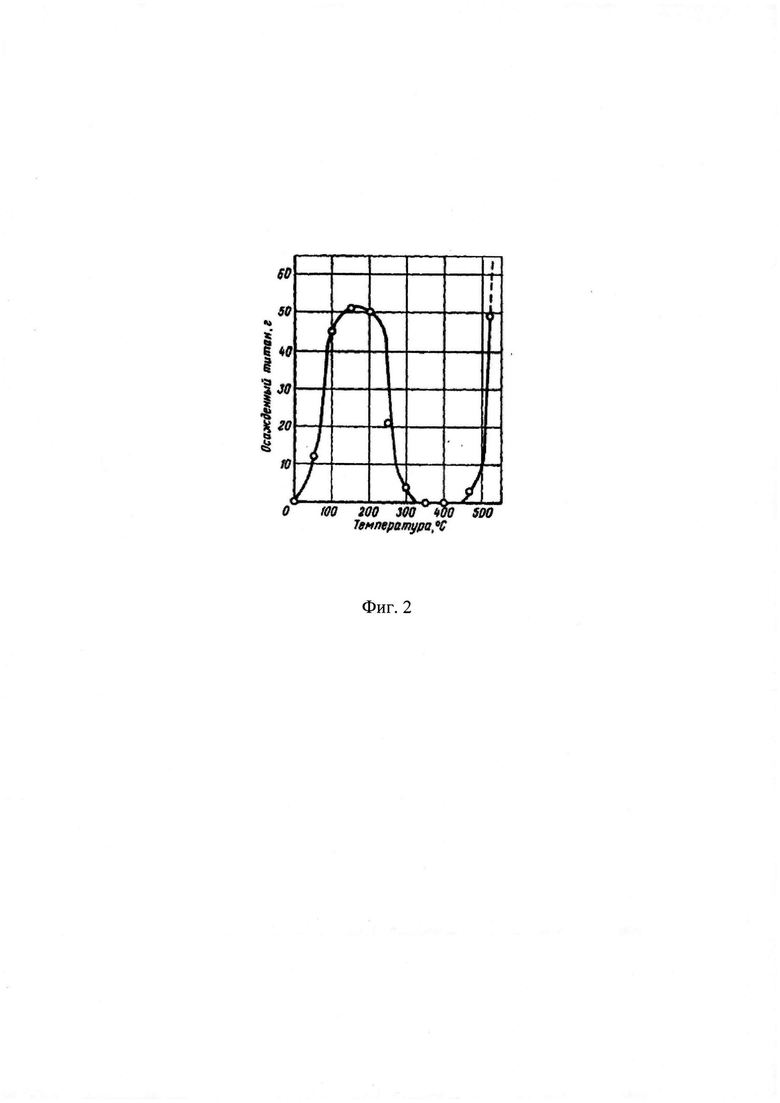

- на фиг. 2 изображен график зависимости массы осажденного титана от температуры реактора.

На чертеже приняты следующие обозначения:

1 - реактор;

2 - камера;

3 - замкнутый канал;

4 - вентиляторы;

5 - печь;

6 - источник нагрева;

7 - армирующие волокна;

8 - герметичная ампула;

9 - титановая губка;

10 - бесконтактный пирометр;

11 - подающий устройство;

12 - приемное устройство.

Устройство для реализации способа получения ленты из металлического композиционного материала выполнено в виде реактора 1, содержащего камеру 2 с замкнутым каналом 3 и установленными в последнем вентиляторами 4. Реактор 1 расположен в низкотемпературной печи 5 (см. фиг. 1).

Способ получения ленты из металлического композиционного материала реализуется следующим образом.

На подающем устройстве 11 формируют по меньшей мере один слой из множества параллельно расположенных и контактирующих между собой длинных армирующих волокон 7, выполненных, например, из карбида кремния. В качестве армирующих волокон 7 могут также использоваться волокна из карбида кремния, бора. При этом в качестве металла матрицы используют сплавы на основе титана. В замкнутый канал 3 реактора 1 помещают герметичную ампулу 8 с клапаном (на чертеже не показан), заполненную кристаллами йода, и измельченную титановую губку 9, или титановый порошок. Замкнутый канал 3 продувают при помощи вентиляторов 4 инертным газом (например аргоном) таким образом, чтобы кислород был вытеснен из камеры 2. После вытеснения кислорода при непрерывно действующих вентиляторах 4 нагревают реактор 1 при помощи печи 5 до установившейся в камере 2 температуры 170-200°С. Для контроля температуры в замкнутом канале 3 используется бесконтактный пирометр 10. После этого открывают клапан герметичной ампулы 9 и осуществляют реакцию взаимодействия между кристаллами йода и титановой губкой 9 с образованием газовой фазы галоидного соединения в виде тетрайодида титана (TiI4). При этом кристаллы йода вводятся в камеру 2 в таком количестве, чтобы образовать оптимальное давление паров йодида титана, необходимое для обеспечения наибольшей толщины отложения металлического титана на нагретой поверхности армирующих волокон 7. В камеру 2 йод вводится в пределах от 25 до 80 г/л (25 г йода на 500 г Ti). При помощи источника 6 нагрева, выполненного, например, в виде инфракрасного нагревателя, или источника тока, нагревают армирующие волокна 7 до температуры 1100-1400°С. В результате под действием вентиляторов 4 осуществляется перенос паров тетрайодида титана на нагретую поверхность армирующих волокон 7, при взаимодействии с которой происходит термическое разложение паров тетрайодида титана на металлическую (Ti) и газовую (I) фазы, и последующее осаждение и наращивание слоя титана на поверхности армирующих волокон 7. При этом высвобождающаяся газовая фаза в виде паров йода под действием вентиляторов 4 вновь реагирует с титановой губкой 9, непрерывно возобновляя заданную концентрацию паров тетрайодида в камере 2. Таким образом, процесс осуществляется в виде непрерывного замкнутого цикла. Слой из армирующих волокон 7 непрерывно подают в камеру 2 с подающего устройства 11 на приемное устройство 12. В процессе перемещения армирующих волокон 7 регулируют толщину осаждаемой металлической фазы. С этой целью увеличивают температуру в камере 2 в диапазоне 400 - до 550°С. Происходит уменьшение процесса образования и термического разложения тетрайодида титана, и одновременно происходит образование нелетучего дийодида титана (TiI2) (см. фиг. 2), В результате последовательно снижается процесс осаждения твердой фазы на поверхности армирующих волокон 7, что позволяет регулировать толщину матричного слоя.

Таким образом, расположение армирующих волокон с возможностью контакта между ними, осуществление образования в камере газовой фазы галоидного соединения в виде тетрайодида титана при температуре 170-200°С, нагрев армирующих волокон до температуры 1100-1400°С и последующий перенос и термическое разложение тетрайодида титана на поверхности армирующих волокон с образованием осаждаемой на поверхности волокон твердой фазы в виде металлического титана, и газообразной фазы в виде паров йода в процессе непрерывного замкнутого цикла, непрерывная подача армирующих волокон, и регулирование толщины осаждаемого слоя металлического титана за счет образования дийодида титана при повышении температуры в камере до 400-550°С обеспечивает достижение технического результата, заключающегося в реализации его назначения, т.е. в создании способа получения ленты из металлического композиционного материала, обеспечивающего получение требуемых свойств за счет регулирования толщины матричного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕВОЛОКНА И МЕТАЛЛА | 2020 |

|

RU2731699C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, АРМИРОВАННОГО НИТЕВИДНЫМИ СТРУКТУРАМИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2049151C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ КОМПЕНСАЦИИ КОСТНЫХ ДЕФЕКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2601371C1 |

| Способ получения полуфабриката для изготовления металлического композиционного материала | 2015 |

|

RU2610189C1 |

| Способ упрочнения элементов турбомашины металломатричным композитом и установка для его осуществления | 2019 |

|

RU2724226C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 1996 |

|

RU2115754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| Способ получения композиционного материала алюминий-титан | 2023 |

|

RU2799643C1 |

Изобретение относится к области синтеза композиционных материалов с металлической матрицей, а именно к способам получения ленты из металлического композиционного материала, и может быть использовано для получения специальных полуфабрикатов в виде жгутов или лент, состоящих из титана, армированного непрерывными высокопрочными волокнами из карбида кремния. Способ заключается в том, что формируют по меньшей мере один слой множества параллельных длинных армирующих волокон, расположенных с возможностью контакта между ними, при температуре 170-200°С осуществляют образование в камере газовой фазы галоидного соединения в виде тетрайодида титана, непрерывно подают армирующие волокна в камеру и нагревают их до температуры 1100-1400°С, а затем осуществляют перенос и термическое разложение тетрайодида титана на поверхности армирующих волокон с образованием осаждаемой на поверхности волокон твердой фазы в виде металлического титана и газообразной фазы в виде паров йода, причем процесс образования газовой фазы тетрайодида титана осуществляют в виде непрерывного замкнутого цикла, а толщину осаждаемой металлической фазы в процессе получения ленты регулируют за счет образования дийодида титана при повышении температуры в камере до 400-550°С. 2 ил.

Способ получения ленты из металлического композиционного материала, включающий формирование по меньшей мере одного слоя множества параллельных длинных армирующих волокон, подачу армирующих волокон в камеру и в процессе нагрева осуществление осаждения на поверхности армирующих волокон металлической матрицы, выполненной из титана, отличающийся тем, что армирующие волокна располагают с возможностью контакта между ними, при температуре 170-200°С осуществляют образование в камере газовой фазы галоидного соединения в виде тетрайодида титана, подают армирующие волокна в камеру и нагревают их до температуры 1100-1400°С, а затем осуществляют перенос и термическое разложение тетрайодида титана на поверхности армирующих волокон с образованием осаждаемой на поверхности волокон твердой фазы в виде металлического титана и газообразной фазы в виде паров йода, причем процесс образования газовой фазы тетрайодида титана осуществляют в виде непрерывного замкнутого цикла, армирующие волокна подают непрерывно, а толщину осаждаемой металлической фазы в процессе получения ленты регулируют за счет образования дийодида титана при повышении температуры в камере до 400-550°С.

| US 7005598 B2, 28.02.2006 | |||

| Композиционный материал | 1976 |

|

SU643088A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1990 |

|

RU2016702C1 |

| GB 1277591 A, 14.06.1972 | |||

| ОПАЛУБКА | 1992 |

|

RU2088731C1 |

| CA 895259 A, 14.03.1972. | |||

Авторы

Даты

2024-08-22—Публикация

2023-12-08—Подача