( СОСТАВ ДЛЯ КРЕПЛЕНИЯ НЕУСТОПЧИВЫХ ПОРОД

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный раствор | 1989 |

|

SU1726731A1 |

| ГАЗОЦЕМЕНТНЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2014 |

|

RU2552261C1 |

| Способ повышения нефтеотдачи пластов путем воздействия щелочным раствором поверхностно-активного вещества | 2021 |

|

RU2778920C1 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЕСКОПРОЯВЛЯЮЩИХ СКВАЖИН | 2009 |

|

RU2387806C1 |

| СПОСОБ УКРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2014 |

|

RU2581861C1 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 1999 |

|

RU2172811C2 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1999 |

|

RU2154084C1 |

| Пластичная композиция для изоляции притока пластовых вод в скважине и крепления призабойной зоны пласта и способ ее применения | 2016 |

|

RU2627786C1 |

| СПОСОБ УКРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2018 |

|

RU2684625C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ДЛЯ НАКЛОННО-НАПРАВЛЕННЫХ, ГОРИЗОНТАЛЬНЫХ СКВАЖИН И ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ (ВАРИАНТЫ) | 2001 |

|

RU2186820C1 |

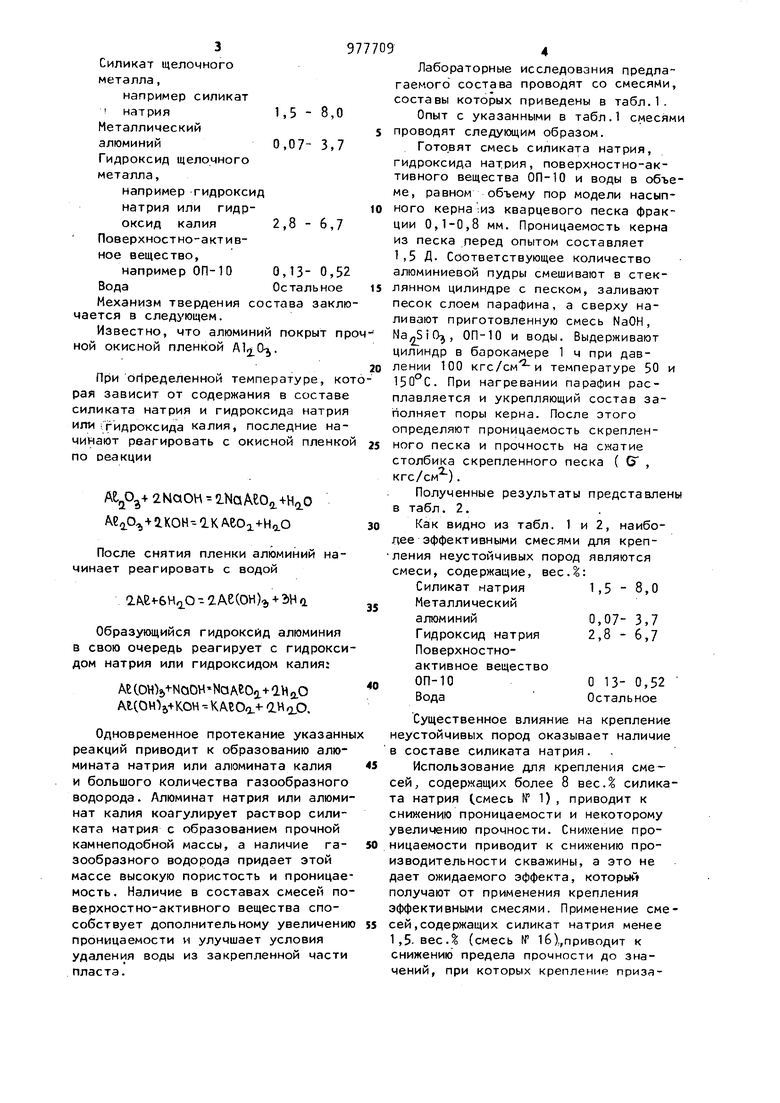

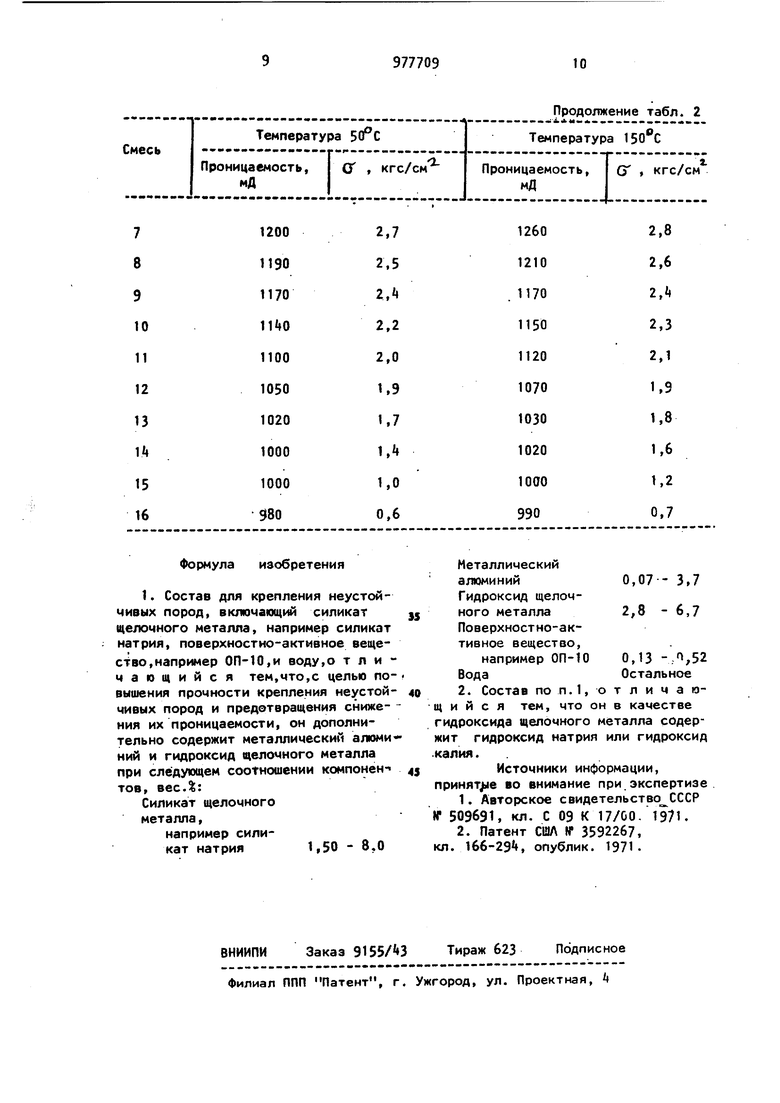

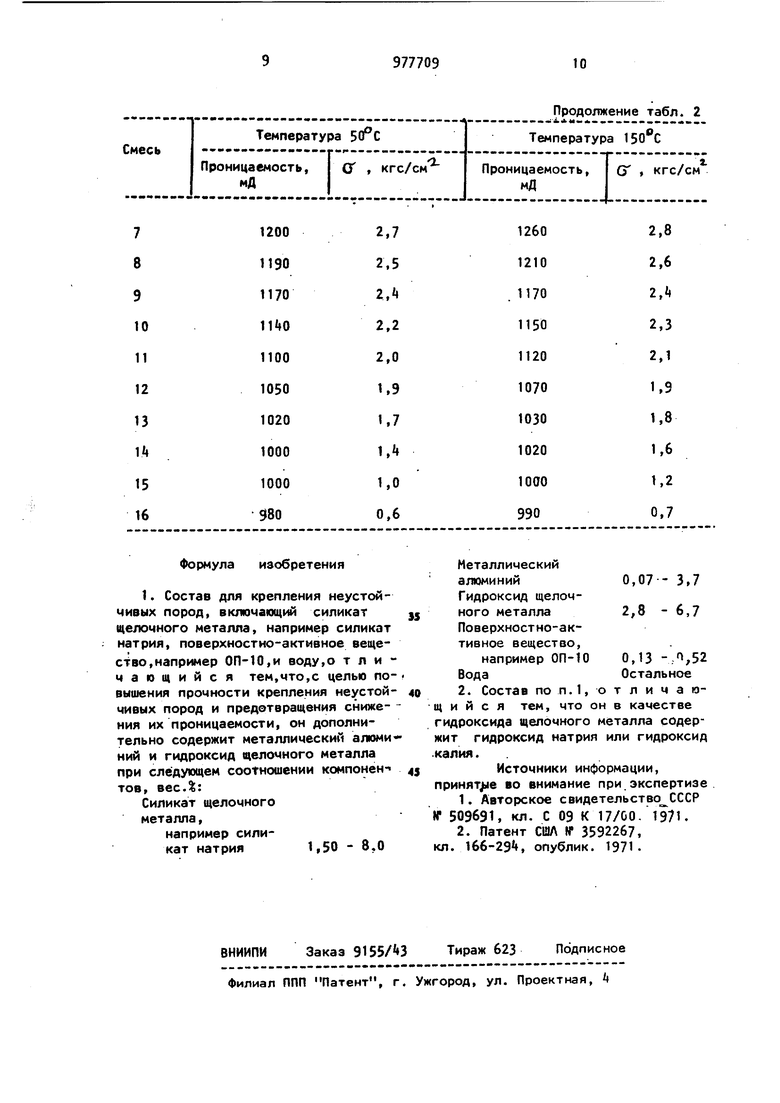

Изобретение относится к нефтяной и газовой Промышленности и может бы использовано для крепления неустойчивых пород при добыче углеводородо а также термальных вод. Известен состав для крепления неустойчивых пород, включающий мочевинофурфуролформальдегидную см.олу и в качествекислотного отвердителя щавелевую и ортофосфорнукз кислоту 1. Основными недостатками примененя этого состава являются ограниченность использования состава до бОУО С; снижение проницаемости пласта из-за отсутствия газообразных про- дуктов реакции в процессе твердения Наиболее близким к предлагаемому является состав,включающий силикат щелочного металла, например силикат натрия, поверхностно-активное вещество, например ОП-10, и воду 23. Основным недостатком известного состава является низкая прочность крепления и уменьшение проницаемости в -6 раз по сравнению с первоначальной . Экспериментально устаноЕзлено, что при проведении крепления неустойчивых пород с проницаемостью 1500 мД известным составом проницаемость составляет 300 мД, а прочность 0,3 кгс/см. Цель изобретения - повышение прочности крепления неустойчивых пород и предотвращение снижения их проницаемости. Поставленная цель достигается тем, что состав, включающий силикат щелочного металла, например силикат натрия, поверхностно-активное вещество, например ОП-10, и воду. дополнительно содержит металлический алюминий, гидроксид щелочного металла при следующем соотношении компонентов, вес.%: Силикат щелочного металла, например силикат натрия1,5 - 8,0 Металлический алюминий0,07 3,7 Гидроксид щелочного металла, например гидроксид натрия или гидроксид калия 2,8 - 6,7 Поверхностно-активное вещество, например ОП-10 0,13- 0,52 ВодаОстальное Механизм твердения состава заклю чается в следующем. Известно, что алюминий покрыт пр ной окисной пленкой . При определенной температуре, ко рая зависит от содержания в составе силиката натрия и гидроксида натрия или iгидроксида калия, последние начинают реагировать с окисной пленко по реакции At, 2 Na ОН iNa Aeo.j. -t-H, Ae-iO -v икон--IK Aeoi+H, После снятия пленки алюминий начинает реагировать с водой 2./kei-6H,j O--2-Ае(ОН) а Образующийся гидроксид алюминия в свою очередь реагирует с гидрокси дом натрия или гидроксидом калия: At coH)+NaoHNa ,+1} 2.0 AlCOHlj+KOH К AtOa- - 1Н О, Одновременное протекание указанн реакций приводит к образованию алюмината натрия или алюмината калия и большого количества газообразного водорода. Алюминат натрия или алюми нат калия коагулирует раствор силиката натрия с образованием прочной камнеподобной массы, а наличие газообразного водорода придает этой массе высокую пористость и проницае мость . Наличие в составах смесей по верхностно-активного вещества способствует дополнительному увеличени проницаемости и улучшает условия удаления воды из закрепленной части пласта. Лабораторные исследования предлагаемого состава проводят со смесями, составы которых приведены в табл.1. Опыт с указанными в табл.1 смесями проводят следующим образом. Гото.вят смесь силиката натрия, гидроксида натрия, поверхностно-активного вещества ОП-10 и воды в объеме, равном объему пор модели насыпного керна ;из кварцевого песка фракции 0,1-0,8 мм. Проницаемость керна из песка перед опытом составляет 1,5 Д. Соответствующее количество алюминиевой пудры смешивают в стеклянном цилиндре с песком, заливают песок слоем парафина, а сверху наливают приготовленную смесь NaOH, ОП-10 и воды. Выдерживают цилиндр в барокамере 1 ч при давлении 100 кгс/см и температуре 50 и 150°С. При нагревании парафин расплавляется и укрепляющий состав заполняет поры керна. После этого определяют проницаемость скрепленного песка и прочность на сжатие столбика скрепленного песка ( G , кгс/см ). Полученные результаты представлены в табл. 2. Как видно из табл. 1 и 2, наиболее эффективными смесями для крепления неустойчивых пород являются смеси, содержащие, вес.: Силикат натрия 1,5 - 3,0 Металлический алюминий0,07- 3,7 Гидроксид натрия 2,8 - 6,7 Поверхностноактивное вещество ОП-10О 13- 0,52 ВодаОстальное Существенное влияние на крепление неустойчивых пород оказывает наличие в составе силиката натрия. Использование для крепления смесей, содержащих более 8 вес. силиката натрия Ссмесь № 1), приводит к снижению проницаемости и некоторому увеличению прочности. Снижение проницаемости приводит к снижению производительности скважины, а это не дает ожидаемого эффекта, который получают от применения крепления эффективными смесями. Применение смесей, содержащих силикат натрия менее 1,5- вес. (смесь № 1б),,приводит к снижению предела прочности до значений, при которых крепление призабойной зоны пласта для большинства скважин не дает эффекта, так как при наличии небольших возмущений в скважине цемент разрушается. Введение в состав металлического алюминия способствует получению высокопроницаемого и прочного цемента Гидроксид натрия добавляется в соста для ускорения протекания химической реакции. Из табл,2 видно, что повышение температуры выше 5(С практически не оказывает существенного влияния на проницаемость и прочность неустойчивых пород. При приготовлении и применении состава для обработки пласта с температурой 60 С работы проводят следующим образом. К пресной воде добавляют поверхностно-активное вещество и перемешивают в течении 20 мин, затем добавля ют силикат натрия и перемешивают в течении 1 ч до полного его растворения. В полученный раствор добавляют ГИДРОКСИД натрия или гидроксид,калия и перемешиван т 10 мин. В последующем добавляют алюминиевую пудру и перемешивают 30МИН до равномерного распределения частиц алюминия в жидкости. При подготовке скважины к обработке забой скважины очищают от песчаной пробки, оттесняют нефть из призабойной зоны и охлаждают ее .до ( 0, водным раствором поверхностно-активного вещества, определякгг приемистость. После этого приготовленный состав закачивают и размещают его в призабойной зоне. Выдерживают состав в пласте 2 ч для восстановления плас товой температуры до . При этой температуре в предлагаемом составе начинается реакция, сопровождающая ся его твердением. При приготовлении и применении состава для обработки пласта с температурой более 100°С работы прово дятся следующим образом. При подготовке скважины к обработ ке забой ее очищают от песчаной проб ки и определяют приемистость. Готовят состав смешивая 0,5 водного рас вора поверхностно-активного вещества совместно с алюминиевой пудрой в течение 20 мин. Затем осуществляют закачку данного состава для оттесне ния нефти из призабойной зоны пласта и размещения алюминиевой пудры в обрабатываемом интервале. Закачиваемая смесь одновременно является оттесняющей жидкостью и жидкостыо-алюминоносителем. Предварительная закачка алюминиевой пудры перед закачкой состава для крепления неустойчивых пород необходима для предотвращения образования цементного камня в НКТ в высокотемпературных скважинах. Вслед за оттесняющим раствором прокачивают разделительную пробку 0,3 м воды. После прокачки пробки закачивают состав для крепления неустойчивых пород, приготовленный следующим образом. К пресной воде добавляют поверхностно-активные вещества, например ОП-10, и перемешивают 20 мин, затем добавляют силикат натрия и перемешивают 1 ч до полного его растворения. В полученный раствор добавляют гидроксид натрия и перемешивают 10 мин. В высокотемпературном пласте X с температурой .SO-ISO C) в результате химической реакции происходит затвердение раствора, при котором порода приобретает повышенную механичес- , кую прочность при сохранении проница- емости. Вследствие малой вязкости состава, близкой к вязкости воды, предлагаемый состав легко может нагнетаться в мелкозернистые водопроницаемые пласты с малым коэффициентом приемистости, где применение других методов закрепления - полимеризации, цементации - неприменимо ввиду малого размера пор породы. Вещества, входящие в состав для крепления, недефицитны н недороги. Проведенная таким составом обработка призабойной зоны позволяет увеличить межремонтньм период, исключить износ подземного оборудования и дополнительно получить 500 т нефти на одну обработку. Дополнительная добыча подсчитана исходя из того,что средний дебит нефти составляет QH т/сут, скважина в ожидании ремонта простаивает 15-20 сут, а в течении года тре15уется 8-12 ремонтов по каждой скважине, осложненной пескообразованием. При средней себестоимости товарной продукции 13 Р/т экономический эффект составит не менее 10 тыс.руб. на одну обработку скважины.

Т а б л и ц а - 1

Продолжение табл. 2

Авторы

Даты

1982-11-30—Публикация

1981-04-03—Подача