(54) АВТОМАТИЧЕСКОЕ ГЛУБИННОЕ УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ СТВОЛА СКВАЖИНЬТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое глубинное устройство для перекрытия ствола скважины | 1979 |

|

SU859609A1 |

| Автоматическое глубинное устройство для перекрытия ствола скважин | 1982 |

|

SU1086125A2 |

| СПОСОБ ПРОВЕДЕНИЯ ПОДЗЕМНОГО РЕМОНТА СКВАЖИНЫ ДЛЯ СМЕНЫ ГЛУБИННО-НАСОСНОГО ОБОРУДОВАНИЯ БЕЗ ВОЗДЕЙСТВИЯ НА ПЛАСТ | 2015 |

|

RU2592903C1 |

| Скважинный клапан-отсекатель | 2002 |

|

RU2224087C2 |

| Устройство для перекрытия скважины | 1978 |

|

SU819310A1 |

| Устройство для перекрытия скважины | 1980 |

|

SU960422A1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОГО ИССЛЕДОВАНИЯ ПЛАСТА ДОБЫВАЮЩЕЙ СКВАЖИНЫ (ВАРИАНТЫ) | 2015 |

|

RU2598256C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН ВЫРАВНИВАНИЯ ДАВЛЕНИЯ В СКВАЖИНЕ И СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА | 2013 |

|

RU2531692C2 |

| Устройство для бурения скважин | 1974 |

|

SU950897A1 |

| СКВАЖИННЫЙ КЛАПАН-ОТСЕКАТЕЛЬ | 2002 |

|

RU2227205C2 |

Изобретение относится к нефтедобыче, Б частности к конструкциям глубинных устройств, которые автоматически производят перекрытие ствола скважины после прекращения отбора яоздкости из скважины как при фонтанном, так и при механизнровавном способе ее добычи.

Известно устройство для перекрытия ствола скважины, содержащее помещенный в пакере корпус с размещенным в нем подпружиненным стаканом, клапанный узел и уравнитешляые клапаны. Устройств во свободно псомещено в пакере, а клапанный узел и один из уравнительных кла панов смонтированы в самостоятельном корпусе, присоединенном к нижнему концу пакера, причем в подвижном стакане выполнено гнездо, в крторое посажено замковое устройство, снабженное штуцером (1

Известное устройство обеспечивает перекрытие ствола скважины автоматически при увеличения дебита выше ош№мального и позволяет производить работы по ремонту глубинного оборудования скважины без ее глушения. Однако9для пуска скважины в эксплУатаикк, оборудованной вышеуказанным устройством, в колонне люфтовьк труб необходимо создавать избыточное давле гае или на скребковой, прбвблоке опустить & скважйну грузик, который ставит верхний уравнительный клапан в положение Опфыто,

10 т.е. устройство является полуавтоматическим, так как не обеспечивает автоматического открытия клапана для прохода добьюаемой жидкости при пуске скважины в работу.

15

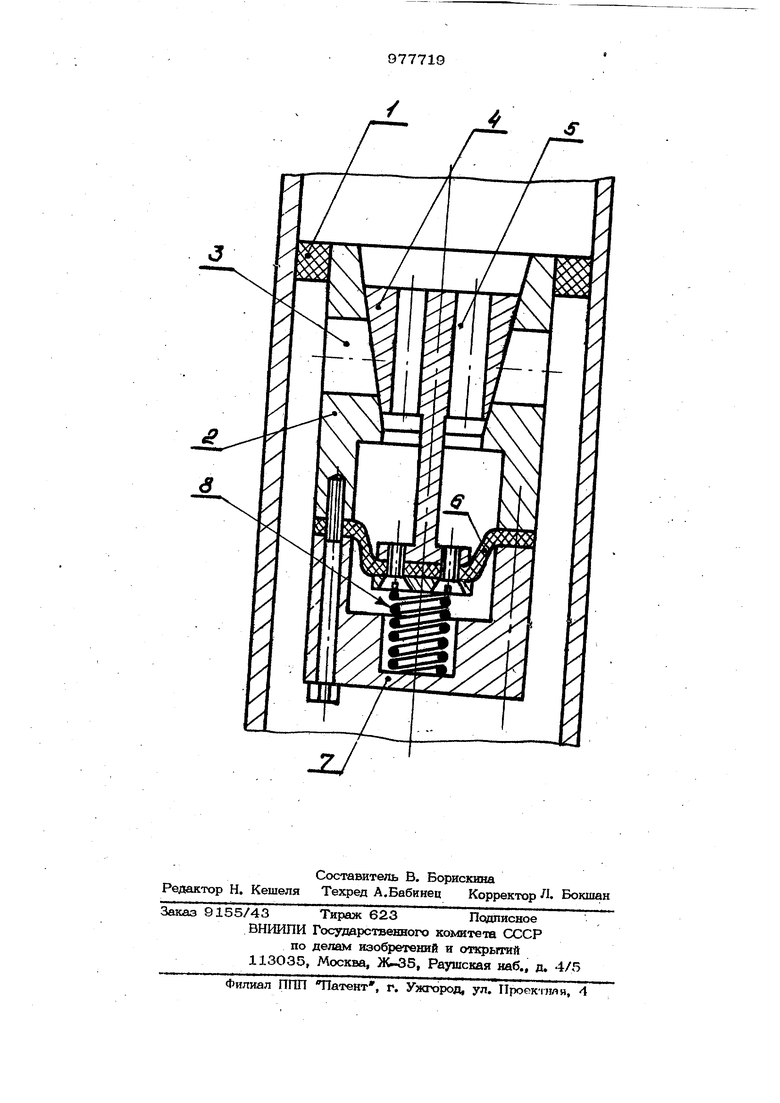

Наиболее близким к предлагаемому является автоматическое глубинное ус ройство для перекрытия отвела скважины перед подземным ремонтом, включающее

20 устанавливаемый на пакере цилнндричеокий корпус с радвал сыми кавалами с раз мещенным внутри него подпружиненным золотником и упорным элементом. При эксплуагации скважины давление над пакерскм уменьшается иэ-еа понижения уровня жидкости в скважине. В резул тате увеличения перепада давлений нижний поршень, преодолевая усилие нижней пружины, перемещается вверх, пока вилка не поднимет золотник и не обшит подпакерное пространство через отверстия в корпусе с внутренним пространством устройства. Вследствие увеличения давления жидкости во внутреннем прост ранстве устройства золотшш, преодолевая усилие верхней пружины, поднимается еше выше, пока подпакерное пространство не сообщится с надпакерным. С этого моменте начинается движение жидкосч тя через устройство. Ксхгда насос в.скважине остановлен или остановлена скважина, эксплуатируемая фонтанным способом, расход жидкост через глубинное устройство уменьшается. Соответственно уменьшается и зазор между золотником и отверстиями патрубк до тех пор, noica золотник под действием собственного веса и усилия пружины, пе рекрыв отверстия, не разобщит простран- ство над пакером и под ним. После этого скважина готова к подзе мно му р емонту. Известное устройство является полностью автоматическим, так как оно oGec печивает перекрытие ствола скважины щш пре) отбора из нее жидкости и со«;пнняет подпакерное пространство с вадпакецжым при пуске скважины в работу без проведеиня каких-чпибо дополни- тельных сш заций 2 J . Однако известное устройство для пере 1ФЫТИЯ ствола скважины имеет сущее i ванные недостатки. Во время добычи жидкости из скважины верхняя пружина постояшо находится в максимально нагруженном состоянии и подвергается циклическим зиаксаёременным шопрузкам. Это может привести к преждевременному выходу пружины из строя и, как след ствие, к ум 1ьшению срока уст ройства в целом. Работа устройства связана со значительными осевыми перемепсениями подпружиненного золотяика штока, связавHotx) с нижним поришем. Поэтому в процессе эксплуатации известного устройст ва происходит бьютрый изаос трущихся доверхностей, что в конечном счете приводот к нарушению герметичности сопряжений между нюкним цитищщюм с нижним поршнем и упорным элементом со штоком Нар гшение герметичности хотя бы в одно ИЗ указанных сопряжений приводит к тому, что замкнутая полость, образованная внутренней поверхностью корпуса и ограниченная упорным элементом (упорным диском) и диом корпуса, поступенно заполняется откачиваемой из скважины агрессивной жидкостью. А при заполнении вышеуказаннйй полости откачиваемой из сквазюшы Ж1Щкостью нижний поршень заклинивается в нижнем положении и устройство выходит из строя. Кроме того, известное устройство сложно по конструкции и имеет достаточ но много сопряжений, точность изготовления которых влияет на работоспособность устройства. Цель изобретения - повьпиение надежрости работы устройства путем предотврашения заклинивания упорного элемента. Поставленная цель достигается тем, что в устройстве, включающем устанавливаемый на пакере цилиндрический корпус с радиальньшя каналами с размещенными внутри него подпружиненньш золотникам и упорным элементом, последний выполнен в виде диафрагмы, а сопрягаемые поверхности золотника и корпуса вььполнены конусными, причем золотник имеет аксиальный канал. На чертеже приведена схема устройст:ва для перекрытия ствола скважины. Устройство содержит устанавливаемый на пакере 1 корпус 2 с радиальными отверстиями 3, в котором размещен подвижный золотник 4 с аксиальными каналами 5, который жестко связан с эластичной диафрагмой 6, подпружиненной со стороны глухого два корпуса 7 пружиной 8. Устройство работает следующим образом. После спуска насоса в скважину на заданную глубину и пуска его в работу давление в пространстве над пакером, а следовательно и диа4фагмой, уменьшает ся из-ва понижения уровня жидкости в скважине. В результате под действием усилия пружины 8 диафрагма 6 перемешается вверх и перемещает вверх жест. ко св51занный с ней подвижный золотник 4. С этого момента начинается движение пластовой жидкости через радиальные отверстия 3, аксиальные каналы 5 и через скважину - на поверхность, т.е. начинается эксплуатация скважины. После остановки насоса давление в пространстве над пакером, а следовательно и диафрагмой, увеличивается за счет повышения уровня жидкости в сква жине. В результате диа ЧРвгма 6 перемещается вниз, преодолевая сопротивление пружин 8, и перемешает подвижный золотник 4, который перекрьшает радиальшле отверстия 3, выполненные в Kopiyce 2. При этом подпаг ерное тфостранство разъединяется с надпакерним, скважина перекрыта. Благодаря , что торец корпуса со стороны пружины выполнен глухим, а эластичная диафрагма обеспечивает надежную герметизашсво полости, образован ную внутренней поверхностью корпуса, его дном и диафрагмой, скважинная жид- ,кость не попадает в эту полость и тем самым полностью исключается заклинивание подвижных частей устройства. Вместе с тем соединение эластияной диафрагмой рдиой стороной с зопотником а другой - с его пружиной в совокупности с наличием аксиальных сквозных каналов в золотнике, кроме надежной герметизации внутренней полостиустройства, обеспечивает его надежную заботу при минимальном число его деталей, чем обеспечивается одновременно и упрощение его конструкции. Использование предлагаемого изобретения уменьшает количество подземных ремонтов по замене устройства, увеличивает текущую нефтедобычу и уменьшает тоимость устройства. Формула изобретения Автоматическое глубинное устройство для перекрытия ствола скважины, вклк чающее ухлшхавливавмый на пакере цилиндрический корпус с радиальными кана пами с размешенными внутри него пружиненным золотникам и упорньАД элементом, отличающееся тем, что, с целью повышения надежности ра боты устройства путем предотвращения закшшивадшя упорного элемента, последний выполнен в виде диафрагмы, а сопрягаемые поверхности золотника и корпуса выполнены конусными, причем золотник имеет аксиальный канал. Источники информации, принятые во внимание при 1.Авторское свидетельство ССОР № 432278, кл. Е 21 В 43/12, 1968. 2.Авторское свидетельство СССР № 184207t кл. Е 21 В 33/12, 1965 (прототип).

Авторы

Даты

1982-11-30—Публикация

1981-02-16—Подача