(54) РАСПРЕДЕЛИТЕЛЬ ЖИДКОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Выпарной аппарат | 1977 |

|

SU731983A1 |

| Устройство для распределения жидкости | 1973 |

|

SU731982A1 |

| ВЫПАРНОЙ АППАРАТ | 2006 |

|

RU2323762C1 |

| ВЫПАРНОЙ АППАРАТ С ПАДАЮЩЕЙ ПЛЕНКОЙ | 2007 |

|

RU2323761C1 |

| Пленочный выпарной аппарат | 1979 |

|

SU854410A1 |

| Тепломассообменный аппарат | 1989 |

|

SU1669476A2 |

| Аппарат для выпаривания жидкостей | 1976 |

|

SU906586A1 |

| Пленочный выпарной аппарат | 1979 |

|

SU874085A1 |

| Пленочный выпарной аппарат | 1971 |

|

SU636003A2 |

| Выпарной аппарат | 1977 |

|

SU700152A1 |

Изобретение касается конструкций распределителей жрщкости и может быть использовано для распределения жидкостей в термомассообменных аппаратах, например в выпарных.

Известны распределители, содержащие обечайку, установленную по периферии трубной решетки массообменного аппарата и образующую со стенками корпуса аппарата переточный канал . для жидкости 1.

Основным недостатком этих уст- , ройртв является то, что при -периферийной раздаче жидкости нельзя обеспечить равномерное поступление жидкости во все трубы, особенно в аппараты с большими диаметрами трубных решеток. Количество жидко.сти, поступающей в трубки, будет уменьшаться в направлении от периферии к центру в связи с понижением в том же направлении уровня слоя жидкости на трубной решетке. Неравномерность еще более усугубляется тем, что практически невозможно обеспечить точную горизонтальность трубной решетки по всей ее поверхности.

Наиболее близким к изобретению по достигаемому эффекту является распределитель жидкости, содержащий

вертикальный корпус и отражательные козырьки, наклонно закрепленные по высоте корпуса 2.

Преимущества многоконусного оросителя перед другими разбрызгивающими устройстваьЛи заключается в том, что с помощью его обеспечивается достаточно равномерное позонное орошение всей трубной решетки. Ороситель

10 компатен, не имеет движущихся частей, может быть легко смонтирован и демонтирован без разборки аппарата (через люк) , доступ к трубкам свободный, металлоемкость незначитель15на. Однако применительно к выпарным аппаратс1м распределитель имеет некоторые недостатки. Например, он плохо работает на загрязненных жидкостях, так как распределение жидкости на

20 конусе осуществляется через узкие щели, образованные между соосно установленными вертикальными патрубками, соединенными с конусами. Достаточно трудоемко изготовление и самих конусов (точение на токарных станках),

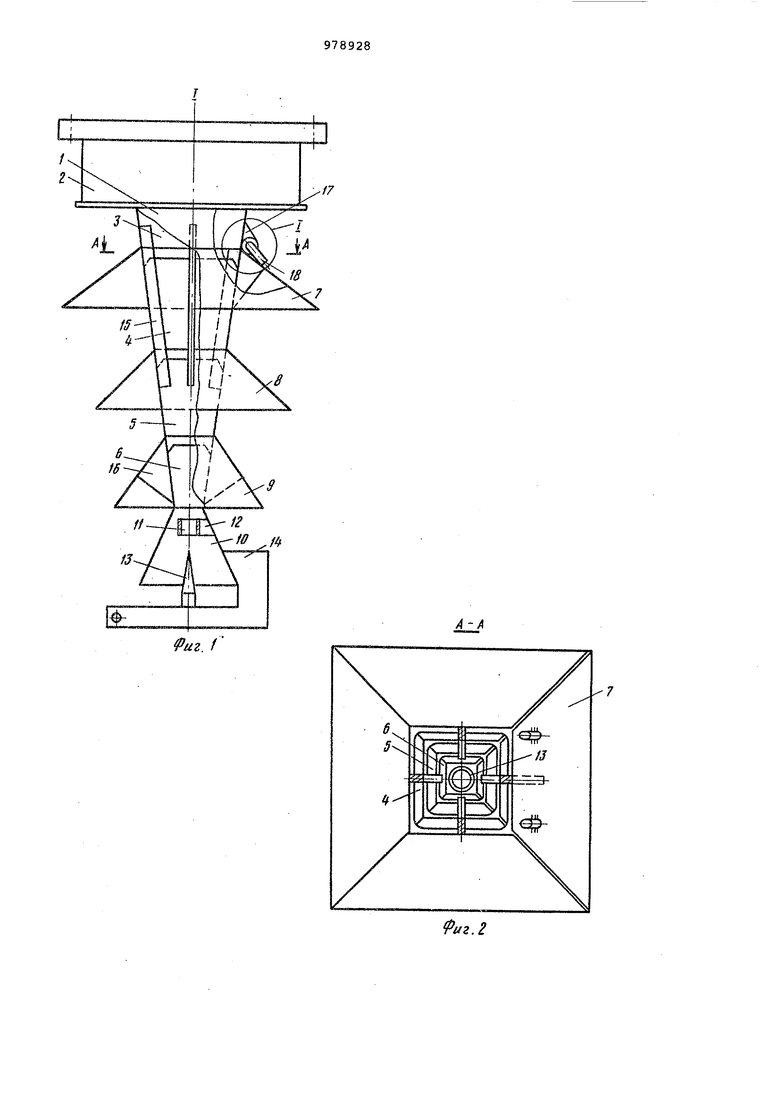

25 что существенно, удорожает его стоимость, невозможна очистка распределителя от мусора на ходу без остановки аппарата. Следовательно, выпарной аппарат с падакхцей пленкой и таким оросителем будет неудобен в эксплуатации, неизбежны непроизводительные его простои, последнее приводит к недовыработке продукции, т. е. к ухудшению его технико-экономических показателей. Целью изобретения является улучшение распределения жидкости за счет увеличения ее дисперности и обеспе- чения очистки корпуса от отложений. Цель достигается тем, что в распре делителе .жидкости для выпарного аппа рата с падающей пленкой, содержащем вертикальный корпус и отражательные козырьки, наклонно закрепленные по вы соте корпуса, корпус выполнен в виде перевернутой правильной усеченной пи рамиды, отражательные козырьки выпол нены в виде закрепленных на гранях п рамиды наклонных пластин, причем одна из граней устг новлена с возможностью поворота в вертикальном направлении причем в гранях пирамиды выполнены горизонтальные щели и V-образные ско сы, а козырьки размещенЕл над щелями. На. фиг, 1 изображенпредлагаемый распределитель жидкости, обший вид; на фиг. 2 - сгэчение на фиг. 1; на фиг. 3 распределитель с откинутой боковой гранью; на фиг. 4 - узел 1 на фиг. 1; на фиг. 5 - вид по стрелке Б на фиг. 4j на фиг. 6 - размещение устройства в выпарном аппарате. Распределитель содерхсит вертикальный корпус. 1, присоединенный к подводящему патрубку 2. Корпус 1 выполнен в виде перевернутой правильной (в данном случае четырехгранной) пирамиды с одной откидывающейся гранью (см, фиг. 3) . Каж,дая грань пирамиды сое то-ит из четырех пластин 3-6 (см, фиг. 2) трапецеидал1)Ной формы. Пластины расположены одна от другой на некотором расстоянии так, что между смежными пластинами образованы горизонтальные щели, замкнутые по граням корпуса по прямоугольньЕ. nepKtvieTpaM. Всего на калщой грани имеется по три щели (см. также фиг,. 2) . Верхние концы пластин 4,5 и 6 срезаны так, что в местах сттлсовки ка;гдой пары пластин смежных граней образован V-образный скос. От его размера зависит толщина Плоской струи жидкости, стекающей.по углам смежных козырьков, К нижнемуоснованйю. каж,цой из пластин 3,4,5,6 примыкает соответственно по одному Отражательному козырьку 7,8,9,10. ТаkHM образом, на каждой грани имеется по четыре отражательных козырька, отличающихся между собой размерами и углом наклона к горизонтальной плоскости. Разный наклон козырьков; обеспечивает позониое орошение всей горизонтальной поверхности, в данном случае- трубной решетки выпарного аппарата, равномерное от периферии к центру. Периметр, по которому стекает ;жидкость с каждого пояса козырьков, имеет форму, квадрата (см. фиг. 2) . По оси корпуса 1 в нижней его части установлен патрубок 11, прикрепленньай с помощью ребра 12 к отражательному козырьку 10. Между наружной кромкой зтото патрубка и внутренней поверхностью козырьков 10 образована .щель для истечения жидкости на внут|реннюю поверхность этих козырьков. По оси с патрубком 10 находится конусрассекатель 13, прикрепленный с помощью пластины-скобы 14 к козырьку 10. Угол раскрытия конуса-рассекателя чыбран таким, чтобы стекающая с него плоская пленка жидкости орошала ту часть трубной решетки, на которую не попадает жидкость, стекающая с козырьков 10. При изготовлении устройства, например, путем сварки из пластин с четырехгранныу корпусом, все грани могут быть собраны с помощью -пластинребер 15 и 16 (по одному на каждую грань) с последующей сваркой .трех граней и козырьков между собой по линиям их стыковки. Четвертая грань (на фиг, 1 и 3 - правая) свободно подвешена на проушинах 17 к пластине 3 корпуса при помощи двух Г-образных стержней 18 (см. фиг.4), вставленных в приваренные к козырьку 7 цилиндрические втулки 19. Примыкание откид-. ной грани к смежным с ней граням корпуса осу дествляется с помощью привода, установленного снаружиаппарата и соединенного тягой со скобой 14 устройства. В качестве примера на фиг. 5 изображен простейший привод, собранный из деталей cтa щapтнoй задвижки (крышки 20, штока 21; маховика 22). Конец штока соединен подвижно с тягой23. Возможно применение любого другого привода, который обеспечит возвратно-поступательное движение тяги 23. Распределитель работает следующим образом. Поступившая по патрубку 2 в корпус устройства 1 жидкость создает в нем Ь.олпор примерно 3-4 м столба, который является достаточньвд, чтобы при истечении этой жидкости через щели на внутреннюю- поверхность козырьков ., образовать сплошной сходящий с кромок козырьков факел раздробленной жидкости, в связи с тем, что наружный периметр каждого яруса козырьков значительно больше периметра соответствукщих щелей, жидкость вьатекающая из щелей, растекается пленкой, толщина котрой на концах козырьков (по их периметру) будет существенно меньше ширины щелей, что способствует дроблению этой пленки на капли небольшого размера, несмотря на незначительный напор жидкости s корпусе устройства. Наличие же V-образных скосов гарантирует стенание жидкости по всему периметру без разрьшов. В зависимости от узла наклона козырьков стекающая с них жидкость орошаетпо-верхность полосами (зонами), при этом зоны должны частично перекрывать одна другую по своим границам. В случае попадания в щели или в корпус устройства крупных частиц откидная грань должна быть отведена от корпуса с тем, чтобы через образованный между ней и корпусом зазор жидкость

1могла вымыть попавший в устройство мусор. При нормальной работе устройства грань должна быть прижата к корпусу.

Устройство достаточно надежно может работать на загрязненных жидкоетях без забивки, если размер включений или механических примесей в ней не превышает ширину и длину щелей. Это обеспечивается тем, что в корпус устройства отсутствуют вертикальные каналы для подачи жидкости на козырьки, а ширина щелей на гранях сохраняется практически одинаковой как в верху, так и в низу граней ( за счет уменьшения поперечного сечения самого корпуса). Следует отметить, что для обеспечения равномерного распределения жидкости по теплообменным трубкам концы их должны быть выставлены в одной горизонтальной плоскости .

Разработанная конструкция четырехкаскадного распределителя жидкости была испытана на Уральском алналиниевомзаводе в хвостовом вакуумном аппарате с падагацей пленкой четырехкорпусной Выпарной батареи. Греющая поверхность аппарата состояла из 630 трубок размерами 57 х 3, 5 х 7000 мм диаметр орошаемой трубной решетки 2200 мм. В аппарате было установлено одно распределительное устройство. В результате проведенных сравнительных испытаний, было установлено, что полученные значения коэффициентов теплопередачи близки к достигаемым для случая работы аппарата с установленньми в верхние концы трубок индивидуальными распределителями. Изготовлёние комплекта таких распределителей более трудоемко по сравнению с изготовлением единичного многокаскадного распределителя. Аппарат с таким распределителем продолжает эксплуатироваться и в настоящее время, обслуживание его трудностей не вызывает.

Формула изобретения

15

и отражательные козырьки, наклонно закрепленные по высоте корпуса, о тличающийся тем, что, с целью улучшения распределения жидкости за счет увеличения ее дисперсности и

обеспечения очистки корпуса от отложений, корпус выполнен в виде перевернутой правильной усеченной пирамиды, а отражательные козырьки выполнены в виде закрепленных на гранях пирамиды наклоннЕдх пластин, причем одна из граней установлена с возможностью поворота в вертикальном направлении.

гв гранях пирамиды выполнены горизонтальные щели и V-обраэтые скосы, а козырьки размещены над щелями.

Источники инфО1 1ации, . принятые во внимание при экспертизе

1974, с. 251-259, рис. 98-99.

A-A

fuz. f

Авторы

Даты

1982-12-07—Публикация

1980-10-17—Подача