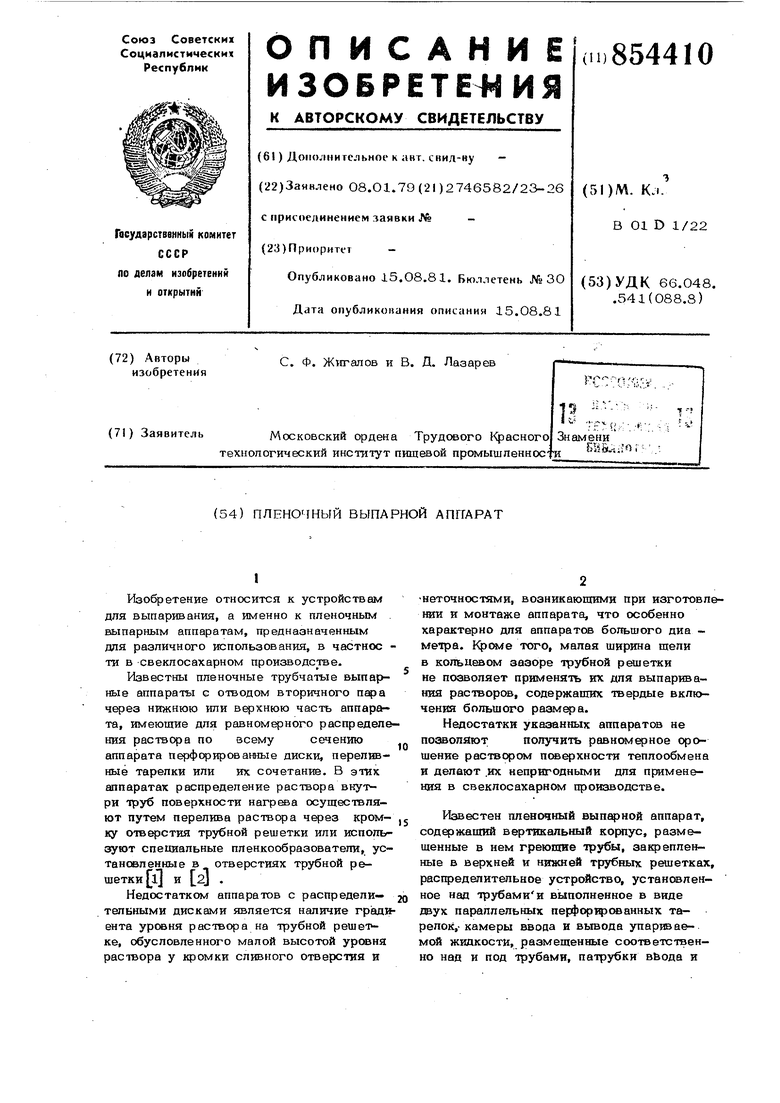

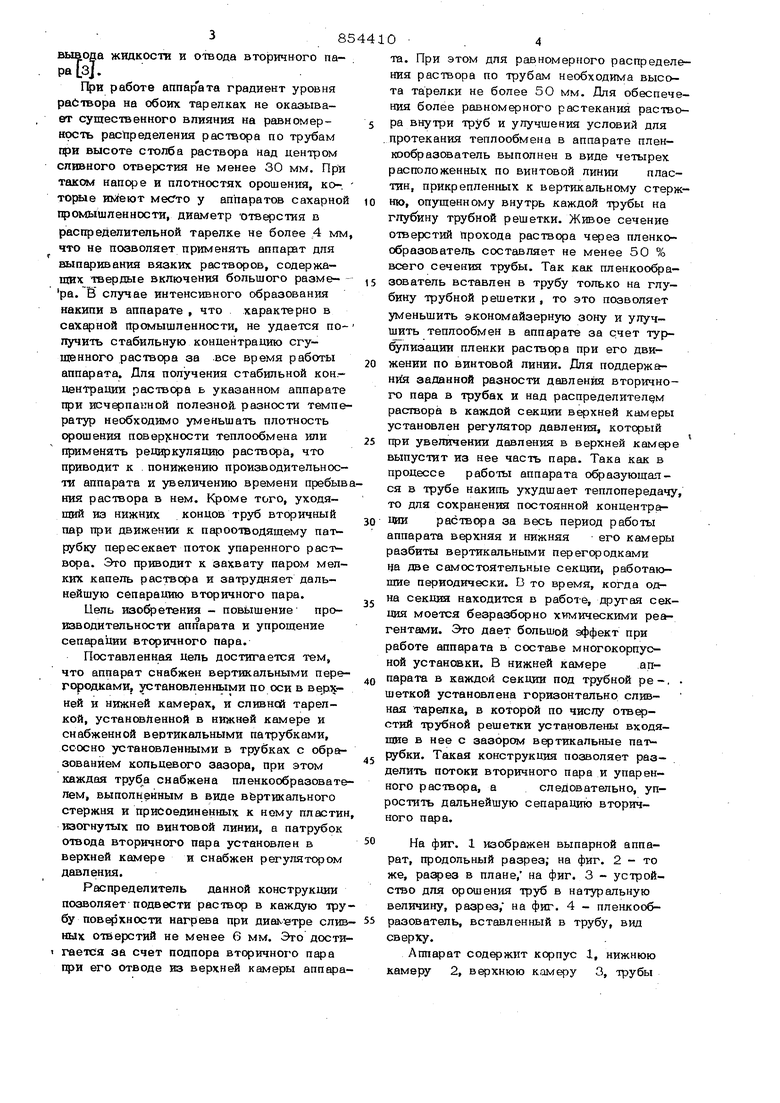

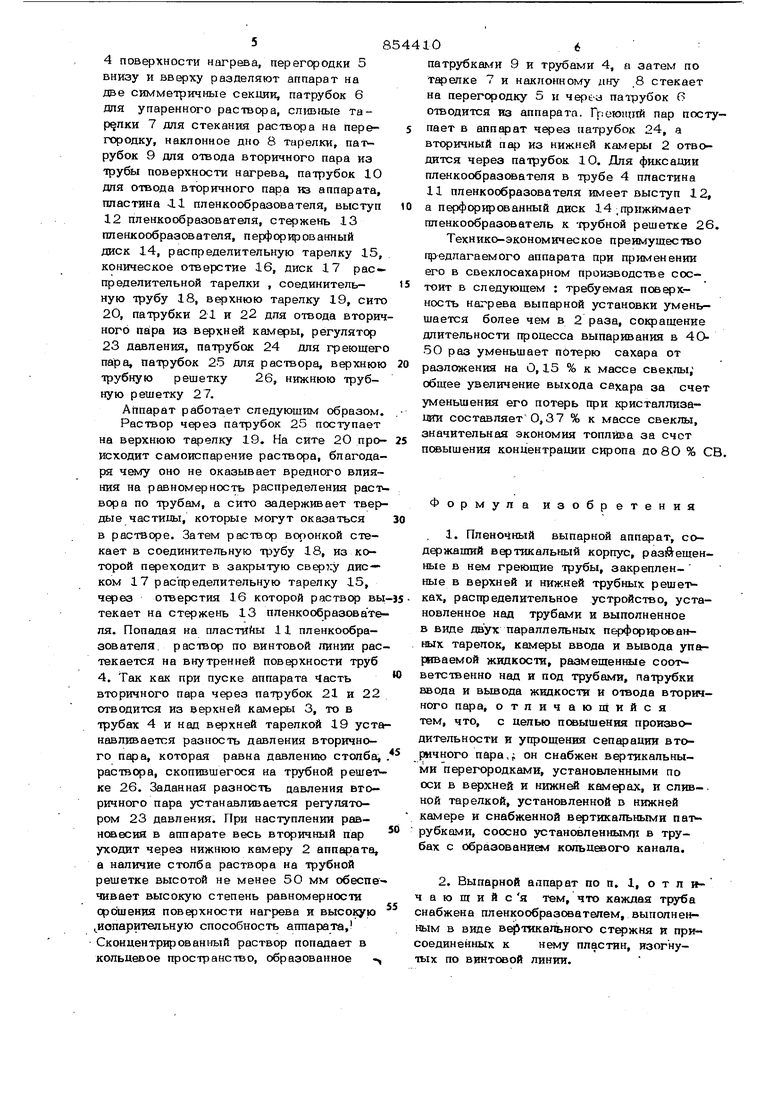

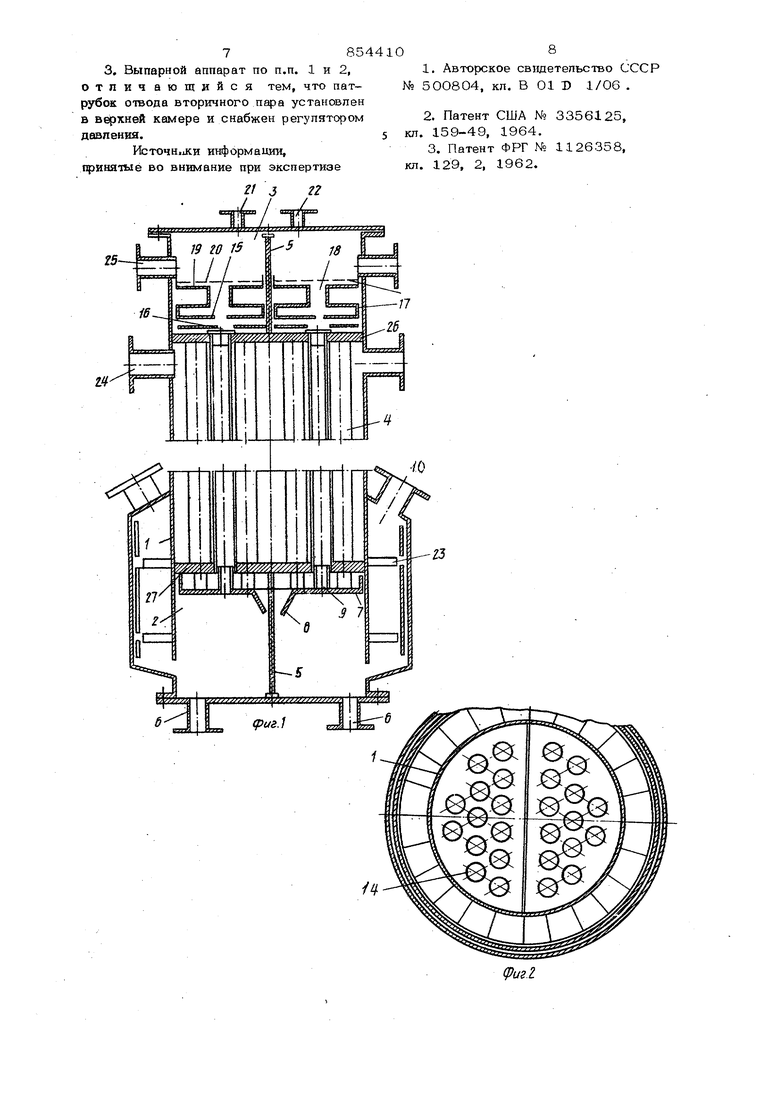

Изобретение относится к устройствам для выпаривания, а именно к пленочным выпарным аппаратам, предназначенным для различного использования, в частное ти в свеклосахарном производстве. Известны пленочные трубчатые выпарные аппараты с отводом вторичного пара через нижнюю или верхнюю часть аппарата, имеющие для равномерного распределе ния раствора по всемусечению аппарата перфорированные диски, переливные тарелки или их сочетание. В этих аппаратах распределение раствора внутри труб поверхности осуществляют путем перелива раствора через кром- ку отверстия трубной решетки или используют специальные пленкообразователи, устансжленные в отверстиях трубной решетки i и L2J . Недостатком аппаратов с распредели- тельными дисками 5шляется наличие гр(ади ента урсеня раствора на трубной решет ке, обусловленного малой высотой урсюня раствора у кромки сливного отверстия и -неточностями, возникающими при изготовлении и монтаже аппарата, что особенно характерно для аппаратов большого диа метра. Кроме того, малая ширина щели в кольцевом зазоре трубной решетки не позволяет применять их для выпаривания растворов, содержащих твердые вклн чения большого размфа. Недостатки указанных аппаратов не позволяют получить равномерное орошение раствором поверхности теплообмена и делают .их непригодными для применения в свеклосахарном производстве. Известен ппавочный выпфной аппарат, содернсапшй вертикальный корпус, размешенные в нем греющие трубы, закрепленные в верхней и нижней трубных решетках, распределительное устройство, установленное над трубамии выполненное в виде двух параллельных перфорированных тарелок,- камеры ввоца и вьтода упариваемой жидкости, размещенные соответственно над и под трубами, патрубки вЬода и 38 вывода жидкости и отвода вторичного пара з. работе аппарата градиент уровня paCiBopa на обоих тарелках не оказывает существенного влияния на равномерность распределения раствора по трубам при высоте столба раствфа над центром сливного отверстия не менее 30 мм. При таксам напоре и плотностях орошения, ко-. торые имеют место у аппаратов сахарной промышленности, диаметр отверстия в распределительной тарелке не более 4 мм что не позволяет применять аппарат для выпаривания вязких растворов, содержащих твердые включения большого разме ра. В случае интенсивного образования накипи в аппарате , что характерно в сахарной промышленности, не удается попучить стабильную концентрацию сгущенного раствора за все время работы аппарата. Для получения стабильной концентрации раствора в указанном аппарате при исчерпанной полезной разности темпе ратур необходимо уменьшать плотность орошения поверзсности теплообмена или применять рециркуляцию раствора, что приводит к . понижению производительности аппарата и увеличению времени пребыв ния раствора в нем. Кроме того, уходящий из нижних концов труб вторичный пар при движении к пароотводящему пат рубку пересекает поток упаренного раствора. Это приводит к захвату паром мелких капель раствора и затрудняет дальнейшую сепарацию вторичного пара. Цель тгаофетения - повышение производительности аппарата и упрощение сепарации вторичного пара. Поставленная цель достигается тем, что аппарат снабжен вертикальными пере городками, установленньхми по оси в верхней и нижней камерах, и сливной тарелкой, установленной в нижней камере и снабженной вертикальными патрубками, ссосно установленными в трубках с обра зованием кольцевого зазора, при этом каждая трубка снабжена пленкообразоват лем, выполненным в виде вертикального стержня и присоединенных к ному пласти изогнутых по винтовой линии, а патрубок отвода вторичного пара установлен в верхней камере и снабжен регулятором давления. Распределитель данной конструкции позволяет подвести раствор в каждую тру бу поверхности нагрева при диаквтре сли нык отверстий не менее 6 мм. Это дости 1 гается за счет подпора вторичного пара при его отводе из верхней аппар О .4 та. При этом для равномерного распределения раствора по трубам необходима высота тарелки не более 5О мм. Для обеспечения более равномерного растекания раствора внутри труб и улучшения условий для протекания теплообмена в аппарате плен- кообразователь выполнен в виде четырех расположенных по винтовой линии пластин, прикрепленных к вертикальному стержню, опущенному внутрь каждой трубы на глубину трубной решетки. Живое сечение отверстий Прохода раствора через пленкообразователь составляет не менее 50 % всего сечения трубы. Так как пленкообра- зователь вставлен в трубу только на глубину трубной решетки, то это позволяет уменьшить экономайзерную зону и улучшить теплообмен в аппарате за счет турбулизации пленки раствора при его движении по винтовой линии. Для поддержания заданной разности давления вторичного пара в трубах и над распределителем раствора в каждой секции верхней камеры установлен регутгатор давления, который при увеличении давления в верхней камере выпустит из нее часть пара. Така как в процессе работы аппарата образующаяся в трубе накипь ухудшает теплопередачу, то для сохранения постоянной концентрации раствора за весь период работы аппарата верхняя и нижняя его камеры разбиты вертикальными перегородками ча две самостоятельные секции работающие периодически. В то время, когда одна секция находится в работе, другая секция моется безразборно химическими реагентами. Это дает большой эффект при работе аппарата в составе многокорпусной установки. В нижней камере аппарата в каждой секции под трубной ре-. . шаткой установлена горизонтально сливная тарелка, в которой по числу отъерстнй трубной решетки установлены входящие в нее с зазором вертикальные пат рубки. Такая конструкция позволяет разделить потоки вторичного пара и упаренного раствора, аследовательно, упростить дальнейшую сепарацию вторичного пара. На фиг. 1 изображен выпарной аппарат, продольный разрез; на фиг. 2 - то же, разрез в плане, на фиг. 3 - устройство для орошения труб в натуральную величину, разрез, на фиг. 4 - пленкообразователь, вставленный в трубу, вид сверку. Аппарат содержит корпус 1, нижнюю камеру 2, верхнюю к.амеру 3, трубы 4 поверхности нагрева, перегородки 5 внизу и вверху разделяют аппарат на две симметричные секции, патрубок 6 для упаренного раствора, сливные 7 для стенания раствора на перегородку, наклонное дно 8 тарелки, патрубок 9 для отвода вторичного пара из трубы поверхности нагрева, патрубок 10 для отвода вторичного пара кз аппарата, пластина -11 пленкообразователя, выступ 12 пленкообразователя, стержень 13 пленкообрааователя, перфорированный диск 14, распределительную тарелку 15, коническое отверстие 16, диск 17 рас прэделительной тарелки , соединитель- ную трубу 18, верхнюю тарелку 19, сито 20, патрубки 21 и 22 для отвода вторич ного пира из верхней камеры, регулятор 23 давления, патрубок 24 для греющего пара, патрубок 25 для раствора, верхнюю трубную решетку 26, нижнюю трубную решетку 27. Аппарат работает следующим образом. Раствор через патрубок 25 поступает на верхнюю тарелку 19. На сите 2О происходит самоиспарение раствора, благодаря чему оно не оказывает вредного влияния на равномерность распределения раст вора по трубам, а сито задерживает твердые частины, которые могут оказаться в растворе. Затем раствор воронкой стекает в соединительную трубу 18, из которой переходит в закрытую свер7:у диском 17 распределительную тарелку 15, через отверстия 16 которой раствор Bbi текает на стержень 13 пленкообразователя. Попадая на пластины 11 пленкообразсжатепя. раствор по винтовой линии растекается на внутренней поверхности труб 4. Так как при пуске аппарата Часть вторичного пара через патрубок 21 и 22 отводится из верхней камеры 3, то в трубах 4 и над верхней тарелкой 19 уста навливается разность давления вторичного пара, которая равна давлению столба, раствора, скопившегося на трубной решет ке 26. Заданная разность давления вго- ричного пара устанавливается регулятором 23 давления. При наступлении равновесия в аппарате весь вторичный пар уходит через нижнюю камеру 2 аппеф ата, а наличие столба раствора на трубной решетке высотой не менее 50 мм обеспвчивает высокую степень равномерности орошения поверхности нагрева и высокую испарительную способность аппарата, Сконцентрированный раствор попадает в кольцевое пространство, образованное - патрубкак и 9 и трубами 4, а затем по тарелке 7 и наклонному дну 8 стекает на перегородку 5 и через патрубок 6 отводится из аппарата. Греюнай пар поступает в аппарат через патрубок 24, а вторичный пар из нижней камеры 2 отводится через патрубок 1О. Для фиксации пленкообразователя в трубе 4 пластина 11 пленкообразователя имеет выступ 12, а перфорированный диск 14 прижймает пленкообразователь к трубной решетке 26. Технико-экономическое преимущество предлагаемого аппарата при применении его в свеклосахарном производстве состоит в следующем : требуемая поверхность нагрева выпарной установки уменьшается более чем в 2 раза, сокращение длительности процесса выпаривания в 4О 50 раз уменьшает потерю сахара от разложения на 0,15 % к массе свеклы; общее увеличение выхода сахара за счет уменьшения его потерь при кристаллизации составляет0,37 % к массе свеклы, значительная экономия топлива за счет псжышения концентрации сиропа до8О % СВ. Формула изобретения 1. Пленочный выпарной аппарат, содфжащий вертикальный корпус, разйещенные в нем греющие трубы, закрепленные в верхней и нижней трубных решет ках, распределительное устройство, установленное над трубами и выполненное в виде двух параллельных перфорированных тарелок, камеры ввода и вывода упариваемой жидкости, размещенные соот ветственно над и под трубами, патрубки ввода и вьшода жидкости и отвода вторичного пара, отличающийся тем, что, с целью повышения производительности и упрощения сепарации вторичного пара,; он снабжен вертикальными перегородками, установленными по оси в вфхней и нижней камерах, и сливной тарелкой, установленной в нижней камере и снабженной в тикальными пат рубками, соосно установленными в трубах с образованием кольц ого канала. 2. Выпарной алпарат по п. 1, о т л ающийся тем, что каждая труба набжена пленкообразователем, выполненым в виде вфтиката ного стержня и приоединенных к нему пластин, изогнуых по винтовой линии.

3, Выпарной аппарат по п.п. 1 и 2, отпич ающийся тем, что патрубок отвода вторичного пара установлен в верхней камере и снабжен регулятором давления.

Источн.1ки информации, принятые во внимание при экспертизе

f/ J 22

1.Авторское свидетепьство СССР № 500804, кл. В 01 Б 1/06 .

2.Патент США № 3356125, кл. 159-49, 1964.

3. Патент ФРГ № 1126358, кл. 129, 2, 1962.

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Пленочный выпарной аппарат | 1980 |

|

SU990246A1 |

| Выпарной аппарат | 1990 |

|

SU1787480A1 |

| ВЫПАРНОЙ АППАРАТ | 2006 |

|

RU2323762C1 |

| Выпарной аппарат | 1985 |

|

SU1247032A1 |

| Пленочный выпарной аппарат для выпаривания кристаллизующихся растворов | 1990 |

|

SU1762955A2 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2178324C2 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1998 |

|

RU2144412C1 |

| Способ распределения жидкости в пленочном трубчатом выпарном аппарате с полыми цилиндрическими пленкообразователями и устройство для его осуществления | 1978 |

|

SU782820A1 |

| ВЫПАРНОЙ АППАРАТ | 2004 |

|

RU2261134C1 |

| ВЫПАРНОЙ АППАРАТ | 1987 |

|

SU1497819A1 |

Авторы

Даты

1981-08-15—Публикация

1979-01-08—Подача