(54) СПОСОБ ПОЛУЧЕНИЯ ПРОРЕЗИНЕННОЙ ТКАНИ ДЛЯ ТОПЛИВНЫХ ЕМКОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал прорезиненный | 2021 |

|

RU2775556C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНОЙ ОДЕЖДЫ | 2012 |

|

RU2521043C2 |

| Вулканизуемая ионизирующим излучением резиновая смесь | 1989 |

|

SU1756322A1 |

| Способ стыковки крупногабаритных уплотнительных резинотехнических изделий в замкнутый контур | 1989 |

|

SU1819890A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ РЕЗИНОТКАНЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2026318C1 |

| Клеевая композиция | 1982 |

|

SU1065456A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ КРЕПЛЕНИЯ К КАПРОНОВОМУ КОРДУ | 1987 |

|

RU2016007C1 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ ОБЛЕГЧЕННЫЙ ПРОРЕЗИНЕННЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2429974C2 |

| ШЛАНГ ДЛЯ ТОПЛИВНЫХ СИСТЕМ АВТОМОБИЛЯ | 2006 |

|

RU2319889C1 |

| МАСЛОТЕПЛОСТОЙКИЙ РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2015 |

|

RU2645479C2 |

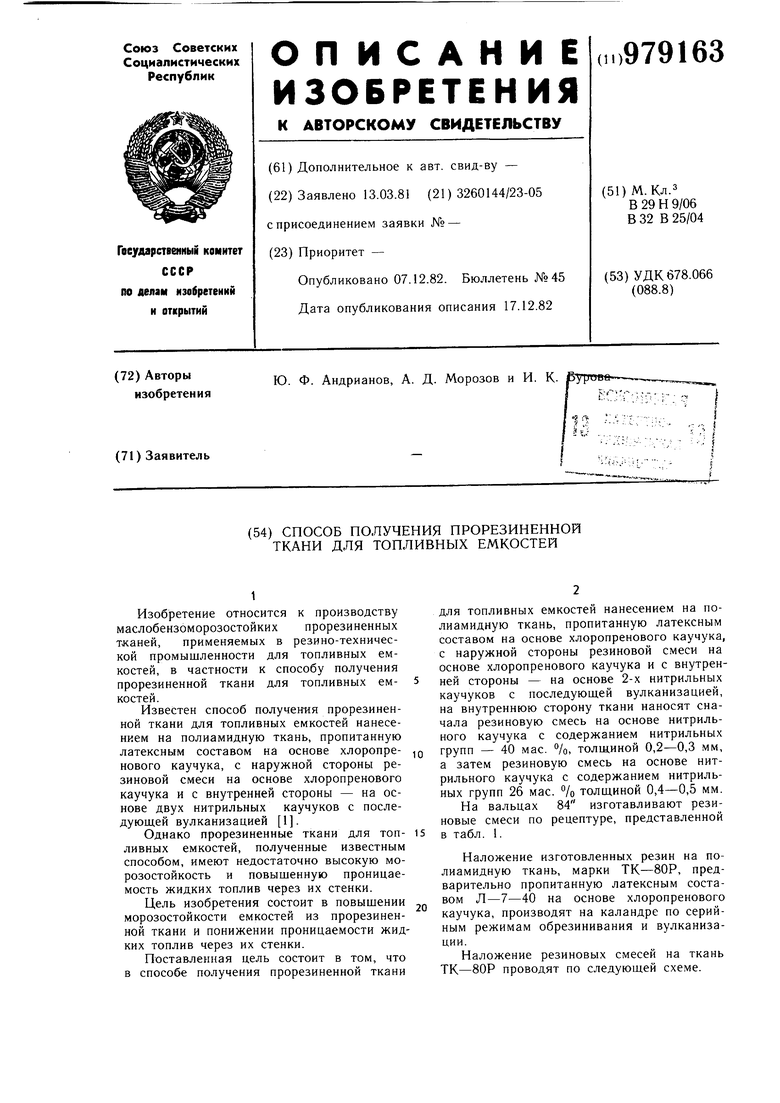

Изобретение относится к производству маслобензоморозостойких прорезиненных тканей, применяемых в резино-технической промышленности для топливных емкостей, в частности к способу получения прорезиненной ткани для топливных емкостей. Известен способ получен-ия прорезиненной ткани для топливных емкостей нанесением на полиамидную ткань, пропитанную латексным составом на основе хлоропренового каучука, с наружной стороны резиновой смеси на основе хлоропренового каучука и с внутренней стороны - на основе двух нитрильных каучуков с последующей вулканизацией 1. Однако прорезиненные ткани для топливных емкостей, полученные известным способом, имеют недостаточно высокую морозостойкость и повышенную проницаемость жидких топлив через их стенки. Цель изобретения состоит в повышении морозостойкости емкостей из прорезиненной ткани и понижении проницаемости жидких топлив через их стенки. Поставленная цель состоит в том, что в способе получения прорезиненной ткани для топливных емкостей нанесением на полиамидную ткань, пропитанную латексным составом на основе хлоропренового каучука, с наружной стороны резиновой смеси на основе хлоропренового каучука и с внутренней стороны - на основе 2-х нитрильных каучуков с последующей вулканизацией, на внутреннюю сторону ткани наносят сначала резиновую смесь на основе нитрильного каучука с содержанием нитрильных групп - 40 мае. %, толщиной 0,2-0,3 мм, а затем резиновую смесь на основе нитрильного каучука с содержанием нитрильных групп 26 мае. % толщиной 0,4-0,5 мм. На вальцах 84 изготавливают резиновые смеси по рецептуре, представленной в табл. 1. Наложение изготовленных резин на полиамидную ткань, марки ТК-80Р, предварительно пропитанную латексным составом Л-7-40 на основе хлоропренового каучука, производят на каландре по серийным режимам обрезинивания и вулканизации. Наложение резиновых смесей на ткань ТК-80Р проводят по следующей схеме.

Наносят слой резиновой смеси на основе. каучука СКН-40 толщиной 0,2-0,3 мм.

На верх нанесенного слоя резиновой смеси из каучука СКВ-40 наносят резиновую смесь на основе каучука СКН-26 толщиной 0,4-0,5 мм.

На лицевую сторону ткани наносят стойкую к истиранию и светоозонному старению резиновую смесь на основе хлоропренового каучука, типа Наирит Кр-50 толщиной 0,5-0,6 мм.

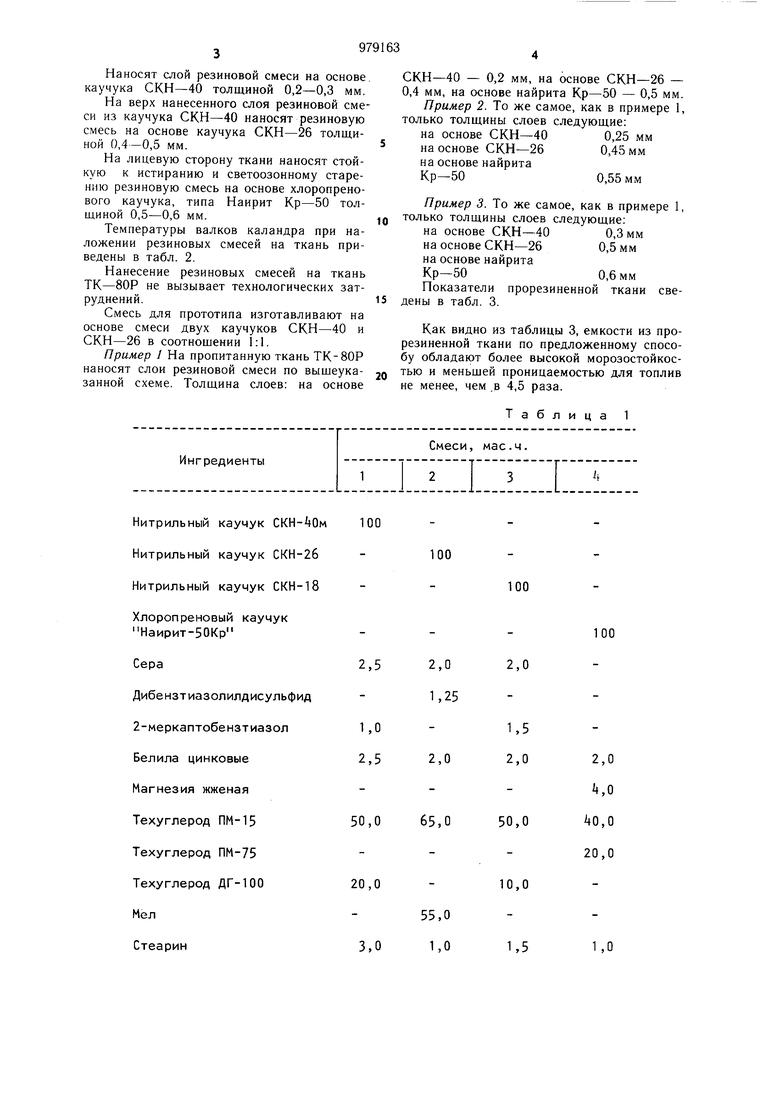

Температуры валков каландра при наложении резиновых смесей на ткань приведены в табл. 2.

Нанесение резиновых смесей на ткань ТК-80Р не вызывает технологических затруднений.

Смесь для прототипа изготавливают на основе смеси двух каучуков СКН-40 и СКН-26 в соотнощении 1:1.

Пример 1 На пропитанную ткань ТК-80Р наносят слои резиновой смеси по выщеуказанной схеме. Толщина слоев: на основе

100

-100

--100

,52,02,0

-1,25

1,0-1,5

2,52,02,0

-

50,065,050,0

20,0-10,0

-55,03,01,01,5

СКН-40 - 0,2 мм, на основе СКН-26 - 0,4 мм, на основе найрита Кр-50 - 0,5 мм.

Пример 2. То же самое, как в примере 1, только толщины слоев следующие:

на основе СКН-400,25 мм

на основе СКН-260,45 мм

на основе найрита

Кр-500,55 мм

Пример 3. То же самое, как в примере 1, ТОЛЬКО толщины слоев следующие:

на основе СКН-400,3 мм

на основе СКН-260,5мм

на основе найрита Кр-500,6мм

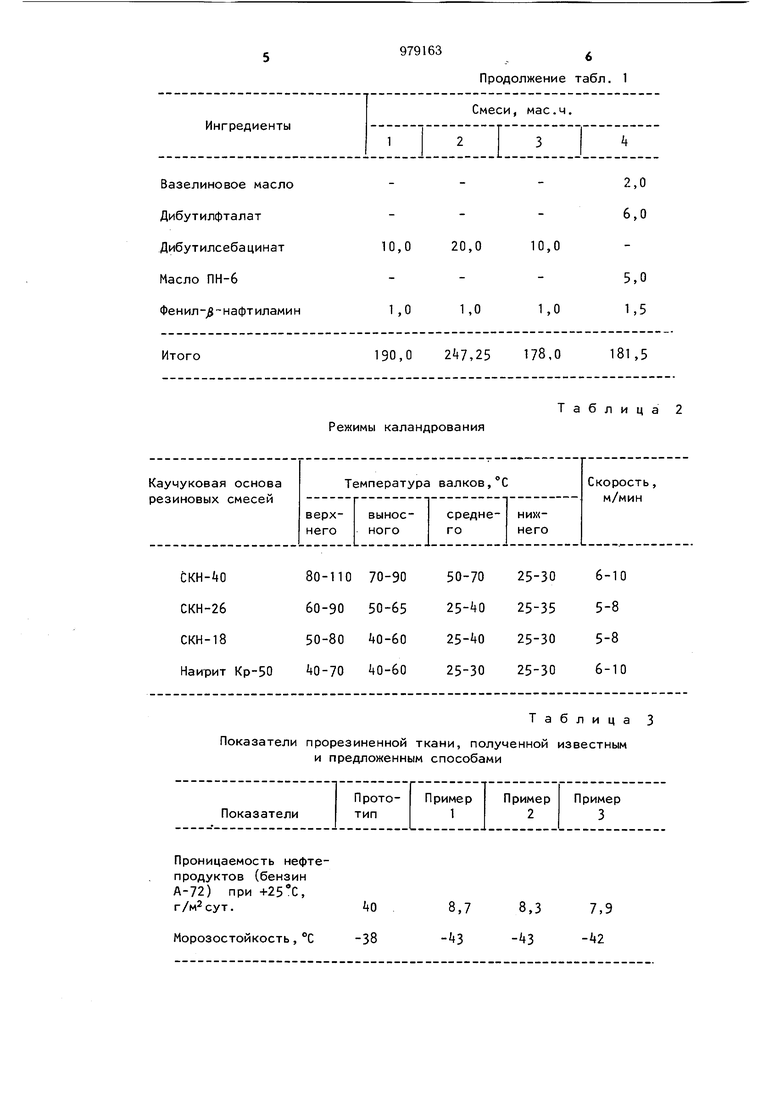

Показатели прорезиненной ткани сведены в табл. 3.

Как видно из таблицы 3, емкости из прорезиненной ткани по предложенному способу обладают более высокой морозостойкостью и меньщей проницаемостью для топлив не менее, чем ,в 4,5 раза.

Таблица 1

100

2,0

,0

40,0

20,0

1,0

Режимы каландрования

Показатели прорезиненной ткани, полученной известным и предложенным способами

Проницаемость нефтепродуктов (бензин А-72) при +25С, .

Морозостойкость,°С

Продолжение табл. 1

Таблица 2

Таблица 3

8,3

7,9 -42 -43

Формула изобретения

Способ получения прорезиненной ткани для топливных емкостей нанесением на полиамидную ткань, пропитанную латексным составом на основе хлоропренового каучука, с наружной стороны резиновой смеси на основе хлоропренового каучука и с внутренней стороны - на основе двух нитрильных каучуков с последующей вулканизацией, отличающийся тем, что, с целью повышения морозостойкости емкостей из прорезиненной ткани и понижения проницаемости жидких топлив через их стенки, на

внутреннюю сторону ткани наносят сначала резиновую смесь на основе нитрильного каучука с содержанием нитрильных групп 40 мае. % толщиной 0,2-0,3 мм, а затем резиновую смесь на основе нитрильного каучука с содержанием нитрильных групп 26 мае. °/о толщиной 0,4-0,5 мм.

Источники информации, принятые во внимание при экспертизе 1. Производство прорезиненных тканей № 1015-6, 1015-7, 1015-6Л, 1015-7Л, технический регламент № 5-721-79, введ. 1.11.80 (прототип).

Авторы

Даты

1982-12-07—Публикация

1981-03-13—Подача