(54) СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛИНВАРНЫЙ СПЛАВ С ВЫСОКИМ МОДУЛЕМ УПРУГОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2605732C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ Fe-Cr-Ni, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2010 |

|

RU2441089C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2020 |

|

RU2752489C1 |

| АУСТЕНИТНЫЙ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПРУЖИННЫХ ЭЛЕМЕНТОВ АТОМНЫХ РЕАКТОРОВ | 1997 |

|

RU2124065C1 |

| Жаропрочный свариваемый сплав на основе никеля и изделие, выполненное из него | 2021 |

|

RU2777099C1 |

| Заготовка из сплава на основе титана для упругих элементов с энергоемкой структурой | 2017 |

|

RU2681089C2 |

| Способ получения деформированных полуфабрикатов из алюминиевого сплава | 2024 |

|

RU2819677C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

1

Изобретение относится к металлургии, а именно к прецизионным сплавам, нашедшим применение при изготовлении упругих чувствительных элементов датчиков давления и виброэлементов, обеспечивающих высокую надежность и точность работы приборов и измерительной аппаратуры.

С этой целью для ответственных деталей применяют сплавы, модуль упругости которых не чувствителен к изменению температурных условий.

Известен сплав 1 следующего состава, вес.%:

Никель

43

Титан

2,8

Кремний

0,3

Углерод

0,05

Кобальт

12

Алюминий

1,0

Марганец

0,3

Сера и фосфор

Не более 0,02

Сплав обладает следующими физическими свойствами:

Температура Кюри 420° С Модуль упругости 160 ГПа Te mepaтypный коэффициент модуля упругости± 30- Изготовляемые из сплава упругие чувствительные элементы используются при нагреве до 300 С. После двойной терм1гческой обработки сплав имеет следующие значеюм механических свойств:

to

Предел прочности

1200 МПа Предел текучести 1000 МПа Предел упругости 700-800 МПа Удлинение 14%

15

Недостатками сплава являются низкая температура (300°С), до которой модуль упругости мало изменяется, что определяется точкой Кюри, и низкий уровень предела упругости после двойной термической обработки,

20 составляющий 700-800 МПа.

Известен сплав 2, содержащий, вес.%:

Никель22,5-44,0

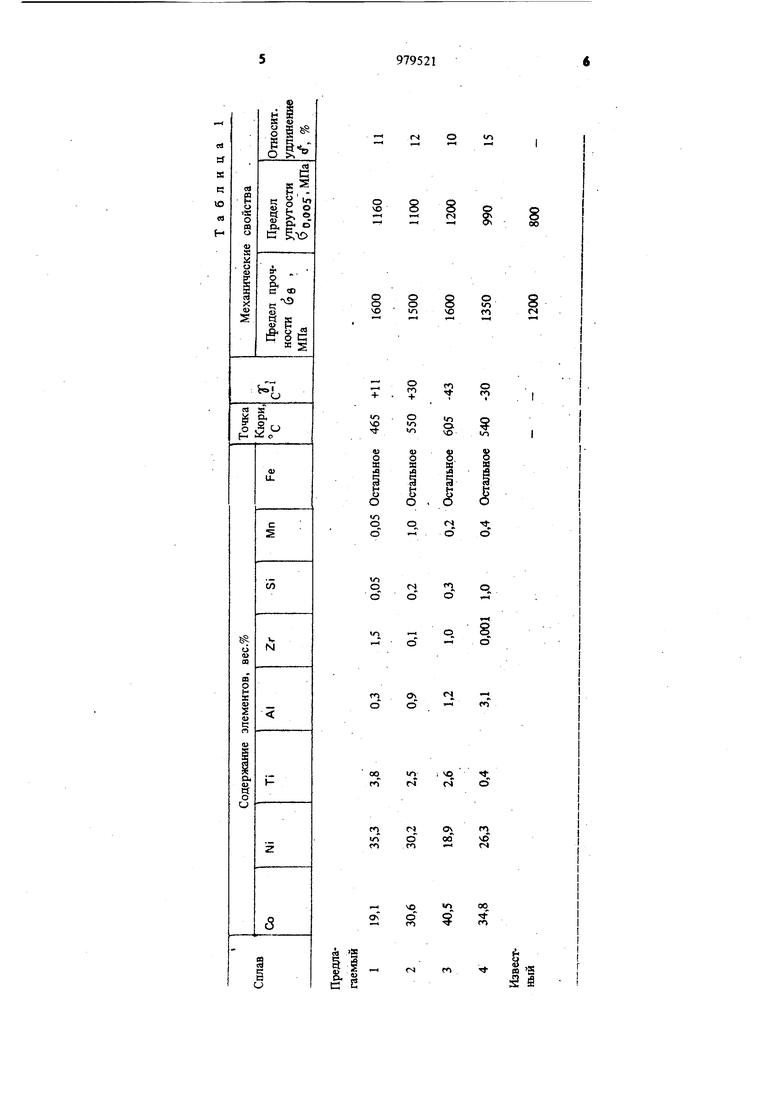

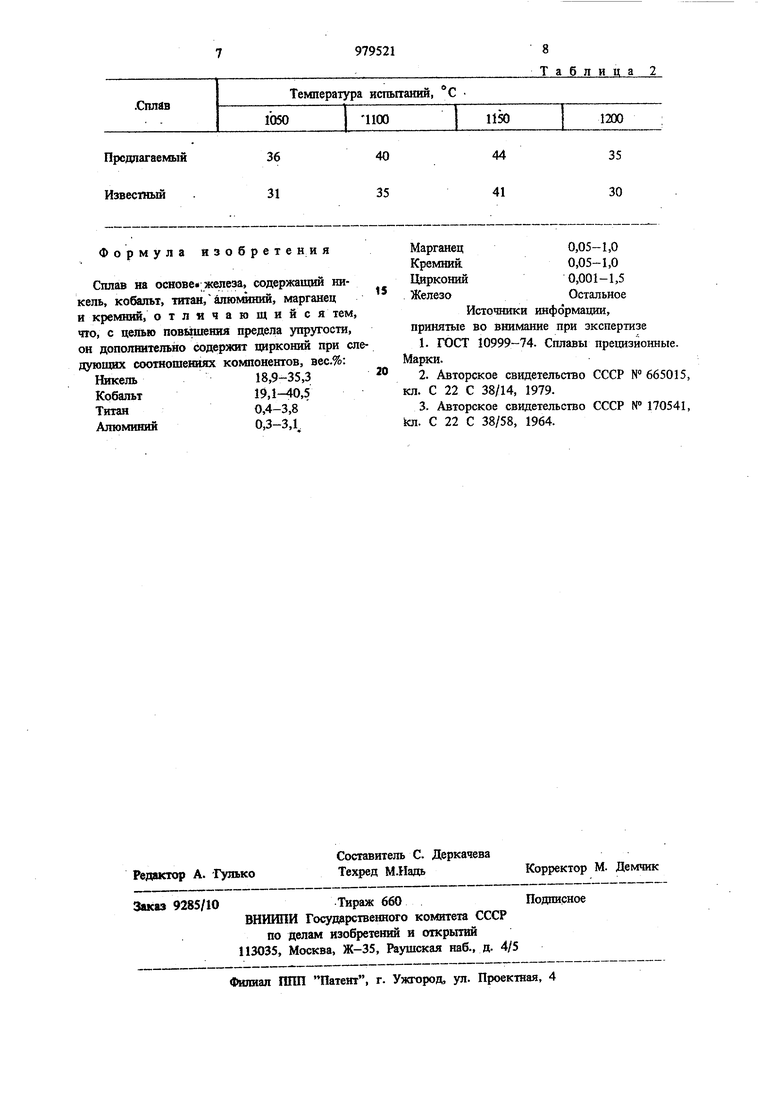

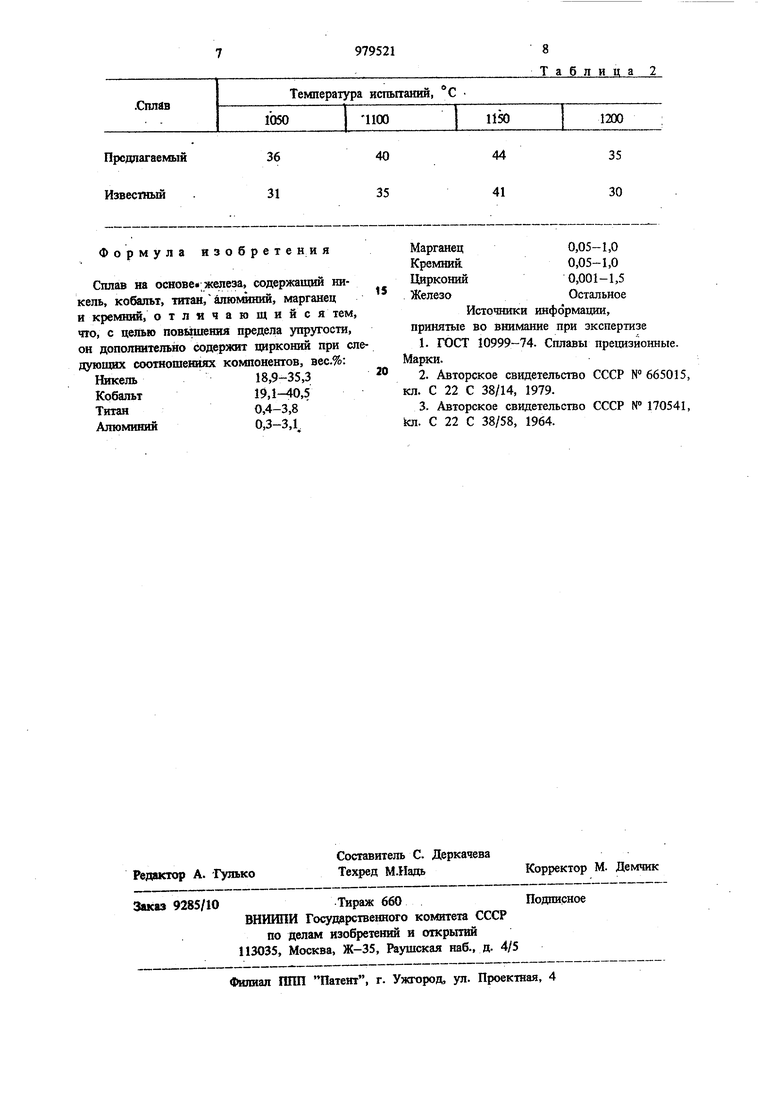

Ниобий2.5-6,0 Алюминий 0,5-3,0 0,1-0,4 Марганец Кобальт .10-35 2,1-4,0 Кремний 0,1-0,4 Остальное Сплав характеризуется удовлетворительно пластичностью в горячем и холодном состо нии. Оптимальные свойства достигаются в состоянии после механо-термической обрабо состоящей из холодной деформации со сте пенью наклепа .Э% и последующего старен при 600-700°С и имеют значения: Предел прочност} 1600 МПа Предел упругости BOO МПа Модуль упругоста170 ГПа Предел текучести1500 МПа Удлинение3% Температурный коэф-: фициент модуля упругости± 50-10-«СУпрочнение сплава двойной термической обработкой не обеспечивает такие высокие значе1шя прочностных и упругих свойств: 1200 МПа Предел прочности 800 МПа Предел зт1ругости Предел текучести 1000 МПа Удлинение 8% Прочностные характеристики сохраняют значения до 400 С. Недостатком этого сплава является низк уровень прочностных и особенно упругих рактеристик в состояния после двойной т мической обработки, что не позволяет использовать сплав в качестве материала для упругих чувствительных эпементов специал ного назначения. , Наиболее близким к предлагаемому по нической сущности и достигаемому зффек является сплав на основе железа 3, сод щии, вес.%: Никель Хром Титан Кремний 0,3-2,0 Марганец 0,4-3,0 Алюминий 0,5-3,0 Кобальт Железо Остальное Одаако известный сплав имеет недостат ный уровень упругих свойств. Целью изобретения является повышение дела упругости сплава. Поставленная цель достигается тем, что сплав на основе железа, содержащий нике кобальт, титан, алюминий, маргаЬец и кре 14 НИИ, дополнительно содержит цирконий следующем соотнощении компонентов. Никель18,9-35,3 Титан0,4-3,8 Кобальт19,1-40,5 Алюминий0,3-3,1 Марганец0,05-1,0 Кремний0,05-1,0 Цирконий0,001-1,5 ЖелезоОстальное В качестве примесей сплав может содержать серу и фосфор не более 0,02% каждого. Железоникелевые сплавы применяются в датчиках давления, работающих до 100-200° С. Наиболее важной характеристикой материал, используемого для изготовления упругих чувствительных элементов датчиков давления, является устойчивость сплава к микропластическим деформациям, характеризующаяся значениями условного предела ртруГОСТИ (QQQS ° выщение предела упругости дает возможность расширить диапазон работы приборов, уменьшить их габариты и сэкономить дорогостоящие материалы и оборудование, используемые при термостатировании. В табл. 1 приведены химический состав и физико-механические свойства исследованных сплавов, упрощ1енных двойной термической обработкой по режиму: закалка. 950° С + старение 650° С. Предлагаемой сплав обладает высокими прочностными и упругими свйоствами, хорошей деформируемостью в горячем и холодном состоянии, имеет малые значе1шя температурного коэффициента модуля упругости в интервале температур от -60 до 500°С. В холодном состоянии после умягчающей термической обработки сплав имеет удлинение 35-38%, что позволяет изготовлять из него писты, ленту, проволоку и трубы. Горячая пластичность предлагаемого сплава ггесколько выше, чем известного. В табл. 2 даны результаты испьпания сплавов на кручение при высоких температурах. Предлагаемый сплав имеет широкий интервал значений температурного коэффициента модуля упругости. Его величина находится в пределах от -50-10 до +50-10 -С, проходя через нулевые значения. Сплав рекомендуется для применения в упругих чувствительных элементах датчиков давления сложной формы, упрочненных двойной термической обработкой и работающих при высоких температурах. Экономический эффект от применения сплава составляет 1400 тыс. руб.

Формула изобретения

Сплав на основе железа, содержащий никель, кобальт, титан,алюминий, марганец и кремний, отличающийся тем, что, с цейью повышения предела упругости, он дополнительно содержит цирконий при следующих соотношениях компонентов, вес.%: Никель18,9-35,3

Кобальт19,1-40,5

Титан0,4-3,8

Алюминий0,3-3,Г

Марганец0,05-1,0

Кремний.0,05-1,0

Цирконий0,001-1,5

ЖелезоОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-12-07—Публикация

1981-03-20—Подача