Изобретение относится к области металлургии легких сплавов, в частности к сплавам на основе алюминия, и может быть использовано при получении деформированных полуфабрикатов, обладающих высокой прочностью термостойкостью и предназначенных для работы в широком диапазоне температур, до 260°С.

Деформируемые алюминиевые сплавы, содержащие в качестве основного компонента медь, имеют удачное сочетание механических свойств при комнатной и повышенных (до 250-300°С) температурах. Оптимальная концентрация меди в сплавах этого типа составляет 5-7% (здесь и далее мас. %), что соответствует или несколько превышает ее предельную растворимость в алюминиевом твердом растворе - (А1). Такое содержание меди приводит к образованию максимального количества вторичных выделений фазы Al2Cu при старении. Кроме того, почти все эти сплавы содержат марганец в количестве до 1%. В частности, известен сплав на основе алюминия 1201 (ГОСТ 4784-2019), который кроме меди, марганца и титана содержит добавки циркония и ванадия при следующем соотношении компонентов: 5,8-6,8% Cu; 0,2-0,4% Mn; 0,02-0,1% Ti; 0,1-0,25% Zr; 0,05-0,15% V. Недостатками данного сплава является то, что технология получения из него деформированных полуфабрикатов включает операции гомогенизации (для слитков) и закалки, а также склонность к разупрочнению при нагревах свыше 200°С.

Известно, что прочностные свойства алюминиевых сплавов могут быть повышены в результате больших пластических деформаций [Валиев Р.З., Александров И.В. Объемные наноструктурные металлические материалы. М.: ИКЦ «АКАДЕМКНИГА», 2007. 397 с]. В частности, известен способ термомеханической обработки сложнолегированного алюминиевого сплава системы Al-Cu-Mg-Mn-Ag, который включает равноканальное угловое прессование при температуре 300°С в три прохода, прокатку полученных заготовок при комнатной температуре до толщины 2 мм, закалку с температуры 525°С и искусственное старение в течение 6 часов при температуре 190°С.[Патент на изобретение № 2425165. Жаропрочный деформируемый сплав на основе алюминия и изделие, выполненное из него. Лелешов В.В. и др., 2010)]. В результате такой обработки достигается улучшенный комплекс прочностных свойств: предел текучести 490 МПа, предел прочности 550 МПа, относительное удлинение 10%.

Однако предложенный способ не решает проблемы низкой термостойкости, свойственной марочным алюминиевым сплавам и проявляющейся в сильном размягчении при нагреве выше 150-200°С. Наиболее перспективными для получения деформированных полуфабрикатов с высокой прочностью и термостойкостью являются сплавы, содержащие значительное количество переходных металлов, которые образуют высокодисперсные частицы алюминидов с высокой термической стабильностью. Поскольку такие дисперсоиды образуются при распаде пересыщенного твердого раствора алюминия (далее (Al)), концентрация переходных металлов в сплаве должна быть достаточно высокой, и они должны полностью входить в состав (Al) при кристаллизации [Добаткин В.И., Федоров В.М., Бондарев Б.И. и др. Гранулируемые алюминиевые сплавы с высоким содержанием переходных металлов // Технология легких сплавов. 2004. № 3. С. 22-29].

В частности, известен способ получения деформированных полуфабрикатов из сплава на основе алюминия [US 10,125,410 В2, опубл. 13.11.2018]. Данный способ включает приготовление расплава, содержащего (мас. %) медь 0,6-1,9; марганец 1,2-1,8; цирконий 0,2-0,6; железо 0,1-0,4; кремний 0,05-0,25, хром 0,01-0,3, при температуре, превышающей температуру ликвидуса, не менее чем на 50°С, получение литой заготовки путем кристаллизации расплава, деформирование литой заготовки при температуре, не превышающей 350°С, промежуточный отжиг деформированной заготовки при температуре 300 - 450°С, деформирование отожженной заготовки при комнатной температуре, отжиг готового полуфабриката при температуре 300 - 350°С. В частном исполнении деформированный полуфабрикат выполняют в виде штампованных дисков (диаметром 2-4 мм), которые после отжига обладают временным сопротивление более 330 МПа, пределом текучести более 290 МПа и относительным удлинением более 4,1%.

Недостатком данного способа является невысокая прочность, что обусловлено недостаточным содержанием в структуре наночастиц Al20Cu3Mn3. Это связано с тем, что при обычных скоростях охлаждения, реализуемых при получении слитков (до 100 К/с), концентрация марганца в алюминиевом твердом растворе в литой заготовке не может быть выше 2%.

Наиболее близким и предлагаемому является способ получения деформированного полуфабриката (проволоки) из алюминиевого сплава, включающий получение расплава на основе алюминия, содержащего марганец, медь и цирконий, при температуре, превышающей температуру ликвидуса, получение литой заготовки путем кристаллизации расплава, получение проволоки путем деформации литой заготовки, промежуточный и окончательный отжиги проволоки, отличающийся тем, что в расплав вводят медь в количестве от 3,0 до 4,0 мас. %, марганец в количестве от 2,4 до 3,0 мас. %, цирконий в количестве от 0,4 до 0,6 мас. %, литую заготовку в виде прутка диаметром от 8 до 12 мм получают кристаллизацией расплава со скоростью охлаждения не менее 1000°С/с, деформацию литой заготовки проводят холодным волочением, проволоку подвергают промежуточному отжигу при температуре 300 - 350°С в течение 2-6 часов и окончательному отжигу при температуре 360 - 410°С в течение 1-10 часов.

Согласно данному способу, проволока в отожженном состоянии обладает следующим комплексом механических свойств: временное сопротивление при растяжении (σB) не менее 350 МПа, предел текучести (σ0.2) не менее 330 МПа, относительное удлинение при растяжении (δ) - не менее 5%.

Тем не менее, данный уровень свойств является недостаточно высоким. Другим недостатком данного способа является высокий ликвидус, что требует приготовление расплава при температурах выше 850°С.

Техническим результатом изобретения является создание нового способа получения термостойкого деформированного полуфабриката из алюминиевого сплава, позволяющего обеспечить достижение следующего механических свойств в отожженном состоянии: временное сопротивление при растяжении (σB) не менее 550 МПа, предел текучести (σ0.2) не менее 450 МПа, относительное удлинение при растяжении (δ) - не менее 10%.

Технический результат достигается тем, что предлагается способ получения деформированных полуфабрикатов из алюминиевого сплава, включающий получение расплава на основе алюминия, содержащего марганец и медь, получение литой заготовки в виде прутка путем кристаллизацией расплава со скоростью охлаждения не менее 1000°С/с, деформацию литой заготовки при комнатной температуре, промежуточный и окончательный отжиги деформированной заготовки, отличающийся тем, что в расплав вводят медь в количестве от 3,5 до 4,5 мас. % и марганец в количестве от 2,8 до 3,5 мас. %, деформацию литой заготовки проводят осадкой, деформированную заготовку подвергают промежуточному отжигу при температуре 300 - 360°С в течение 2-6 часов, далее проводят кручение под высоким давлением (КВД) при 4-6 ГПа и числе оборотов от 3 до 5, без нагрева заготовки, и окончательный отжиг деформированного полуфабриката при температуре 240 - 260°С в течение 3-6 часов.

Согласно данному способу, получают деформированный полуфабрикат, который обладает следующим комплексом механических свойств: временное сопротивление при растяжении (σB) не менее 550 МПа, предел текучести (σ0.2) не менее 450 МПа, относительное удлинение при растяжении (δ) - не менее 10%.

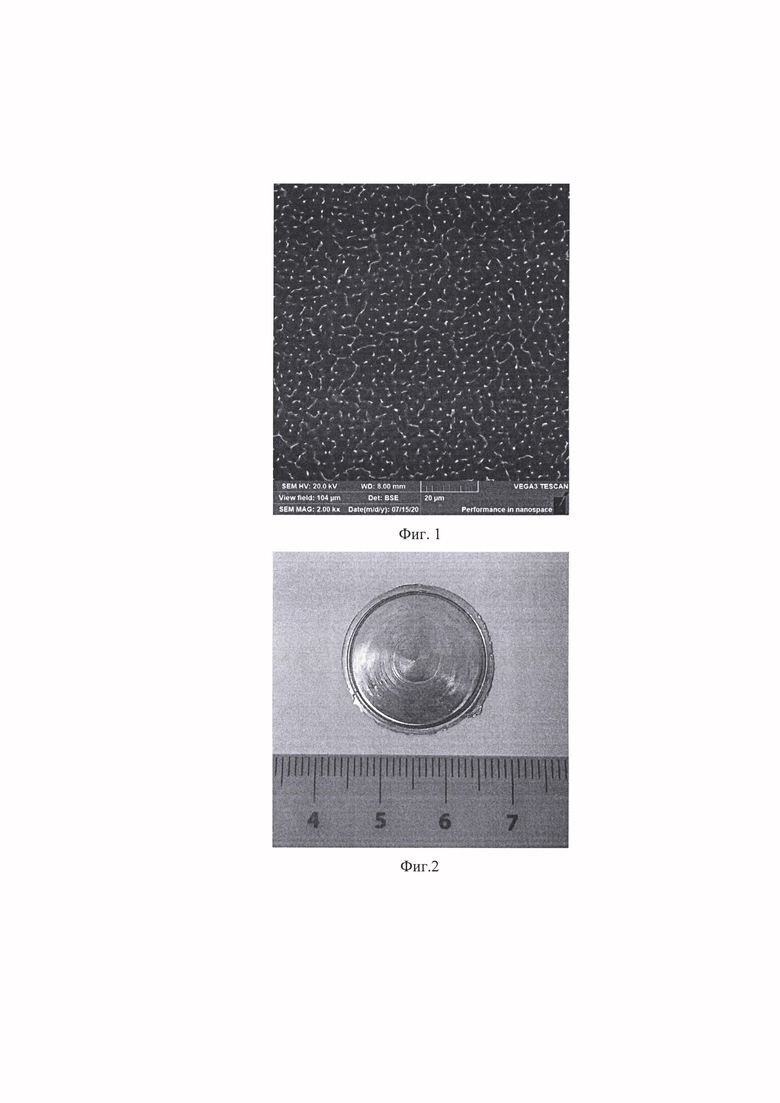

При содержании меди и марганца ниже 3,5 и 2,8%, соответственно, снижается термостойкость (прочностные свойства в отожженном состоянии), что обусловлено недостаточным количеством наноразмерных дисперсоидов Al20Cu3Mn3 в окончательной структуре. При содержании меди и марганца и циркония выше 4,5 и 3,5 мас. % соответственно снижается деформационная технологичность, что может привести к разрушению заготовки. Это обусловлено наличием в структуре грубых интерметаллидных включений.

Температура промежуточного отжига ниже 300°С и время выдержки менее 2 часов не позволяет обеспечить полный распад алюминиевого твердого раствора и, как следствие, получить необходимое количество дисперсоидов Al20Cu3Mn3. Температура отжига выше 360°С и время выдержки более 6 часов приводят к огрублению структуры (в частности, к увеличению размеров дисперсоидов Al20Cu3Mn3) и, как следствие, к снижению механических свойств.

Температура окончательного отжига ниже 240°С и время выдержки менее 3 часов не позволяет обеспечить достаточную стабилизацию структуры и, как следствие, реализовать необходимый уровень термостойкости. Температура отжига выше 260°С и время выдержки более 10 часов приводят к огрублению структуры и, как следствие, к снижению механических свойств.

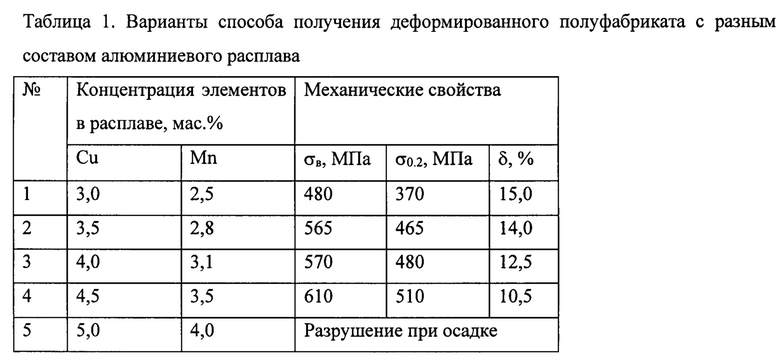

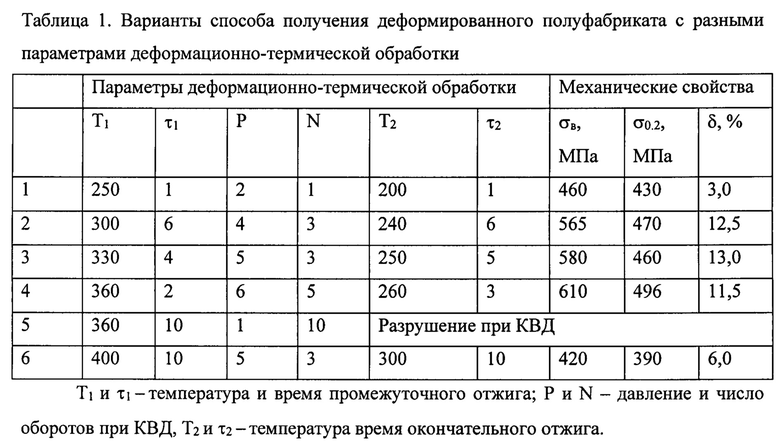

Изобретение поясняется чертежом, где: на фиг. 1 микроструктура литой заготовки из алюминиевого сплава, СЭМ; на фиг. 2 представлен полученный по предложенному способу деформированный полуфабрикат в виде диска, на фиг. 3 показаны частицы фазы Al20Cu3Mn3 в структуре отожженного деформированного полуфабриката, ПЭМ.

ПРИМЕР 1

Исходные литые заготовки были получены в виде прутков диаметром 12 мм по специальной технологии (температура плавки была ниже 800°С, скорость охлаждения составила более 1000°С/с). Было опробовано 5 составов, приведенных в табл. 1. Прутки были разрезаны в поперечном направлении на фрагменты высотой 15 мм, которые подвергали осадке при комнатной температуре до конечной толщины 1,5 мм с целью увеличения их диаметра (до ~ 25 мм). Из полученных заготовок электроэрозионным методом вырезали диски диаметром 20 мм, которые в дальнейшем подвергали промежуточному отжигу (при 340°С в течение 3 часов), деформации методом КВД и окончательному отжигу (при 250°С в течение 5 часов). Процесс КВД осуществляли при комнатной температуре при давлении P=5 ГПа и числе оборотов N=3. После КВД толщина образцов составила ~1,1 мм. Испытание на растяжение образцов после осадки и после КВД, в т.ч. с последующим отжигом, проводили на миниатюрных образцах с длиной, шириной и толщиной рабочей части 5; 1,5 и 1 мм, соответственно.

Как видно из табл. 1, при низком содержании меди и марганца прочностные свойства находятся на низком уровне, что обусловлено недостаточным количеством дисперсоидов Al20Cu3Mn3. При высоком содержании этих элементов (вариант 5) в структуре литой заготовки присутствуют первичные кристаллы интерметаллидных фаз, что не обеспечивает достаточной пластичности при холодной деформации и приводит к разрушению литой заготовки при осадке. Таким образом, можно заключить, что только варианты 2, 3 и 4, в которых концентрации меди и марганца в расплаве находятся в заявленных пределах, позволяют реализовать заявленный способ получения деформированного полуфабриката с высокой прочностью и термостойкостью.

ПРИМЕР 2

Заготовки, вырезанные из прутка, полученного по варианту 3 (табл. 1) были подвергнуты различным вариантам деформационно-термической обработки, которые приведены в табл. 2. Как видно из табл. 1, при низких значениях температуры и времени выдержки промежуточного и окончательного отжигов и малом числе оборотов (вариант 1) механические свойства находятся на недостаточно высоком уровне. При низком давлении и большом числе оборотов в процессе КВД (вариант 5) происходит разрушение заготовки. При высоких значениях температуры и времени выдержки промежуточного и окончательного отжигов (вариант 6) механические свойства также невысоки. Таким образом, можно заключить, что только варианты 2, 3 и 4, в которых параметры деформационно-термической обработки находятся в заявленных пределах, позволяют реализовать заявленный способ получения деформированного полуфабриката с высокой прочностью и термостойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термостойкой высокопрочной проволоки из алюминиевого сплава | 2022 |

|

RU2778037C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2012 |

|

RU2534170C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2010 |

|

RU2446222C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2590403C1 |

| Способ получения холоднокатаных листов из вторичного алюминиевого сплава | 2024 |

|

RU2826055C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2022 |

|

RU2800435C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ВТОРИЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2018 |

|

RU2731634C2 |

| Способ получения термостойкой проволоки из алюминиево-кальциевого сплава | 2021 |

|

RU2767091C1 |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

Изобретение относится к металлургии, в частности к сплавам на основе алюминия, и может быть использовано при получении деформированных полуфабрикатов, обладающих высокой прочностью термостойкостью и предназначенных для работы в широком диапазоне температур, до 260°С. Способ получения деформированных полуфабрикатов из алюминиевого сплава включает получение расплава на основе алюминия, содержащего марганец и медь, получение литой заготовки в виде прутка путем кристаллизации расплава со скоростью охлаждения не менее 1000°С/с, деформацию литой заготовки при комнатной температуре, промежуточный и окончательный отжиги деформированной заготовки. В расплав вводят медь в количестве от 3,5 до 4,5 мас.% и марганец в количестве от 2,8 до 3,5 мас.%, деформацию литой заготовки проводят осадкой, деформированную заготовку подвергают промежуточному отжигу при температуре 300-360°С в течение 2-6 часов, далее проводят кручение под давлением 4-6 ГПа и числе оборотов от 3 до 5, без нагрева заготовки, и окончательный отжиг деформированного полуфабриката при температуре 240-260°С в течение 3-6 часов. Получают термостойкий деформированный полуфабрикат с высокими механическими свойствами в отожженном состоянии: временное сопротивление при растяжении не менее 550 МПа, предел текучести не менее 450 МПа, относительное удлинение при растяжении - не менее 10%. 3 ил., 2 табл., 2 пр.

Способ получения деформированных полуфабрикатов из алюминиевого сплава, включающий получение расплава на основе алюминия, содержащего марганец и медь, получение литой заготовки в виде прутка путем кристаллизации расплава со скоростью охлаждения не менее 1000°С/с, деформацию литой заготовки при комнатной температуре, промежуточный и окончательный отжиги деформированной заготовки, отличающийся тем, что в расплав вводят медь в количестве от 3,5 до 4,5 мас.% и марганец в количестве от 2,8 до 3,5 мас.%, деформацию литой заготовки проводят осадкой, деформированную заготовку подвергают промежуточному отжигу при температуре 300-360°С в течение 2-6 часов, далее проводят кручение под давлением 4-6 ГПа и числе оборотов от 3 до 5, без нагрева заготовки, и окончательный отжиг деформированного полуфабриката при температуре 240-260°С в течение 3-6 часов.

| US 10125410 B2, 13.11.2018 | |||

| Способ термомеханической обработки полуфабрикатов из алюминиевых сплавов систем Al-Cu, Al-Cu-Mg и Al-Cu-Mn-Mg для получения изделий с повышенной прочностью и приемлемой пластичностью | 2015 |

|

RU2618593C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2010 |

|

RU2446222C1 |

| Способ получения термостойкой высокопрочной проволоки из алюминиевого сплава | 2022 |

|

RU2778037C1 |

| JP 4504141 A, 23.07.1992 | |||

| Стенд для ударных испытаний | 1982 |

|

SU1045043A1 |

Авторы

Даты

2024-05-22—Публикация

2024-02-19—Подача