Предлагаемое изобретение относится к области металлургии, в частности, к жаропрочным никелевым сплавам, получаемым методом металлургии гранул и используемым для производства деталей роторов газовых турбин, подвергаемых высоким статическим и динамическим нагрузкам в условиях работы до (800-850)°С.

Известен жаропрочный никелевый сплав для получения изделий методом металлургии гранул, предназначенный для работы при высоких температурах и нагрузках, например, в газотурбинных двигателях. Сплав содержит (мас. %):

углерод - 0,03-0,08;

хром - 9,0-11,0;

кобальт - 14,0-16,0;

вольфрам - 5,5-6,5;

молибден - 3,2-3,8;

титан - 3,8-4,2;

алюминий - 3,4-4,2;

ниобий - 1,5-2,2;

гафний - 0,2-0,4;

бор - 0,005-0,055;

цирконий - 0,001-0,055;

церий - 0,001-0,055;

магний - 0,01-0,06:

никель - остальное.

Сплав отличается оптимальным размером зерна (35-40) мкм, а также достаточно высокими характеристиками длительной и кратковременной прочности во всем диапазоне рабочих температур, пластичности при горячей и холодной обработке (патент РФ №2590792, опубл. 10.07.2019 г., бюлл. №19).

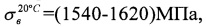

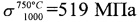

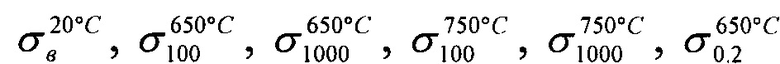

Однако указанный авторами патента уровень прочностных характеристик этого сплава [

] не является достаточным для удовлетворения требований конструкторов применительно к перспективным изделиям ответственного назначения.

] не является достаточным для удовлетворения требований конструкторов применительно к перспективным изделиям ответственного назначения.

Одним из новых направлений развития никелевых жаропрочных сплавов для дисков газовых турбин является содержание комбинированных дисков из разных сплавов, когда обод изготавливается из варианта сплава, обладающего высокой длительной прочностью при температурах 650°С и более, а ступица - из сплава, имеющего повышенную кратковременную прочность при сравнительно небольших температурах. Таким образом различные части диска имеют максимальный уровень прочностных характеристик в температурном диапазоне их основной работы.

Ступица выполнена из сплава (мас. %):

углерод - 0,02-0,04;

хром - 11,0-12,2;

кобальт - 14,0-16,0;

вольфрам - 0,35-0,6;

молибден - 3,7-4,1;

титан - 5,0-5,4;

алюминий - 3,4-3,8;

ниобий - 0,15-0,25;

цирконий - 0,02-0,04;

гафний - 0,15-0,25;

бор - 0,015-0,025;

магний - 0,002-0,0075;

никель - остальное, имеющего размер зерна - 30 мкм.

Обод выполнен из порошкового сплава на основе никеля, содержащего (мас. %):

углерод - 0,02-0,04;

хром - 11,0-13,0;

кобальт - 17,0-19,0;

вольфрам - 1,5-2,6;

молибден - 3,2-3,8;

титан - 4,0-4,5;

алюминий - 3,0-4,5;

ниобий - 0,15-0,25;

цирконий - 0,02-0,04;

тантал - 2,3-2,6;

гафний - 0,15-0,25;

бор - 0,015-0,03;

магний - 0,002-0,0075;

никель - остальное, имеющего размер зерна до 150 мкм (патент РФ №2676121, опубл. 26.12.2018 г., бюлл. №36).

Бесспорным достижением такого сложного варианта сплава является обеспечение наиболее высоких прочностных характеристик различных частей дисков именно в тех температурных условиях, для работы в которых они предназначены. Вместе с тем наличие отличающихся прочностных свойств требует создания различной зеренной структуры, что связано с замерным усложнением технологии производства: изготовление специальных сложных печей, обеспечивающих разные температуры гомогенизации в различных частях дисков, либо использование при компактировании гранул разного размера.

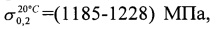

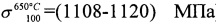

Кроме того, приведенный авторами этого изобретения уровень свойств ( для ступицы и

для ступицы и  для обода диска) не являются достаточными.

для обода диска) не являются достаточными.

Наиболее близким к предлагаемому изобретению по составу и назначению аналогом (прототипом) является гранулируемый высокожаропрочный никелевый сплав, предназначенный для изготовления высоконагруженных роторных деталей, работающих при температурах до (650-750)°С в газотурбинных двигателях, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, тантал, гафний, ванадий, бор, цирконий, церий, скандий, магний и никель, а также дополнительно может содержать до 0,8% рения при следующем соотношении компонентов, мас. %:

углерод - 0,08-0,15;

хром - 10,5-12,5;

кобальт - 14,0-16,0;

вольфрам - 4,0-6,0;

молибден - 2,6-3,6;

титан - 2,5-3,5;

алюминий - 3,6-4,6;

ниобий - 2,5-4,0;

тантал - 0,1-1,3;

гафний - 0,05-0,2;

ванадий - 0,1-0,5;

бор - 0,005-0,05;

цирконий - 0,001-0,05;

церий - 0,001-0,05;

скандий - 0,01-0,1;

магний - 0,001-0,05:

никель - остальное и неизбежные примеси.

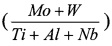

Кроме того, в сплаве суммарное содержание кобальта и хрома должно находиться в пределах от 25 до 27 мас. %, а отношение суммарного содержание молибдена и вольфрама к суммарному содержанию титана, алюминия и ниобия  может изменяться от 0,75 до 0,8 (мас. %/мас. %) (описание изобретения к патенту РФ №2623540, с22с, 19/05, опубл. 27.06.2017 г., бюлл. №18).

может изменяться от 0,75 до 0,8 (мас. %/мас. %) (описание изобретения к патенту РФ №2623540, с22с, 19/05, опубл. 27.06.2017 г., бюлл. №18).

Сплав характеризуется высоким уровнем прочностных характеристик как при комнатной, так и рабочих температурах до (650-700)°С: его пределы прочности  и текучести

и текучести  составили (1590-1620) и (1190-1210) МПа соответственно при δ20°С=(13,0-14,7)%, а длительность до разрушения 650°С и нагрузке 1118 МПа находится в пределах (152-265) час.

составили (1590-1620) и (1190-1210) МПа соответственно при δ20°С=(13,0-14,7)%, а длительность до разрушения 650°С и нагрузке 1118 МПа находится в пределах (152-265) час.

Вместе с тем для новых поколений ГТД указанный уровень прочностных характеристик является недостаточным. Требуется дальнейшее совершенствование составов и свойств дисковых никелевых жаропрочных сплавов.

В настоящее время в России и за рубежом активно ведутся работы, направленные на повышение эксплуатационных характеристик дисковых сплавов. При этом значительное внимание уделяется проблеме улучшения прочностных свойств в диапазоне от комнатной до рабочей температуры. Известно, что увеличение прочностных показателей сплавов при комнатных и невысоких температурах обеспечивает надежную работу ступицы диска и двигателя при запусках и остановах, а более высокие значения прочности при рабочих температурах позволяют существенно улучшить надежность, долговечность и тактико-технические параметры новых изделий.

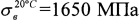

В частности, в сплавах Alloy 10, LSHR, FGH95, TMW-4, а также в новом сплаве фирмы Honeywell достигнутый уровень предела прочности  составляет 1650…1742 МПа.

составляет 1650…1742 МПа.

Отечественные сплавы, созданные в последние годы, характеризуются несколько более низким уровнем предела прочности при комнатных температурах, который составляет 1560…1650 МПа (сплавы ВВ750П, ВВ751П, ВВ752П, ЭК152, ВЖ175, ЭП962НП и др.). Примерно так же соотносятся характеристики зарубежных и отечественных новых сплавов по важному показателю - пределу текучести при комнатной температуре. У отечественных сплавов  составляет 1130…1215 МПа, у зарубежных значение этого показателя достигает 1125…1469 МПа.

составляет 1130…1215 МПа, у зарубежных значение этого показателя достигает 1125…1469 МПа.

При температурах порядка 650°С показатели отечественных сплавов соответствуют достигнутому за рубежом уровню. Новые сплавы имеют 100-часовую длительную прочность при 650°С в пределах от 1070 МПа (ВЖ175) до 1140 МПа (ВВ752, ВВ753), соответствующие показатели зарубежных сплавов имеют близкие значения: 1115 МПа (сплав LSHR) и 1156 МПа (сплав фирмы GE).

Таким образом, одной из главных целей совершенствования легирования никелевых жаропрочных сплавов для дисков газовых турбин является обеспечение высоких значений σв и σ0,2 при средних температурах, т.к. именно при этих температурах работает ступица диска, испытывающая максимальные радиальные нагрузки.

При этом новые дисковые жаропрочные никелевые сплавы по уровню длительной прочности должны превосходить современные аналоги и надежно работать в условиях воздействия высоких температур до (800-850)°С.

Следует указать, одновременное увеличение прочностных характеристик материала диска как при невысоких температурах (в условиях работы ступицы), так и при весьма высоких до 850°С (в температурной области работы обода) связано со значительным усложнением легирования. Указанное обстоятельство в свою очередь резко снижает технологичность материала. Поэтому предлагаемый сплав с целью обеспечения высокой технологичности изготовления методом металлургии гранул, что связано с развитием определенного специального подхода к легированию.

Техническим результатом, на который направлено предлагаемое изобретение, является обеспечение высокого уровня кратковременной и длительной прочности гранульного жаропрочного никелевого сплава во всем интервале эксплуатационных температур от 20°С до 850°С.

Указанный технический результат достигается тем, что известный жаропрочный никелевый сплав, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, тантал, гафний, рений, бор, цирконий, церий, магний, согласно настоящему изобретению, дополнительно содержит лантан, иттрий, марганец и кремний при следующем соотношении легирующих компонентов (мас. %):

углерод - 0,03-0,12;

хром - 7,0-9,0;

кобальт - 17,0-22,0;

вольфрам - 1,0-2,4;

молибден - 2,8-4,8;

титан - 2,5-4,5;

алюминий - 3,2-4,6;

ниобий - 0,5-2,9;

тантал - 4,7-6,0;

гафний - 0,3-0,5;

рений - 1,0-3,0;

бор - 0,005-0,015;

цирконий - 0,005-0,03;

церий - 0,01-0,05;

лантан - 0,01-0,05;

иттрий - 0,01-0,05;

магний - 0,01-0,06;

марганец - 0,05-0,5;

кремний - 0,05-0,5;

никель - остальное.

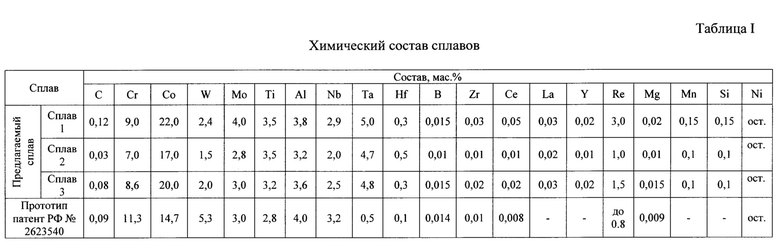

Химический состав сплава отличается от прототипа содержанием хрома, кобальта, ниобия, тантала и гафния, а также отсутствием в нем ванадия и скандия.

Известно, что хром повышает коррозионную стойкость никелевых жаропрочных сплавов, однако он одновременно снижает жаропрочность и способствует образованию охрупчивающих ТПУ-фаз. Поэтому его содержание снижено, а положительное влияние на коррозионную стойкость обеспечено дополнительным введение в состав лантана, иттрия, марганца и кремния.

Поскольку марганец и кремний, повышая коррозионную стойкость, не лучшим образом воздействует на пластичность, в сплаве по сравнению с прототипом увеличено содержание кобальта, положительно влияющего на пластичность и технологичность (он увеличивает окно между температурами ликвидус и полного растворения упрочняющей γ'-фазы, что облегчает условия осуществления гомогенизации при деформационной и окончательной термической обработке.

Из состава сплава также исключены повышающие жаропрочность ванадий и скандий. Они действительно улучшают высокотемпературные прочностные характеристики. Однако ванадий одновременно ухудшает коррозионную стойкость, а скандий является весьма дорогим элементом.

Поэтому они исключены из состава сплава, а их положительное влияние на жаропрочность с более высоким эффектом обеспечено путем увеличения в составе сплава тантала и гафния. Кроме того, гафний способствует образованию карбидов типа (Hf, Nb, Ti) с округлой формы вместо имеющих вид китайских иероглифов карбидов типа TiC, которые менее эффективно упрочняют сплав и делают его более чувствительным к концентраторам напряжений.

Тантал и рений более эффективно упрочняют сплав при высоких температурах по сравнению с ниобием. Поэтому в сплав введены в наиболее возможном максимальном количестве именно эти элементы, а содержание ниобия снижено с целью предотвращения распада в процессе работы сплава упрочняющей γ'-фазы и образования на ее основе менее эффективно упрочняющих фаз типа Ni3Ta и 3Nb.

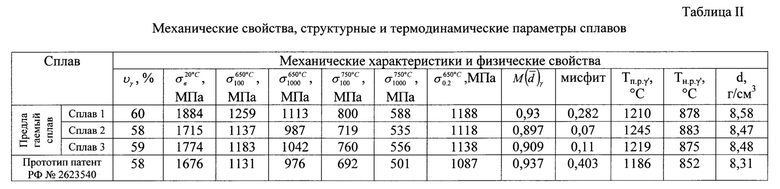

Результаты сравнительной оценки заявленного сплава (сплавы 1, 2, 3) и прототипа приведены в Таблице I и II.

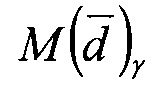

Здесь υγ - объемная доля упрочняющей γ'-фазы в сплаве, %;

- длительная прочность, МПа

- длительная прочность, МПа  - суммарный уровень энергии d - орбит, электронов γ-матрицы сплава

- суммарный уровень энергии d - орбит, электронов γ-матрицы сплава

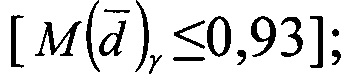

мисфит - относительная разница параметров решеток;

Тп.р.γ'., Тн.р.γ' - температуры полного и начала растворения γ'-фазы соответственно, °С

; где αγ и αγ' - параметры решеток γ- и γ'-фаз.

; где αγ и αγ' - параметры решеток γ- и γ'-фаз.

d - удельный вес сплава.

Из Таблицы II видно, что предлагаемый сплав по своим прочностным характеристикам превосходит сплав-прототип как в области комнатных температур, так и высоких, причем преимущества нового сплава сохраняются и по удельной прочности во всем температурном диапазоне его предполагаемой эксплуатации. Это позволит заметно снизить массу диска ротора газовой турбины при одновременном увеличении температурно-силовых условий его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| ЖАРОПРОЧНЫЙ ГРАНУЛИРОВАННЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2386714C1 |

| Литейный жаропрочный никелевый сплав с монокристаллической структурой | 2021 |

|

RU2769330C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2021 |

|

RU2768946C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2690623C1 |

| Жаропрочный никелевый сплав для дисков газотурбинных двигателей | 2024 |

|

RU2829545C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой для лопаток газотурбинных двигателей | 2024 |

|

RU2821248C1 |

| ГРАНУЛИРУЕМЫЙ ВЫСОКОЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2016 |

|

RU2623540C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ, ОБЛАДАЮЩИЙ ВЫСОКИМ СОПРОТИВЛЕНИЕМ К СУЛЬФИДНОЙ КОРРОЗИИ В СОЧЕТАНИИ С ВЫСОКОЙ ЖАРОПРОЧНОСТЬЮ | 2013 |

|

RU2520934C1 |

Предлагаемое изобретение относится к области металлургии, в частности, к жаропрочным никелевым сплавам, получаемым методом металлургии гранул и используемым для производства деталей роторов газовых турбин, подвергаемых высоким статическим и динамическим нагрузкам в условиях работы до (800-850)°С. Жаропрочный никелевый сплав, содержит, мас.%: углерод - 0,03-0,12; хром - 7,0-9,0; кобальт - 17,0-22,0; вольфрам - 1,0-2,4; молибден - 2,8-4,8; титан - 2,5-4,5; алюминий - 3,2-4,6; ниобий - 0,5-2,9; тантал - 4,7-6,0; гафний - 0,3-0,5; рений - 1,0-3,0; бор - 0,005-0,015; цирконий - 0,005-0,03; церий - 0,01-0,05; лантан - 0,01-0,05; иттрий - 0,01-0,05; магний - 0,01-0,06; марганец - 0,05-0,5; кремний - 0,05-0,5; никель - остальное. Обеспечивается высокий уровень кратковременной и длительной прочности жаропрочного никелевого сплава во всем интервале эксплуатационных температур от 20°С до 850°С. 2 табл.

Жаропрочный никелевый сплав, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, тантал, гафний, рений, бор, цирконий, церий, магний, отличающийся тем, что он дополнительно содержит лантан, иттрий, марганец и кремний при следующем соотношении легирующих компонентов, мас. %:

| ГРАНУЛИРУЕМЫЙ ВЫСОКОЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2016 |

|

RU2623540C1 |

| СПОСОБ ТЕРМООБРАБОТКИ СУПЕРСПЛАВА НА ОСНОВЕ НИКЕЛЯ | 1997 |

|

RU2133784C1 |

| ИЗДЕЛИЕ ДЛЯ НАПРАВЛЕНИЯ ГОРЯЧЕГО, ОКИСЛЯЮЩЕГО ГАЗА | 1996 |

|

RU2149202C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2160789C2 |

| JP 5413543 B1, 12.02.2014. | |||

Авторы

Даты

2019-08-16—Публикация

2019-05-24—Подача