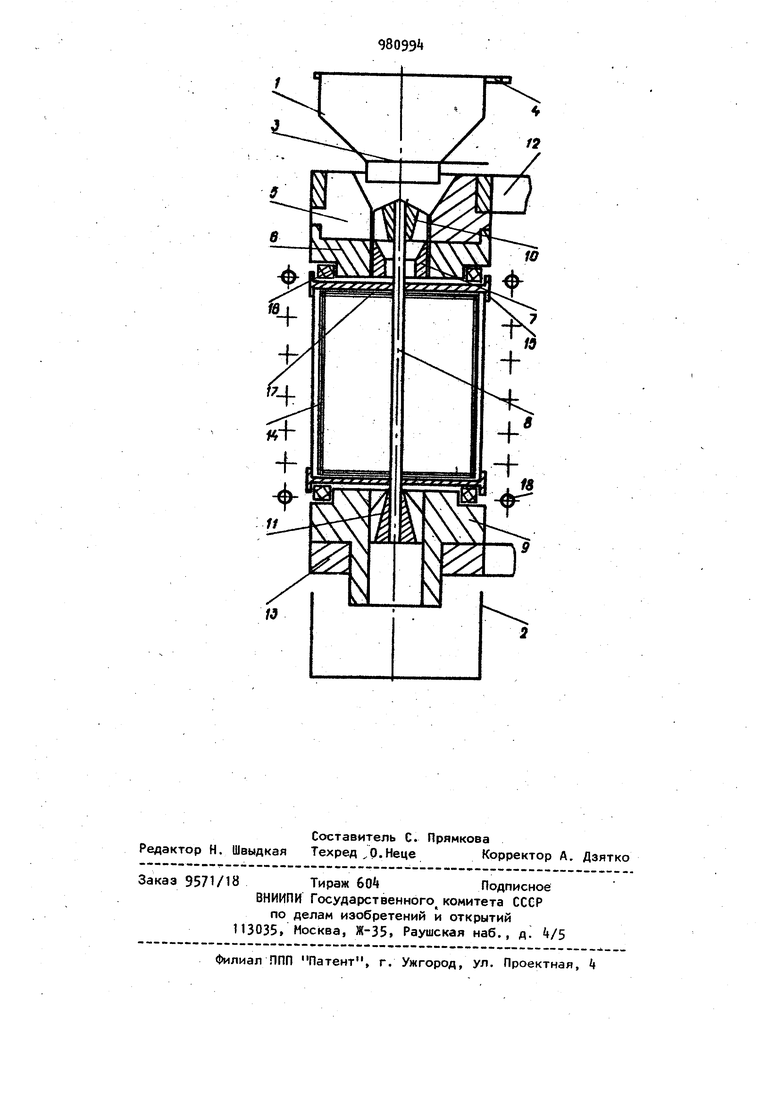

1. . Изобретение относится к метаплур- гии керамических материалов, в част нести к устройствам для получения трубчаты с изделий из керамических материалов, преимущественно на основе стабильных оксидов элементов периодической системы путем использования процесса испарения - конденсация в вакууме. . Известны устройства для изготовления спеченных изделий с осевым отверстием методом гидростатического прессования til. Известно также устройство для получения металлических трубчатых издеЛИЙ из керамических материалов газофазной металлургией t2 1. Известное устройство состоит из реактора, нагревательных элементов, системы подачи восстановительной среды и транспортных реагентов. Металлические трубчатые изделия получают путем термического разложения диссоциирующих химических соединений с последующим восстановлением и осаждением восстановленного элемента из газовой фазы на нагретые выше температуры разложения подложки, тогда как задача состоит в получении изделий именно из стабильных керамических материалов. Наиболее близко к изобретению устройство для получения трубчатых изделий, преимущественно из стабильных оксидов, включающее центральный нагреватель с токоподводами, технологическую оболочку с укрепленной на ее внутренней поверхности подложкой, и внешний цилиндрический нагреватель, внутри которого размещена технологическая оболочка t 3 К недостаткам известного способа следует отнести необходимость повторной переконденсации, при изготовлении ряда толстостенных трубчатых/изделий , (толщина стенки З мм), а также необходимость формирования исходных заготовок и размещение их в технологических оболочках. Кроме того, в процесс переконденсации толстостенной заготов ки по ее толщине в радиальном направлении имеют место значительные перепады температуры (50-300 С, так как используются материалы с низкой тепло проводностью), что вызывает необходимость поддержания высоких уровней тем пературы внутреннего (центрального) нагревателя, приводящих к заметному осевому массопереносу материала в кон цевые зоны изделия, и сокращению срока службы центрального нагревателя. Осевой массоперенос приводит к тому, что осевой канал изделия получается неправильной формы. Цель изобретения - повышение техно логичности изготовления трубчатого толстостенного изделия. Указанная цель достигается тем, что устройство для получения трубчатого изделия из керамических материалов, преимущественно на основе стабильных оксидов, содержащее технологическую оболочку с подложкой, централь-25 ныи и внешний нагреватели, верхний и нижний токоподводы центрального нагревателя, снабжено верхним и нижним бункерами, съемным штуцером с калиброванной втулкой, расположенным на верхнем токоподводе центрального нагревателя, втулками под центральный нагреватель со сквозными пазами по образующей на внешней поверхности, расположенными на верхнем и нижнем токоподводах центрального нагревателя , при этом в верхней части калибро ванной втулки выполнено коническое .отверстие. На чертеже изображено устройство для получения трубчатого изделия из керамических материалов, разрез по вертикальной оси. Устройство содержит верхний 1 и ,.«„ нижний 2-бункеры для размещения всбо ре порошка керамического материала. Верхний бункер 1 снабжен затвором 3, например, а виде подвижной диафрагмы со штоком и укреплен с помощью фикса тора . Верхний съемный полый токоподвод 5 снабжен штуцером 6 с калиброванной съемной втулкой 7. Центральный нагреватель 8 укрепле в съемных верхнем S и нижнем 9 токоподводах посредством металлических втулок 10 и 11 со сквозными пазами по образующей на внешних боковых поверхностях. Втулки 10 и 7 в зоне кон такта образуют смеситель в виде конической полости. Верхний 5 и нижний 9 съемные токоподаоды укреплены в токоподводах 12 и 13. Технологическая оболочка Н укреплена посредством полых фиксаторов - - 15 и изоляторов 16 на штуцере 6 и нижнем токоподводе 9- На торцах фиксатора 15 размещены полые прокладки 17 из металлической фольги. С внешней стороны технологической оболочки расположен внешний цилиндрический нагреватель 18, , Работа устройства происходит следующим образом. После разогреба нагревателя 8 из верхнего бункера 1 через открытый затвор 3 порошок керамического материала через пазы втулки 10, смеситель и зазор между калиброванной втулкой 7 и центральным нагревателем 8 после расплава легкоплавкой пробки в зазоре самотеком поступает в полость технологической оболочки k через отверстия в фиксаторе 15 и прокладках 17. Зазор между втулками 10 и 7 выбирают таким, чтобы струя порошка обтекала нагреватель 8 сплошным слоем по длине технологической оболочки 1, Остаток непереконденсировавшегося порошка f O-30% от веса изделия) может выводиться из зоны переконденсации через отверстия фиксатора 15 и прокладки 17 и далее через пазы втулки 1 1 в нижний бункер 2. Обтекание поверхности центрального нагревателя 8 сплошным слоем порошка обеспечивает равномерный рост слоя конденсата на подложке. Длительность процесса переконденсации зависит от количества вводимого в полость технологической оболочки из верхнего бункера 1 порошка керамического материала, которое больше или равно массе изделия. „ После охлаждения изделие извлекают оболочки Работ устройства проверяют при получении трубок из порошка окиси титана (окиси алюминия) в лабораторных условиях. Центральный нагреватель разогревают до температуры 1800-1850С. Зернистость порошка составляет 15 мкм и 100-300 мкм. Длительность процесса изготовления составляет ч. Получают трубки длиной Й5 мм, наруж ным диаметром 18 мм и внутренним 6-12 мм, плотностью от теоретической плотности.

Полумают толстостенные трубки наружным диаметром l8 мм и внутренним мм с использованием тонкостенной исходной заготовки (трубка с трещинами),

В этом случае сначала осуществляют переконденсацию исходной заготовки, после чего в зону переконденсации вводят из верхнего .бункера необходимое количество порошка, В качестве исходной заготовки используют также заготовку в виде засыпки из верхнего бункера в полость технологической оболочки порошка окиси титана (окиси алюминия).

Преимущества предлагаемого устройства заключаются в исключении операции повторной переконденсации при получении толстостенного трубчатого изделия, а также в возможности полного исключения операции формования и размещения исходной заготовки в технологической оболочке и одностадийности получения изделия непосредственно из порошка керамического материала. При этом практически без-изменения скорости конденсации на может быть снижена температура центрального нагревателя и существенно уменьшен осевой массоперенос материала при изготовлении изделия.

При получении изделий непосредственно из порошка осевой массоперенос уменьшается также за счет уменьшения торцового оттока тепла. Все это позволяет получать осевую полость изделия практически правильной формы.

Снижение теплонапряженности центрального нагревателя повьвиает качество изделий за счет существенного уменьшения содержания примесей материала нагревателя во внутреннем по верхностном слое в полости изделия.

а также продлит срок службы центрального нагревателя.

Предложенное устройство позволяет получать в одну стадию трубчатые изделия непосредственно из широкого класса керамических материалов, в том числе и из измельченных отходов производства керамических изделий.

Формула изобретения

Устройство для получения трубчато,го изделия из керамических материалов преимущественно на основе стабильных оксидов, содержащее технологическую оболочку с подложкой, центральный и внешний нагреватели верхний и нижний токоподводы центрального нагревателя, отличающееся тем, что, с цельх) повышения технологичности изготовления толстостенного трубчатого изделия, оно снабжено верхним и нижним бункерами, съемным штуцером с калиброванной втулкой, расположенным на верхнем токоподводе центрального нагревателя, втулками под центральный нагреватель со сквозными пазами по образующей на внешней noeepxHOCTi расположенными на верхнем и нижнем токоподврдах центрального нагревателя; при этом в верхней части калиброванной втулки вьполнено коническое отверстие.

Источники информации, принятые во внимание при экспертизе

1.Патент США IT З«990б6, кп. Z6k65, опублик. 1970.

2.Авторское свидетельство СССР №621801, кл. С 23 С 11/02, 1978.

3.Авторское свидетельство СССР по заявке № 2833205, кл. В 28 В 21/00, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная печь сопротивления для получения полых изделий из керамических материалов | 1980 |

|

SU968574A1 |

| Способ изготовления трубчатых керамических изделий | 1979 |

|

SU891590A1 |

| Способ изготовления трубчатых керамических изделий | 1982 |

|

SU1092146A2 |

| Способ изготовления трубчатых керамических изделий | 1980 |

|

SU1025699A2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДИСПЕРСИОННОГО ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2007 |

|

RU2400842C2 |

| ИМИТАТОР ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2013 |

|

RU2526856C1 |

| УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ ТРУБКИ С НАГРЕВАТЕЛЬНОЙ СПИРАЛЬЮ ИЗОЛЯЦИОННЫМ ПОРОШКОМ | 2003 |

|

RU2262813C2 |

| ФИЛЬТР | 1993 |

|

RU2070418C1 |

| ИМИТАТОР ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2013 |

|

RU2523423C1 |

| Форма для получения углеродных изделий | 1973 |

|

SU679396A1 |

Авторы

Даты

1982-12-15—Публикация

1981-01-04—Подача