(54) СПОСОБ ПОЛУЧЕНИЯ ДИКАЛЬЦИЙФОСФАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИКАЛЬЦИЙФОСФАТА | 2009 |

|

RU2411222C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИКАЛЬЦИЙФОСФАТА | 2009 |

|

RU2411748C2 |

| Способ получения кормового дикальцийфосфата | 1984 |

|

SU1201275A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИКАЛЬЦИЙФОСФАТА | 2011 |

|

RU2467988C1 |

| Способ получения дикальцийфосфата | 1975 |

|

SU597663A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО ДИКАЛЬЦИЙФОСФАТА | 2014 |

|

RU2571765C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ФОСФОРНУЮ КИСЛОТУ, НА ФОСФАТЫ КАЛЬЦИЯ | 2007 |

|

RU2325322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИКАЛЬЦИЙФОСФАТА | 2010 |

|

RU2461517C1 |

| Способ получения дикальцийфосфата | 1985 |

|

SU1346632A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОГО УДОБРЕНИЯ | 1999 |

|

RU2142927C1 |

1

Изобретение относится к способам получения минеральных добавок для кормов, а именно к производству преципитата,

Известен способ получения дикальцийфосфата путем взаимодействия фосфорной кислоты с суспензией карбоната каль-. ция (известняка, мела) с последующей фильтрацией и сушкой продукта t 1

Недостатками этого способа являются необходимость применения разбаъ- JQ ленной до содержания РлО 24-26% фосфорной кислоты, стации фильтрации ди- кальцийфосфата, применение различных масел для подавления пены, а также большая длительность реакции нейтра- jj лизации, доходящая до 4 ч.

Наиболее близким к изобретению по техническЬй сущности и достигаемому результату является способ получения 20 дикальцийфосфата, согласно которому неразбавленная фосфорная кислота при концентрации P, ч35-60%.взаим6действует с тонкомолотым известняком

или мелом в присутствии сухого дикал цийфосфата-ретура,, в количестве 7О1ОО% от массы известняка. Скорость смешения реагентов 0,8-2 м/с. По этому способу реакцию ведут в смесителе и завершают ее в барабане-дозревателе непрерывного действия. Время процесса 90-1ОО мин. Полученную маосу сушат в барабанных сушилках и ч сортируют на ситовых или воздушных сепараторах, d:- крупные куски измельчают в мельницах Г 21 .

Однако у известного способа низкий коэффициент разложения известняка, который не превышает О,73, и вследствие этого в готовом продукте содержится меньше (по .сравнению с расчетным) питательных элементов: СаО, что снижает ценность кормовой добавки.

Цель изобретения - увеличение содерхсания питательных элементов за счет увеличения коэффициента разложения из- , вестняка.

Поставленная цель достигается тем, что в известном способе получения дикальцийфосфата, включающем смешение фосфорной кислоты при концентрации с известняком или мелом. Добавление ретура, сушку, измельчение, и сортировку готового продукта, смешение ведут в течение 1-5 мин при скорости 10-20 м/с с последующим добавлением ретура в количестве 20-40% от массы известняка или мела.

Отличительной способностью предлагаемого способа получения дикальцийфосфата 5голяется то, что фос4юрную кислоту и карбонатное сырье (известняк

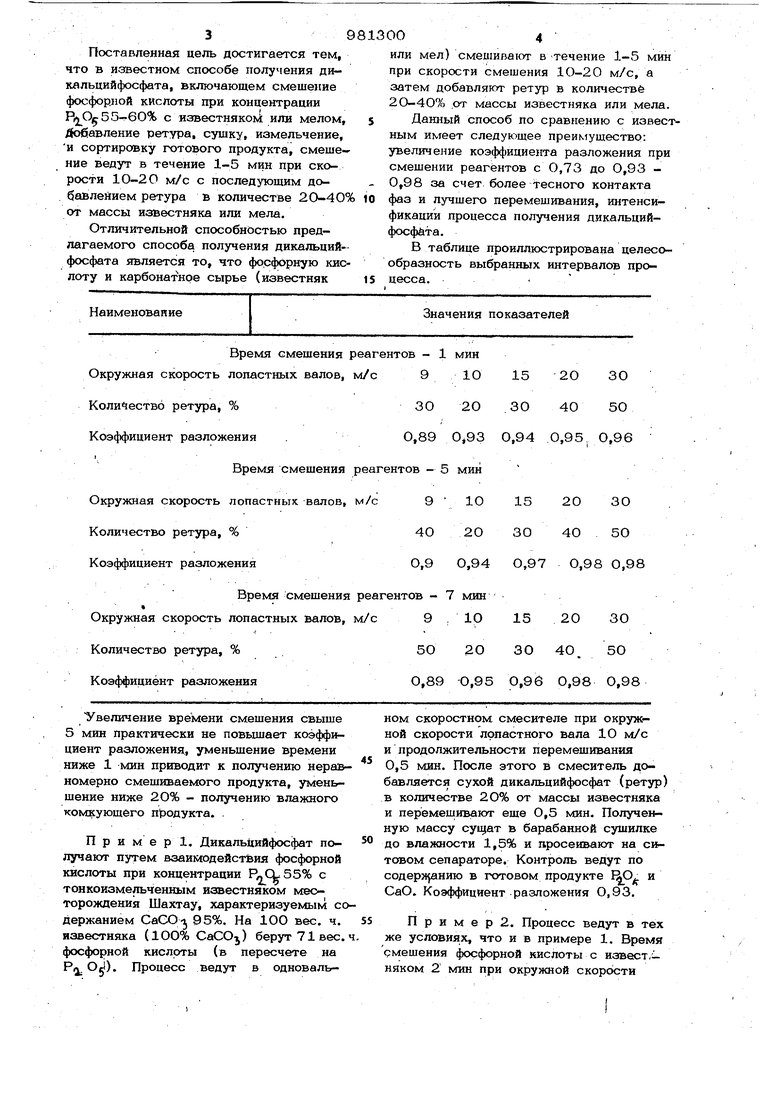

Наименование

Время смешения реагентов - 1 мин

Окружная скорость лопастных валов, м/с 9 Ю1520 30

Количество ретура, % 30 20.ЗО40 50

Коэффициент разложения . 0,89 0,930,94 О,95 0,96

I Время смешения реагентов - 5 мин

Окружная скорость лопастных -валов, м/с 9 1О1520 ЗО

Количество ретура, % 40 2ОЗО40 50

Коэффициент разложения О,9 О,94О,97 О,98 О,98

Время смешения реагентов - 7 мин

Окружная скорость лопастных валов, м/с 9 , 101520 30

Количество ретура, % 5О 2О304О 5О

Коэффициент разложения

Увеличение времени смешения свыше 5 мин практически не повышает коэффициент разложения, уменьшение времени ниже 1 мин приводит к получению неравномерно смешиваемого продукта, уменьшение ниже 2О% - получению влажного комкующего п|эодукта. .

П р и м е р 1. Дикальцийфосфат получают путем взаикюдействия фосфорной кислоты при концентрации с тонкоизмельченным известняком месторождения Шахтау, характеризуемым содержанием CaGO-j 95%. На 100 вес. ч. известняка (1ОО% СаСО) берут 71 вес. фосфорной кислоты (в пересчете на ). Процесс ведут в одновальили мел) смешивают в течение 1-5 мин при скорости смешения 1О-20 м/с, а затем добавляют ретур в количестве 2О-40% ,от массы известняка или мела.

Данный способ по сравнению с известным имеет следующее преимущество: увеличение коэффициента разложения при смешении реагентов с 0,73 до 0,93 0,98 за счет более тесного контакта

фаз и лучшего перемешивания, интенсификации процесса получения дикальцийфосфйта.

В таблице проиллюстрирована целесообразность выбранных интервалов процесса.

Значения показателей

О,89 -0,95 О,96 0,98 0,98

НОМ скоростном смесителе при окружной скорости лопастного вала 10 м/с и продолжительности перемешивания 0,5 мин. После этого в смеситель добавляется сухой Дикальцийфосфат (ретур) в количестве 2О% от массы известняка и перемешивают еше 0,5 мин. Полученную массу сущат в барабанной сушилке до влажности 1,5% и просеивают на ситовом сепараторе. Контроль ведут по содеря нию в готовом продукте 1 и СаО. Коэффициент разложения 0,93.

П р и м е р 2. Процесс ведут в тех же условиях, что и в примере 1. Время смешения фосфорной кислоты с извест,няком 2 мин при окружной CKOpoicTH ТВ м/с, затем добавляют ретур в коли честве 30% и еше перемешивают 1 мин Коэффициент разложения 0,97. П р и м е р 3. Процесс ведут в те же условиях, что и в npiwepe 1. Время смешения фосфорной кислоты с известняком 4 мин, при окружной скорости 2О м/с, затем добавляют ретур, в количестве 40% от массы известняка и еще перемешивают 1 мин. Коэффициент разложения 0,98. Увеличение коэффициента разложения карбонатного сырья способствует увели- чению содержания питательных элементов и понижению металлоемкости технол гической линии на 30-40%. Формула изобретения Способ получения дикальцийфосфата, включающий смешение фосфорной кислоты при концентрации 55-6О% с иэвестняком или мелом, добавленно ратура, сушку, измельчение, и сортировку готового продукта,, отличающиЯс я тем, что, с целью увеличения содержания питательных элементов за счет увеличения коэффициента разложения к вестняка, смешение ведут в течение 1-5 мин при скорости 10-20 м/с с пооледуюшим добавлением ретура в количестве 20-4О% от массы известняка . или мела. Источники информации, принятые во внимание при экспертизе 1.Патент США № 210894О, кл. 23-109, 1938. 2.Авторское сввдетельство СССР № 169389, кл. А 23 К 1/22, 1964.

Авторы

Даты

1982-12-15—Публикация

1981-03-05—Подача