(Sk) СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ САМОЗАТУХАЩЕЙ ПОЛИМЕРНОЙ КОМПОЗИЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитная самозатухающая полимерная композиция | 1982 |

|

SU1030386A1 |

| Магнитная самозатухающая композиция на основе полипропилена | 1984 |

|

SU1244156A1 |

| Композиция для центрирующих магнитов | 1979 |

|

SU821463A1 |

| Полимерная композиция | 1982 |

|

SU1060646A1 |

| КОМПОЗИЦИЯ ДЛЯ РАДИАЦИОННО-ХИМИЧЕСКОГО СШИВАНИЯ | 1993 |

|

RU2080341C1 |

| Композиция на основе полиолефина | 1981 |

|

SU979423A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1996 |

|

RU2127286C1 |

| Сшивающаяся полимерная композиция для электрической изоляции высоковольтных кабелей | 1988 |

|

SU1594617A1 |

| Самозатухающая композиция | 1975 |

|

SU540887A1 |

| КОНВЕЙЕРНАЯ ЛЕНТА | 1994 |

|

RU2109636C1 |

1

Изобретение относится к технологии производства полимерных композиционных материалов в химической промышленности и может Найти применение при получении постоянных магнитов телевизионной техники.

Известен способ получения самозатухающей композиции полиолефина с магнитными свойствами, по которому в расплав полиолефина вводят магнитйый по- д рошок и немагнитный наполнитель с одинаковыми размерами частиц, термостабилизатор, агент скольжения и антипирен. Массу перемешивают в те чение 30 мин до гомогенного состояния, гра- is нулируют и формуют l jКомпозиция, полученная таким способом, обладает хорошей огнестойкостью, но сравнительно низкой теплостойкостью и неудовлетворительными магиит«20 ными свойствами.

Ближайшим к изобретению по техни. чес кой сущности и дocтигaeмo 4y результату является способ получения маУнитной самозатухакхцей композиции, заклочающийся в смешении антипирена-бис-/2,,6-трибромфенил/ 2,3,5,6 -тетрахлортерефталата, магнитного порошка феррита бария (ВаОбРезР ),стабили-затора /N М-ди- У-нафтил-парафенилендиамина /диафена НН / в расплаве полиолефина а смесителе тяжелого типа а течение 7-10 мин при 110-170С в зависимости .от вида полиолефина. Полученную композицию вальцуют или гранулируют f 2J. .

Однако и;эвестная композиция, полученная по этому способу, имеет теплостойкость, не удовлетворяющую требованиям промышленности. Кроме того, композиция имеет сравнительно низкую плотность и, следовательно, неудовлетворительные магнитные свойства.

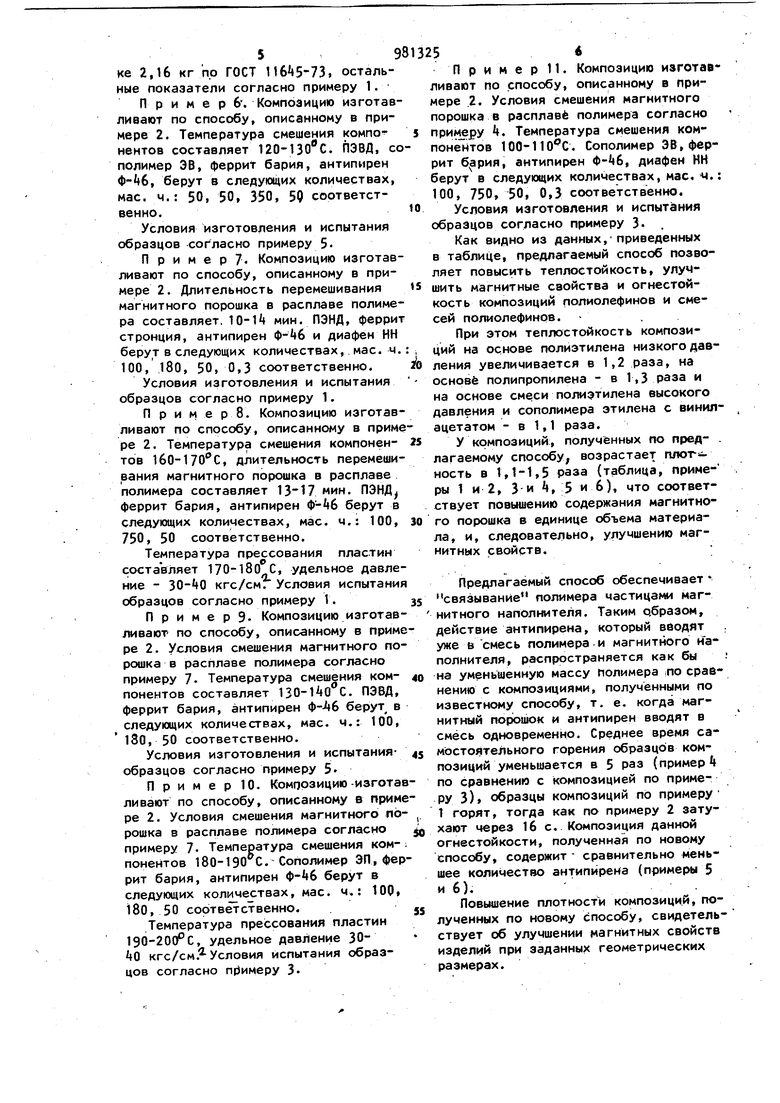

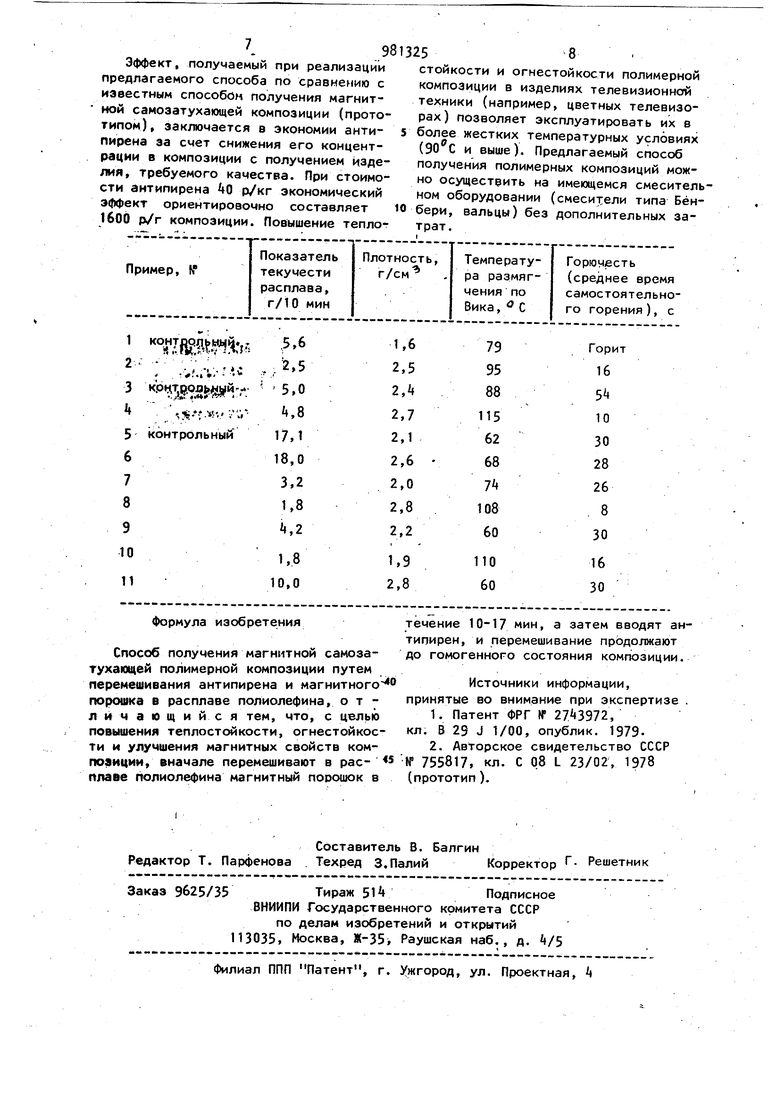

Чтобы обеспечить требуемую огнестойкость (время-горения не более 30 с) необходимо повышение содержания антипирена в композиции (таблица, примеры 5 контрольный и 6). Целью изобретения является повышение теплостойкости и улучшение магнит ных свойств огнестойкости композиции. Поставленная цель достигается тем, что в способе получения магнитной самозатухающей полимерной композиции путем перемешивания антипирена и магнитного порошка в расплаве полиолефина вначале перемешивают в расплаве полиолефина магнитный порошок в течение 10-17 мин, а затем вводят антипирен и перемешивание продолжают до гомогенного состояния композиции. Пределы длительности смешения маг- митного порошка в расплаве полимера обусловлены продолжительностью введения его в расплав и доведения смеси перемешиванием до гомогенного состояния для композиции с минимальным и максимальным содержанием порошка. В качестве полимера могут использоваться полиэтилен низкого давления (ПЭНД), полиэтилен высокого давления {ПЭВД), сополимер (ЭВ), сополимер этилена с пропиленом (СЭП), полипропилен (ПП). В качестве магнитного порошка применяют феррит бария или феррит стронция (5гО-бРе2 0).При необходимое-аи в композицию может быть введен агент скольжения или стабилизатор на любой стадии ее изготовления. В таблице приведены результаты испытаний . П р и м е р 1 (контрольный). 100 мае. ч. ПЭНД расплавляют на миировальцах. В расплав при 150-160 С вводят 50 мае. ч. бис-/2,4,6-трибромфенил-2, тетрахлортерефталата/ антипирена 350 мае. ч ферриГа бария и 0,3 мае. м. диафена НН. Смееь перемешивают в течение 7-10 мин. Из вальцованного полотна методом прямого прессования при 160-170 С и удельном давлении кгс/см готовят пластины, из которых вырубают образцы для испытаний. Температуру размягчения по Вика (теплостойкость) определяют при нагрузке 5 кг по ГОСТ 15065-69. Горючест (огнестойкость) - по методике фирмы PCA/UL-9 /, инструкция 2015 00-3 (США). Магнитные свойства оценивают по плотности, так как улучшение Mai- нитных свойств материала прямо пропорционально числу элементарных носителей магнитных моментов в единице объема, которое зависит от концентрации магнитного порошка (плотность, полимера 0,9-0,95 г/cf , а феррита бария (стронция) - более ,8 г/см7. Плотность композиций определяют методом гидростатического взвешивания по ГОСТ 15139-69. Показатель текучести расплава (ПТР) определяют при нагрузке 5 кг и по ГОСТ . П р и м е р 2. 100 мае. ч.(ПЭНД) расплавляют на микровальцах. В расплаве полимера при 150-160 С в течение 12-15 мин перемешивают 350 мае. ч. феррита бария; затем в смесь последовательно вводят 50 мае. .у.антипирена , и 0,3 мае. ч. диафена НН. Затем смесь перемешивают еще в течение 7-10 мин. Условия изготовления и испытания образцов согласно примеру 1. П р и м е р 3 (контрольный). Композицию изготавливают по способу, описанному в примере 1. Температура смешения составляет 170-180 С, время смешения 2б мин. Полипропилен, антипирен Ф-Аб, феррит бария берут в следующих количествах, мае. ч.: 100,50, 754 соответственно. Температура прессования пластин l80-19CfC, удельное давление кгс/см Теплостойкость опоеделяют при нагрузке 5 кг по ГОСТ 15065-69, ПТР при 230°С и нагрузке 2,16 кг по ГОСТ . Остальные показатели согласно примеру 1 (контрольного). П р и м е р 4. Композицию изготавливают по способу, описанному в примере 2. Длительность перемешивания магнитного .порошка в расплаве полимера составляет 13-17 мин, затем в смесь вводят антипирен ф-46. Полипропилен, феррит бария и антипирен берут в следующих количествах, мае. ч. 100, 750, 50 еоответетвенно. Температура смешения компонентов, а также условия изготовления и испытания образцов согласно примеру 3П р и м е р 5 (контрольный).Композицию изготавливают по способу, описанному в примере 1. Температура смешения компонентов составляет 120-130 с. ПЭВД, сополимер ЭВ, феррит бария, антипирен , берут в следующих количествах, мае. ч.: 50, 50, 350, 70 соответственно. Температура прессования пластин 130-НИ С, удельное давление кгс/сн Теплостойкость определяют при нагрузке 1 кг, ПТР - при и нагруз5ке 2,16 кг по ГОСТ 11645-73, остальные показатели согласно примеру 1. П р и м е р 6. Композицию изготав ливают по способу, описанному в примере 2. Температура смешения компонентов составляет 120-130 с. ПЭВД, с полимер ЭВ, феррит бария, антипирен , берут в следующих количествах, мае. ч.: 50, 50, 350, 50 соответственно. Условия изготовления и испытания образцов согласно примеру 5. Пример/. Композицию изготав ливают по способу, описанному в примере 2. Длительность перемешивания магнитного порошка в расплаве полиме ра составляет. 10-1А мин. ПЭНД, ферри стронция, антипирен и диафен НН берут в следующих количествах, мае. ч 100, 180, 50, 0,3 соответственно. Условия изготовления и испытания образцов согласно примеру 1. Примере. Композицию изготав ливают по способу, описанному в приме ре 2. Температура смешения компонентов 160-170 С, длительность перемешивания магнитного порошка в расплаве полимера составляет 13-17 мин. ПЭНД феррит бария, антипирен берут в следующих количествах, мае. ч.: 100, 750, 50 соответственно. Температура прессования пластин составляет 170-180 С, удельное давление - кгс/см. Условия испытания образцов согласно примеру V. П р и м е р 9- Композицию изготавливают по способу, описанному в приме ре 2. УСЛОВИЯ смешения магнитного порошка в расплаве полимера согласно примеру 7. Температура смешения компонентов составляет 130-l4o C. ПЗВД, феррит бария, антипирен берут в следующих количествах, мае. ч.: 100, iSO, 50 соответственно. Условия изготовления и испытани яобразцов согласно примеру 5 П р и м е р 10. Композицию-изготав ливают по способу, описанному в приме ре 2. Условия смешения магнитного порошка в расплаве полимера согласно примеру 7. Температура смешения компонентов 180-190 С. Сополимер ЭП, фер рит бария, антипирен берут в следующих количествах, мае. ч.: 100, 180, 50 соответственно. Температура пресеования плаетин 190-200 С, удельное давление кгс/см. Уеловия иепытания образцов согласно примеру 3. 25 При мер 11. Композицию изготавливают по способу, описанному в примере 2. Условия смешения магнитного порошка в расплаве полимера соглаено примеру k. Температура емешения компонентов ЮО-ПО С. Сополимер ЭВ, феррит , антипирен , диафен НН берут в следующих количествах, мае. ч.: 100, 750, 50, 0,3 еоответетвенно. Уеловия изготовления и испытания образцов еоглаено примеру 3. Как видно из данных,приведенных в таблице, предлагаемый способ позволяет повысить теплостойкоеть, улучшить магнитные евойетва и огнеетойкость композиций полиолефинов и смееей полиолефинов. - . При этом теплостойкость композиций на основе полиэтилена низкого давления увеличиваетея в 1,2 раза, на основе полипропилена - в 1,3 раза и на основе смееи полиэтилена выеокого давления и еополимера этилена е винилацетатом - в 1,1 раза. У композиций, полученных по пред- . лагаемому епоеобу, возрастает плот-- ноеть в 1,1-1,5 раза {таблица, примеры 1 и 2, 3-й 5 и 6), что еоответствует повышению еодержания магнитного порошка в единице объема материала, и, еледовательно, улучшению магнитных свойств. Предлагаемый способ обеспечивает связывание полимера частицами магнитного наполнителя. Таким образом, действие антипирена, который вводят . уже в смесь полимера и магнитного наполнителя, распространяется как бы : на уменьшенную массу полимера по сравнению с композициями, полученными по известному способу, т. е. когда магнитный порошок и антипирен вводят в емёеь одж временно. Среднее время еамоетоятельного горения образцов композиций уменьшается в 5 раз (пример 1 по еравнению е композицией по примеру 3), образцы композиций по примеру 1 горят, тогда как по примеру 2 затухают через 16 е. Композиция данной огнеетойкоети, полученная по новому способу, еодержит еравнительно меньшее количеетво антипирена (примеры 5 и 6).. Повышение плотности композиций, полученных по новому споеобу, евидетельствует об улучшении магнитных свойств изделий при заданных геометрических размерах. .98 Эффект, получаемый при реализации предлагаемого способа по сравнению с известным способом получения магнитной самоэатухающей композиции (прототипом), заключается в экономии антипирена за счет снижения его концентрации в композиции с получением изделия, требуемого качества. При стоимости аитипирена 40 р/кг экономический эффект ориентировочно составляет 1600 р/г композиции. Повышение теплог 58 стойкости и огнестойкости полимерной композиции в изделиях телевизионнсуй техники (например, цветных телевизорах) позволяет эксплуатировать их в более жестких температурных условиях -ь -..,. --i.-vfiiMi i iii r-ч J -«- (90 С и выше). Предлагаемый способ получения полимерных композиций можно осуществить на имеющемся смесительном оборудовании (смесиJeли типа Бенбери, вальцы) без дополнительных затрат.

Авторы

Даты

1982-12-15—Публикация

1981-06-08—Подача