(5) БУРОВОЙ РАСТВОР и СПОСОБ ЕГО ПОЛУЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровой раствор | 1982 |

|

SU1114690A1 |

| ОБЛЕГЧЕННЫЙ МИНЕРАЛИЗОВАННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2486224C2 |

| Буровой раствор | 1976 |

|

SU726125A1 |

| Способ приготовления бурового раствора | 1988 |

|

SU1640139A1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2003 |

|

RU2252239C1 |

| Буровой раствор | 1990 |

|

SU1776689A1 |

| Буровой раствор | 1982 |

|

SU1010103A1 |

| Способ приготовления полимерного бурового раствора | 1990 |

|

SU1724674A1 |

| Буровой раствор | 1982 |

|

SU1008232A1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 1997 |

|

RU2144936C1 |

1

Изобретение относится к приготовлению буровых растворов, применяемых при бурении скважин в условиях полиминеральной агрессии.

Известен буровой раствор, содержащий глину, стабилизатор - реагент карбоксиметилцеллюлозу (КМЦ) и защитный коллоид поливиниловый спирт (ПВС) и воду, который готовится введением реагента-стабилизатора в глинистый раствор. Такое комбинирование КМЦ с раствором другого полимера ПВС обеспечивает устойчивость соленых буровых растворов к хлоркальциевой агрессии 1 .

Недостатками бурового раствора и способа его обработки являются неработоспособность бурового раствора при больших концентрациях солей и трудность регулирования его структурно-механических свойств.

Наиболее близким к изобретению техническим решением является буровой раствор, содержащий глину, карбоксиметилцеллюлозу, реагент-присадку, воду, и способ его получения, включающий приготовление глинистой суспензии и введение в нее карбоксиметилцеллюлозы суспензии и реагента-присадки С2 .

Известный буровой раствор, полученный известным способом, имеет недостаточно низкую водоотдачу и высокую удерживающую способность.

to

Цель изобретения - понижение водоотдачи и повышение статического напряжения сдвига раствора.

Поставленная цель достигается тем, что буровой раствор, содержащий

ts глину, карбоксиметилцеллюлозу, реагент-присадку и воду, в качестве реагента-присадки содержит оксиэтилцеллюлозу при следующем соотношении компонентов,мае.:

20

5 - 8

Глина

Карбоксиметил1,5 - 2

целлюлоза Оксиэтилцеллюлоза 1,0 1,5 ВодаОстальное Способ получения бурового раствора включает приготовление глинис той суспензии и введение в нее карбоксиметилцеллюлозы и реагента-присадки, причем перед введением peaгента-присадки (оксиэтилцеллюлозы) вводят карбоксиметилцеллюлозу. Такое совместное иепользование реагентов КМЦ и ОЭЦ обеспечивает пол ную растворимость и коллоидную устой чивость растворов против агрессивного действия поливалентных солей. КНЦ является высокогидрофильным полимером и способна связывать значительное количество воды, присутству щее в растворе (число гидратации 8 ) за счет наличия карбоксильных групп Поэтому при совместном использовани предлагаемых реагентов и при соблюд нии последовательности ввода, суммарное связывание воды в несколько

Состав минерализованной среды: 20% NaCB; 10 CaCFj i

1,5 1,5

2,0 1,0

Состав минерализованной среды: 26 CaCt, 1,5 1.5 - 92 20 н/т

2,0 1,0

5 5

6 5

н/т 21

н/т З

кап.

150 19

кап.

н/т

кап.

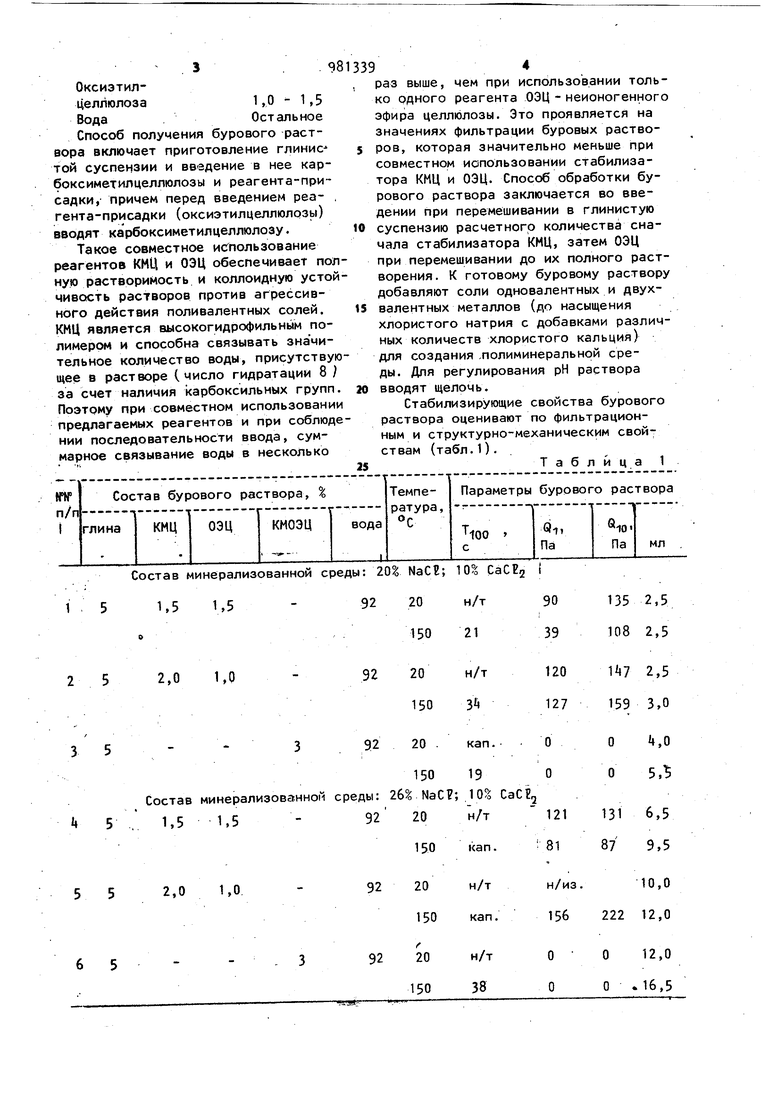

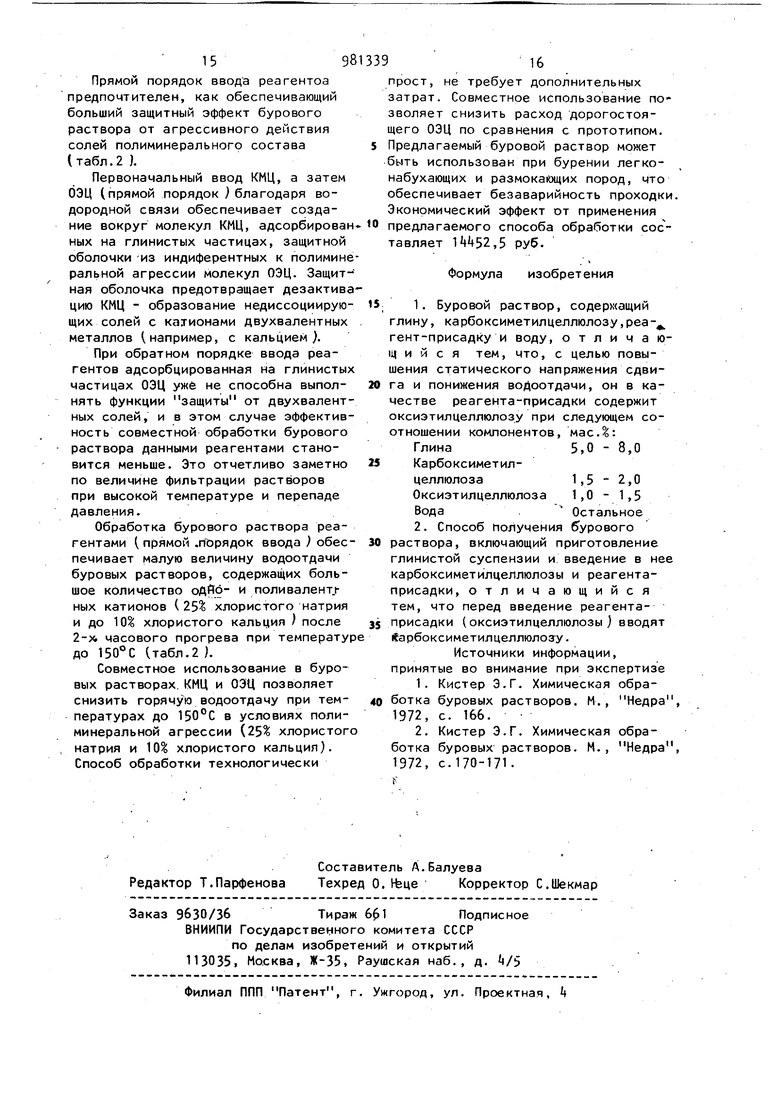

н/т 38 раз выше, чем при использовании только одного реагента ОЭЦ - неионогенного эфира целлюлозы. Это проявляется на значениях фильтрации буровых растворов, которая значительно меньше при совместном использовании стабилизатора КМЦ и ОЭЦ. Способ обработки бурового раствора заключается во введении при перемешивании в глинистую суспензию расчетного количества сначала стабилизатора КМЦ, затем ОЭЦ при перемешивании до их полного растворения. К готовому буровому раствору добавляют соли одновалентных и двухвалентных металлов (до насыщения хлористого натрия с добавками различных количеств хлористого кальция) для создания ,полиминеральной среды. Для регулирования рН раствора вводят щелочь. Стабилизирующие свойства бурового раствора оценивают по фильтрационным и структурно-механическим свойствам (табл.1). Таблйца1

В таблице приведены технологические показатели буровых растворов, содержащих 5 мас. бентонита; 3% реагента (суммарное количество реагентов КМЦ с ОЭЦ и КМОЭЦ), 20 и 26 хлористого кальция, прогретых при в течение 6 ч. Водоотдачу определяют на приборе ВМ-6 после охлаждения раствора до .

Растворы, обработанные совместно реагентами КМЦ и ОЭЦ, имеют водоотдачи ниже,чём раствори, сбработанные КМОЭЦ,

При стабилизации насыщенного хлористым натрием бурового раствора, содержащего до Q% хгйэристого кальция, при водоотдача раствора, обработанного КМОЭЦ, в 1,5. раза выше, чем у бурового раствора, обработанного совместно реагентами КМЦ J1 ОЭЦ.

10

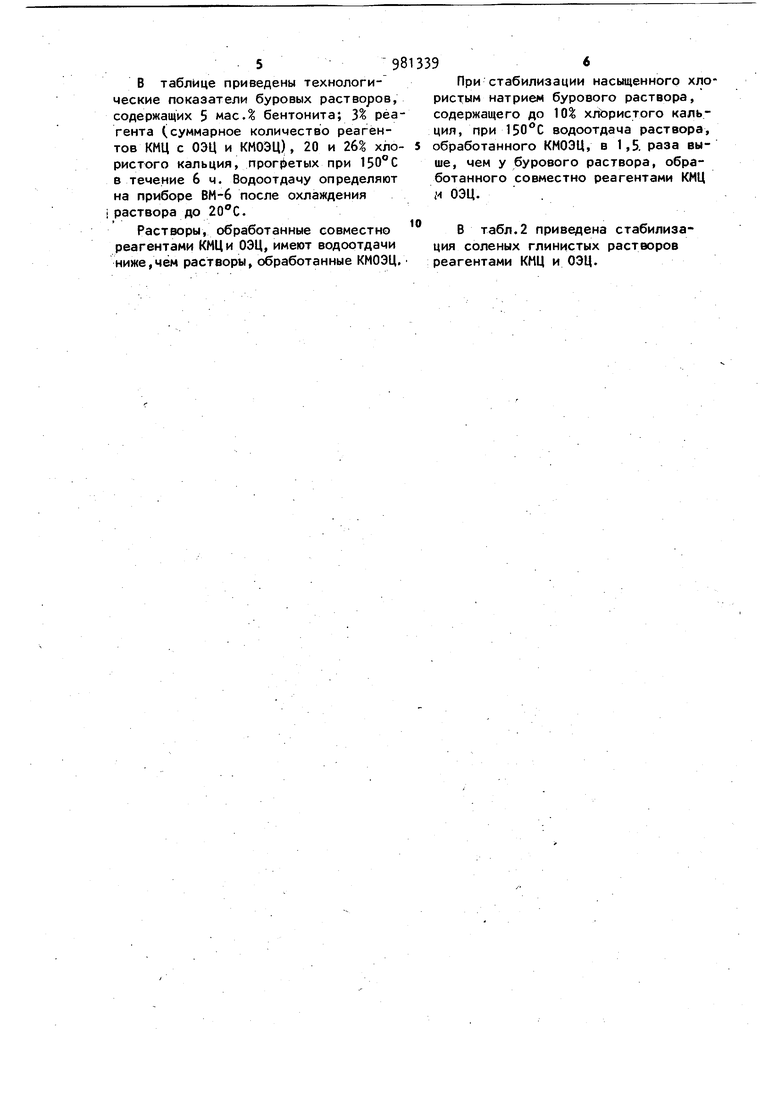

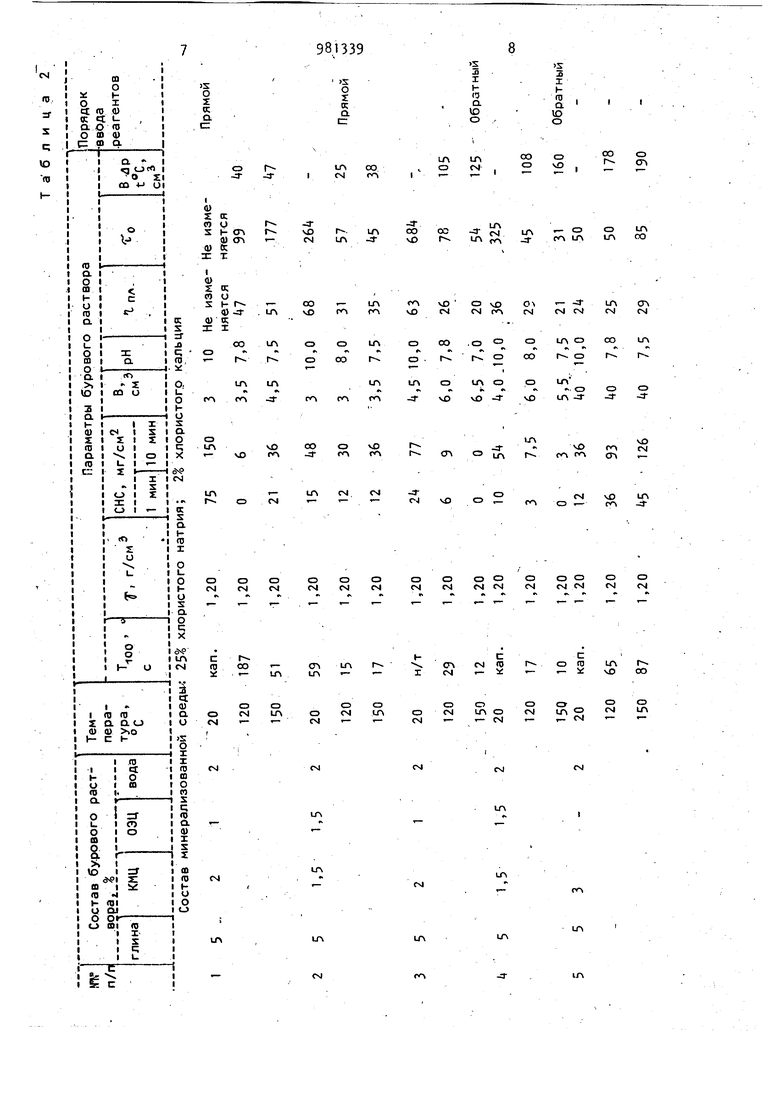

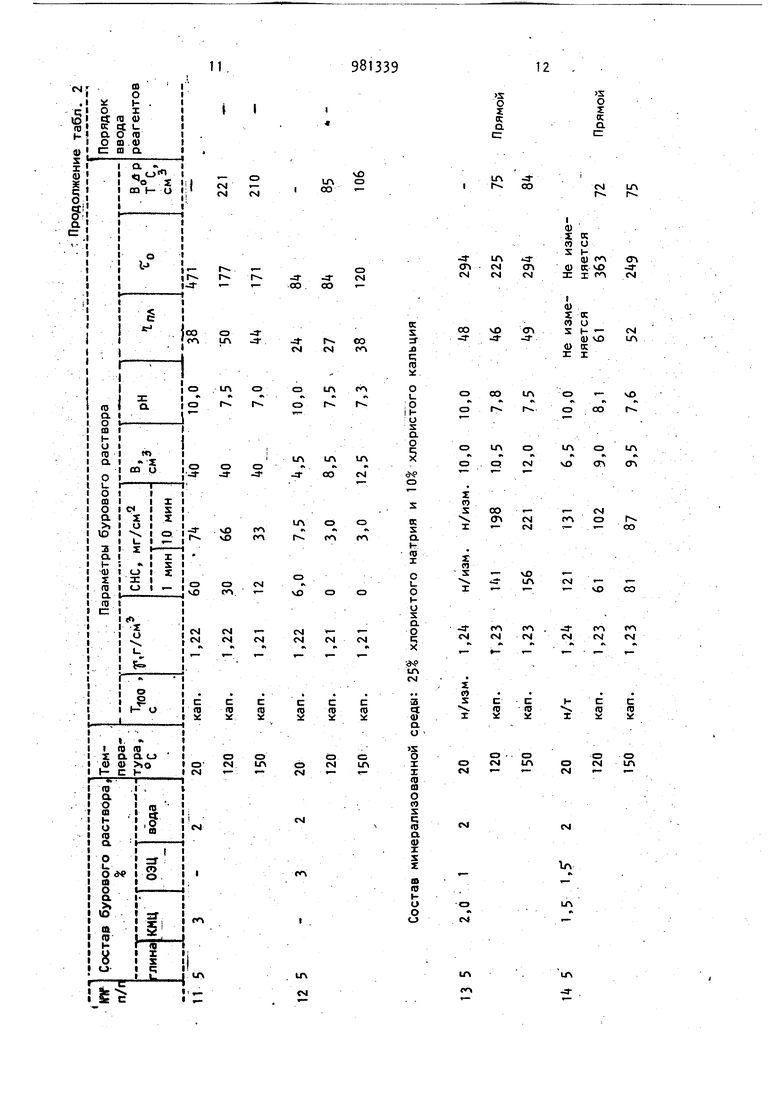

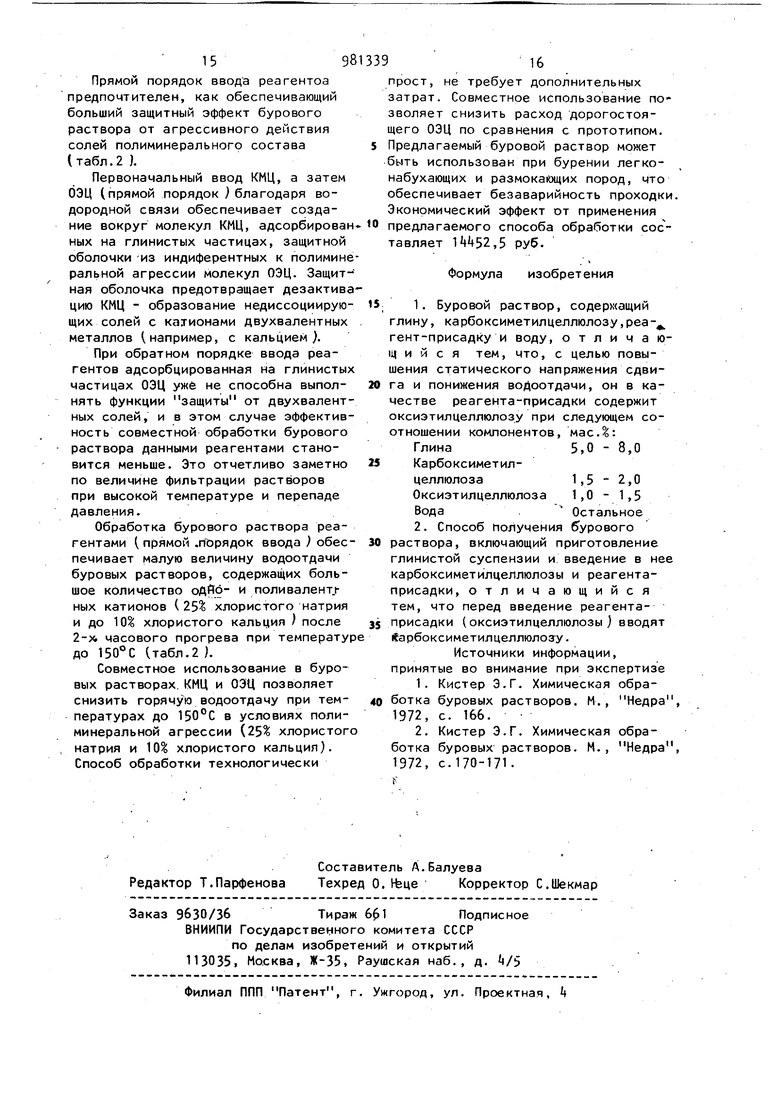

В табл.2 приведена стабилизация соленых глинистых растворов реагентами КМЦ и ОЭЦ.

1Л

fs

LA

1Л

LA

(U

з: I Ф

О.

с:

LTX

LA СГ

LA .00

о

LTX

г- N4 СО

-3- см со со -3 г со

Jсм см го

СЭШГЛ

о г г

1Л 1Л 1г

ч«ъА

г

- со см

1Л СЭ о г ел гл

CD

см чО

s

см см см

с: с с

Sn (О i; ic

t3 о

сЬ CM 1Л

см-гСМ

СГ

irv см

S

о

к о.

о -

оо

о

чО

1Л

«I

ч

о со

гI-

г

о

1Л

и

1Л (Л

СЭ

о

ч

)

«

ъ

СП

см

чО

о

«

S оо

- см

rv. V. (Гч

см см со

g

S - чо

Г 1Л

см гсо

,- чО

ГГ|

-я-3rf

(v-

гг

см сч «

см

см

см

I

и с

с

I

2

(О

го

м

о см

о

о и

о см

1Г

СЭ см fсм

СМ

In

LA

о

«

см

1Л

1Л

-4159Прямой порядок ввода реагентоа предпочтителен, как обеспечивающий больший защитный эффект бурового раствора от агрессивного действия солей полиминерального состава (табл.2). Первоначальный ввод КМЦ, а затем ОЭЦ (прямой порядок ) благодаря водородной связи обеспечивает создание вокруг молекул КМЦ, адсорбирован ных на глинистых частицах, защитной оболочки из индиферентных к полимине ральной агрессии молекул ОЭЦ. Защитная оболочка предотвращает дезактива цию КМЦ - образование недиссоциирующих солей с катионами двухвалентных металлов (например, с кальцием ). При обратном порядке ввода реагентов адсорбцированная на глинистых частицах ОЭЦ уже не способна выполнять функции защиты от двухвалентных солей, и в этом случае эффективность совместной обработки бурового раствора данными реагентами становится меньше. Это отчетливо заметно по величине фильтрации растворов при высокой температуре и перепаде давления. Обработка бурового раствора реагентами (прямой .порядок ввода ) обес печивает малую величину водоотдачи буровых растворов, содержащих большое количество оДЙо- и поливалент/ ных катионов ( 25 хлористого натрия и до 10 хлористого кальция ) после 2-х, часового прогрева при температу до 150С (табл.2 ). Совместное использование в буровых растворах. КМЦ и ОЭЦ позволяет снизить горячуЪ водоотдачу при температурах до 150°С в условиях полиминеральной агрессии (25% хлористог натрия и 10% хлористого кальция). Способ обработки технологически 16 прост, не требует дополнительных затрат. Совместное использование позволяет снизить расход дорогостоящего ОЭЦ по сравнения с прототипом. Предлагаемый буровой раствор может быть использован при бурении легконабухающих и размокающих пород, что обеспечивает безаварийность проходки. Экономический эффект от применения предлагаемого способа обработки составляет ,5 РУб. Формула изобретения 1. Буровой раствор, содержащий глину, карбоксиметилцеллюлозу,pea гент-присадку и воду, отличающийся тем, что, с целью повышения статического напряжения сдвига и понижения воДоотдачи, он в качестве реагента-присадки содержит оксиэтилцеллюлозу при следующем соотношении компонентов, мас.%: Глина5,0-8,0 Карбоксиметилцеллюлоза 1,5 - 2,0 Оксиэтилцеллюлоза 1,0-1,5 Вода Остальное 2. Способ Получения бурового раствора, включающий приготовление глинистой суспензии и. введение в нее карбоксиметилцеллюлозы и реагентаприсадки, отличающийся тем, что перед введение реагентаприсадки (оксиэтилцеллюлозы ) вводят йарбоксиметилцеллюлозу. Источники информации, принятые во внимание при экспертизе 1.Кистер Э.Г. Химическая обработка буровых растворов. М., Недра, 1972, с. 166. 2.Кистер Э.Г. Химическая обработка буровых растворов. М., Недра, 1972, с.170-171. Г

Авторы

Даты

1982-12-15—Публикация

1980-08-06—Подача