Изобретение относится к бурению нефтяных и газовых скважин, в частности к буровым растворам, применяет мым для промывки бурящихся скважин.

Целью изобретения является повышение качества раствора за счет улучшения его термоустойчивости при полими- неральной агрессии.

Способ включает диспергирование : глины в воде с последующим растворением карбоксиметилцеллюлозы и минеральной соли щелочного металла и полидиметил- диаллиламмонийхлорида. При этом компоненты используют в следующем количественном соотношении:

Глина2,0-3,0

Карбоксиметип- целлюлоза Минеральные соли щелочного металла . Полидиметил- диаллиламмоний- хлорид Вода

1,5-2,0

2,0-27,0

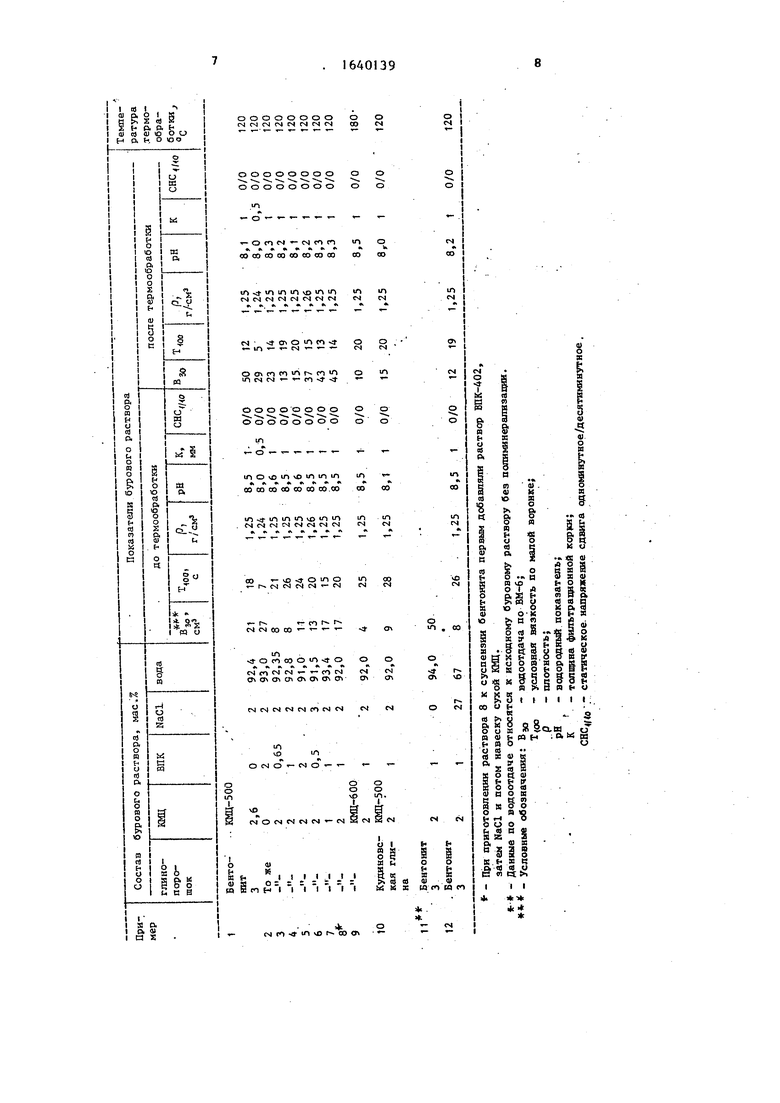

0,6-1,5 Остальное В таблице приведены свойства буровых растворов при различных содержаниях компонентов и способе введения, их, Положительный эффект, критерием которого служит сохранение значения водоотдачи бурового раствора менее 20 см3/30 мин после термообработки

о

Јь

С СО

20

3. 16401

з условиях попиминеральной агрессии, i обеспечивается реакцией поликатиона - полидиметилдиаллиламмонийхлорида (ВПК-402) с полианионом - КМЦ при данных концентрациях реагентов и образованием в растворе полиэлектролитного комплекса (ПЭК), состав которого, определяемый как отношение карбоксиль- . ных и аммонийных групп реагирующих JQ

СкмцЗосн - м/л

полимеров, Q лежит в интервале 0,5 - 1, то есть комплекс содержит либо эквимольное соотношение полимеров (ф 1) либо,избыток поликатиона (ВПК) по отношению к полианиону (КМЦ) Ц 0,5. Устойчивость ПЭК указанного состава к действию полиминеральных солей связана с отсутствием в комплексе свободных карбоксильных групп.

Буровой раствор не обладает коррозионным действием, так как компоненты, его составляющие (КМЦ, ВПК-402), не являются, согласно данным ТУ, кор-25 розионно-активными.

Нижний предел концентрации ВПК-402 (0,6%) в указанных пределах концентрации КМЦ обеспечивает образование полиэлектролитного комплекса ВПК-КМЦ эквимрльного состава, в котором все карбоксильные группы полианиона (КМЦ) связаны солевыми связями с аммонийными групппами поликатиона (ВПК- 402) . При меньшем содержании поликатиона (ВПК-402) в комплексе имеется избыток нескомпенсированного отрицательного заряда за счет свободных карбоксильных групп, присутствие которых и определяет неустойчивость в солях двухвалентных металлов.

Предел термоустойчивости бурового раствора в условиях жесткой полимкне- рализации зависит от степени полимеризации КМЦ, используемой в композиции с ВПК-402. Для КМЦ-500 в заявленном интервале концентраций этот предел составляет 120°С, для КМЦ-600 при тех же концентрациях компонентов 180°С.

Нижний предел по концентрации ми-: неральной соли в буровом растворе опеделяется минимальным количеством оли, необходимой для растворения ЭК КМЦ-ВПК, так как комплекс не астворяется в воде в нейтральной i 55 щелочных средах, но переходит в астворимое состояние при определеной критической ионной силе раствора,

40

45

0

1

Q

5

0

5

394

как это следует из исследования фазо--, вых переходов ПЭК в водно-сол.евых средах.( Верхний предел концентрации минеральной соли определяется предельной растворимостью соответствующей соли в воде и одновременно сохранением растворимости ПЭК. Для различных солей этот предел различен. Выбран верхний предел по наиболее растворимым и доступным солям NaCl (27%), КС1 (26%), КВг (40%). Указанный верхний предел одновременной растворимости ПЭК и соли правомерен по отношению к одновалентным минеральным солям.

Для исследования термо- и солеус- т ойчивости бурового раствора использовалась общепринятая методика.

В исследуемый буровой раствор вносили в сухом виде соли NaCl и CaCl при перемешивании и до полного растворения, так что суммарная концентрация по NaCl составляла 27%, по СаС12 7%, измеряли параметры бурового раствора. Через 1-3 сут загружали в герметичные бомбы из нержавеющей стали, помещали в сушильный шкаф нагревали до заданной температуры (скорость нагрева 7 г.рад/мин), выдерживали при этой температуре 3 ч, затем оставляли на сутки охлаждаться . до комнатной температуры и исследова- I ли снова показатели бурового раствора.

Рациональная технология приготов- , ления бурового раствора состоит в следующем:

навеску глинопорошка перемешивают в воде до образования однородной суспензии, вносят навеску сухой КМЦ или ее раствор в воде и перемешивают до полного растворения полимера, добавляют в сухом виде навеску минеральной соли и продолжают перемешивание до полного ее растворения, затем

вносят ВПК в виде концентрированного раствора и продолжают перемешивание еще 30-60 мин.

Пример 1. 30 г бентонита (ТУ 39-043-74) перемешивают в 890 г воды в течение 3-4 ч, вносят 20 г . . хой КМЦ-500 (ОСТ 6-05-386-80) и продолжают перемешивание до полного растворения полимера (3-4 ч), добавляют 20 г сухого хлористого натрия и перемешивают до его полного растворения (30 мин), вносят постепенно . /40 мл 25%-ного раствора ВПК-402 (ТУ 6-05-2009-86) при непрерывном перемешивании, которое продолжают еще 30-60 мин, В результате получают буровой раствор следующего соста- ва, мас.%: бентонит 3,0; КМЦ 2,0; NaCl 2,0; ВПК 1,0; вода остальное

Пример 2. 30 г бентонита (ТУ 39-043-74) перемешивают в 470 г воды в течение 3-4 ч и к полученному раствору при перемешивании добав - ляют 500 г раствора полимерного реагента. Полимерный реагент готовят следующим образом. 20 г сухой КМЦ-50 (ОСТ 6-05-386-80) растворяют при перемешивании в 420 г воды, добавляют 20 г NaCl и продолжают перемешивание еще 30 мин, затем приливают 40 мл 25%-ного раствора ВПК-402 (ТУ 6-05-2009-86) и продолжают перемешивание еще 30-60 мин. При такой последовательности приготовления бурвого раствора значение водоотдачи после термообработки в условиях полиминеральной агрессии составляет 50 см3/30 мин.

Данный буровой раствор стабилен к действию полиминеральной агрессии и температуры, так как имеет удовлетворительный показатель водоотдачи в условиях одновременного действия по

1640139

лиминеральной агрессии и температуры (до 120°С).

Формула изобретения

Способ приготовления бурового раствора, включающий диспергирование глины в воде с последующим растворением карбоксиметилцеллюлозы к минеральной сопи щелочного металла, о т- личающийся тем, что, с целью повышения качества раствора за счет улучшения его термоустойчи- 5 вос-ти при полиминеральной агрессии, дополнительно после растворения минеральной соли щелочного металла вводят в раствор полидиметилдиаллиламмоний- хлорид, при этом карбоксиметилцеллю- 0 лозу, глину, минеральную соль щелочного металла, полидиметилдиаллилам- монийхлорид используют при следующем соотношении ингредиентов, мас.%:

Глина

Карбоксиметил5

0

целлюлоза

Минеральная

соль щелочного

металла

П олидиметилдиаллиламмонийхлорид

Вода

2,0-3,0 1,5-2.0

2,0-27,0

0,6-1,5 Остальное

- При приготовлении раствора 8 к суспензии бентонита первым добавляли раствор ВПК-402,

затем NaCl и потом навеску сухой КМЦ. - Данные по водоотдаче относятся к исходному буровому раствору без полиминерализации.

- Условные обозначения: В

Р

рн

К СНС

4lto

водоотдача по ВМ-6;

-условная вязкость по малой воронке;

-плотность;

-водородный показатель;

-толщина фильтрационной корки;

-статическое напряжение сдвига одноминутное/десятиминутн

о

4lto

водоотдача по ВМ-6;

-условная вязкость по малой воронке;

-плотность;

-водородный показатель;

-толщина фильтрационной корки;

-статическое напряжение сдвига одноминутное/десятиминутное.

09

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЙ РАСТВОР | 1992 |

|

RU2042698C1 |

| Буровой раствор | 1984 |

|

SU1384595A1 |

| Тампонирующий состав для гидроизоляции пласта | 1990 |

|

SU1758209A1 |

| Поликатионный буровой раствор | 2022 |

|

RU2792854C1 |

| Буровой раствор и способ его получения | 1980 |

|

SU981339A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАНИОННОЙ ЦЕЛЛЮЛОЗЫ | 2004 |

|

RU2272811C1 |

| Состав для получения бурового раствора на водной основе | 2024 |

|

RU2835336C1 |

| Буровой раствор | 1972 |

|

SU620498A1 |

| Понизитель водоотдачи буровых растворов | 1978 |

|

SU732357A1 |

| Поликатионный буровой раствор для бурения соленосных отложений | 2022 |

|

RU2806397C1 |

Изобретение относится к нефтя-v ной и газовой промышленности и предназначено для буровых растворов, применяемых для промывки бурящихся скважин. Цель изобретения - повышение качества раствора за счет улучшения его термоустойчивости при полиминеральной агрессии. Способ включает диспергирование глины в воде с последующим растворением карбоксиметилцеллюлозы, минеральной соли щелочного металла и пслидиметилдиаллиламмоний- хлорид при следующем их соотношении мас.%: глина 2,0-3,0; карбоксиметил- целлюлоза 1,5-2,0$ минеральная сол ь щелочного металла 2,0-27,0; полиди- метилдиаллиламмоннйхлорид 0,6-1,5; вода остальное. Раствор сохраняет низкое менее 20 см3/30 мин значение водоотдачи при температурном воздействии до 1200С в условиях полиминеральной агрессии. 1 табл. § (Л

| Реагент для приготовления безглинистого бурового раствора | 1984 |

|

SU1252329A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Технология проводки скважин в солевых отложениях | |||

| Сер.бурение | |||

| М.: ВНИИОЭНГ, 1974, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1991-04-07—Публикация

1988-10-24—Подача