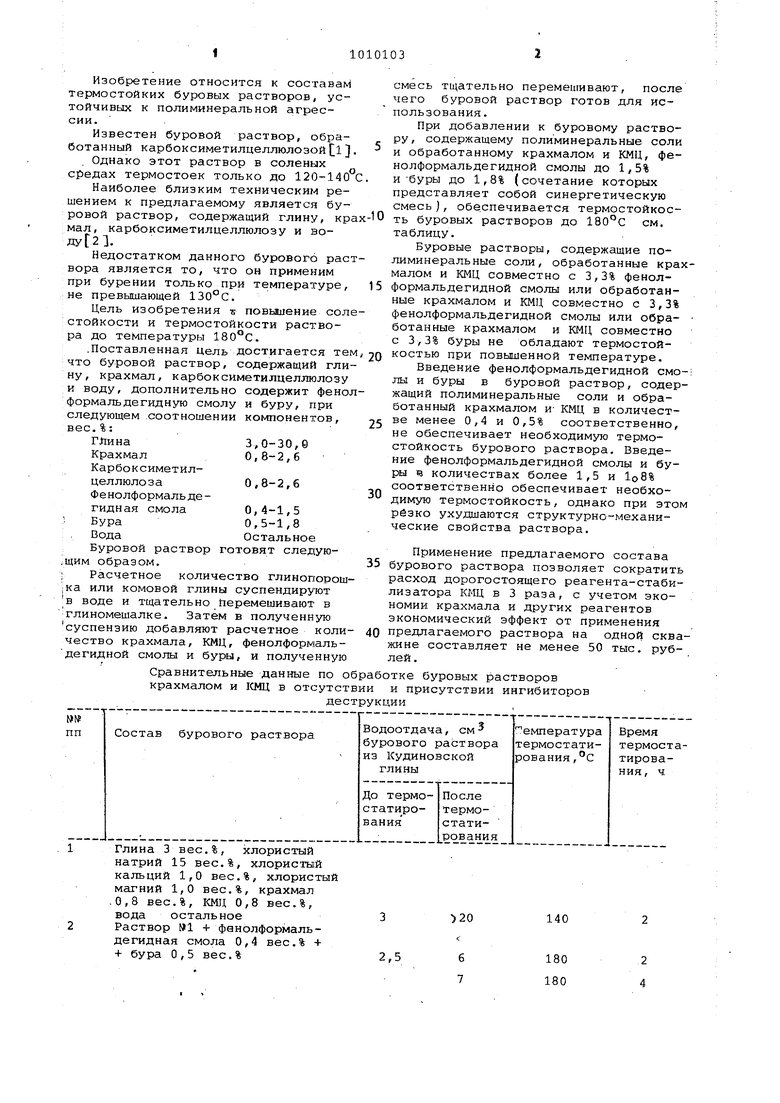

Изобретение относится к составам термостойких буровых растворов, устойчивых к полиминеральной агрессии. Известен буровой раствор, обработанный карбоксиметилцеллюлозой 1J Однако этот раствор в соленых средах термостоек только до 120-140 Наиболее близким техническим решением к предлагаемому является буровой раствор, содержащий глину, кр мал, карбоксиметилцеллюлозу и . Недостатком данного бурового рас вора является то, что он применим при бурении только при температуре, не превышающей 130°С. Цель изобретения -s повьаиение сол стойкости и термостойкости раствора до температуры 180°С. .Поставленная цель достигается тем что буровой раствор, содержащий глину, крахмал, карбоксиметилцеллюлозу и воду, дополнительно содержит фенол формальдегидную смолу и буру, при следующем соотношении компонентов, вес.%: . Гйина3,0-30,0 Крахмал0,8-2,6 Карбоксиметилцеллюлоза 0,8-2,6 Фенолформальдегидная смола 0,4-1,5 : Бура0,5-1,8 ВодаОстальное Буровой раствор готовят следую,щим образом. : Расчетное количество глинопорош Ка или комовой глины суспендируют в воде и тщательно Перемешивают в глиномешалке. Затем в полученную суспензию добавляют расчетное количество крахмала, КМЦ, фенолформальдегидной смолы и буры, и полученную Сравнительные данные по о крахмалом и 1СМЦ в отсутст дес смесь тщательно перемешивают, после чего буровой раствор готов для использования. При добавлении к буровому раствору, содержащему полиминеральные соли и обработанному крахмалом и КМЦ, фенолформальдегидной смолы до 1,5% ибуры до 1,8% (сочетание которых представляет собой синергетическую смесь ), обе.спечивается термостойкость буровых растворов до 180°С см. таблицу. Буровые растворы, содержащие полиминеральные соли, обработанные крахмалом и КМЦ совместно с 3,3% фенолформальдегидной смолы или обработанные крахмалом и РСМД совместно с 3,3% фенолформальдегидной смолы или обра- ботанные крахмалом и КМЦ совместно с 3,3% буры не обладают термостойкостью при повышенной температуре, Введение фенолформальдегидной смолы и буры в буровой раствор, содержащий полиминеральные соли и обработанный крахмалом и- КМЦ в количестве менее 0,4 и 0,5% соответственно, не обеспечивает необходимую термостойкость бурового раствора. Введение фенолформальдегидной смолы и буры « количествах более 1,5 и 1о8% соответственно обеспечивает необходимую термостойкость, однако при этом рбзко ухудшаются структурно-механические свойства раствора. Применение предлагаемого состава бурового раствора позволяет сократить расход дорогостоящего реагента-стабилизатора КМЦ в 3 раза, с учетом эко- , номии крахмала и других реагентов экономический эффект от применения предлагаемого раствора на одной скважине составляет не менее 50 тыс. рублей. тке буровых растворов и присутствии ингибиторов ии

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровой раствор | 1982 |

|

SU1114690A1 |

| Буровой раствор | 1982 |

|

SU1016353A1 |

| Буровой раствор | 1982 |

|

SU1008233A1 |

| Буровой раствор | 1982 |

|

SU1010102A1 |

| Буровой раствор | 1982 |

|

SU1008232A1 |

| Буровой раствор | 1983 |

|

SU1129217A1 |

| Буровой раствор | 1977 |

|

SU697550A1 |

| Буровой раствор и способ его получения | 1980 |

|

SU981339A1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВОГО РАСТВОРА | 1997 |

|

RU2144936C1 |

| БУРОВОЙ РАСТВОР | 1994 |

|

RU2103312C1 |

БУРОВОЙ РАСТВОР, содержащий глину, крахмал, карбоксиметилцеллюлозу и воду, с тличающи йс я тем, что, с целью повышения солестойкости и термостойкости раствора до температуры , он дополнительно содержит фенолформальдегидную смолу и буру при следующем соотношении компонентов, вес.%: Глина3,0-30,0 Крахмал 0,8-2,6 Карбоксиметилцеллюлоза 0,8-2,6 Фенолформальдегидная смола: 0,4-1,5 Бура0,5-1,8 ВодаОстальное

Глина 3 вес.%, хлористый натрий 15 вес.%, хлористБ1й кальций 1,0 вес.%, хлористый магний 1,0 вес.%, крахмал .0,8 вес.%, КМЦ 0,8 вес.%, вода остальное Раствор №1 + фанолформальдегидная смола 0,4 вес.% ч+ бура 0,5 вес.%

140

20

с

180

б

2 4 180

гидная смола 0,3 1вес.% +

+ бура 0,4 вес,-%3

Раствор №1 + Фенолформальдегйдная смола 1,7 вес.% +

+ бура 2 вес,%2,5

Раствор № 1 + фенолформальдегидная смола 3,3 вес.%2

Раствор 1 + бура 3,3 вес.% 3

Глина 16,5 Бес.% хлористый натрий 30 вес.%, хлористый кальций 2,5 вес.%, хлористый магний 2,5 вес.%, крахмал 1,7 вес.%, КМЦ 17-вес.% +

+ фенолформальдегидная смола + + 0,95 вес.% + бура 1,65 вес.%, вода остальное3,5

Глина 30 вес.%, х-лористый натрий 30 вес.%, хлористйй кальций б вес.%, хлористый магний б вес.%, крахмал 2,6 вес.%, КМЦ 2,6 вес.%, фенолформальдегидная смола 1,5 вес.%, бура

вес.% вода остальное 3,5

Продолжение таблицм

160

180

180 180

180

6,5

180

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кистер Э.Г | |||

| Химическая обработка буровых растворов | |||

| М., Недра, 1972, с.363 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кистер Э.Г | |||

| Химическая обработка буровых растворов | |||

| М., Недра, 1972, с.180 (прототип). | |||

Авторы

Даты

1983-04-07—Публикация

1982-01-11—Подача