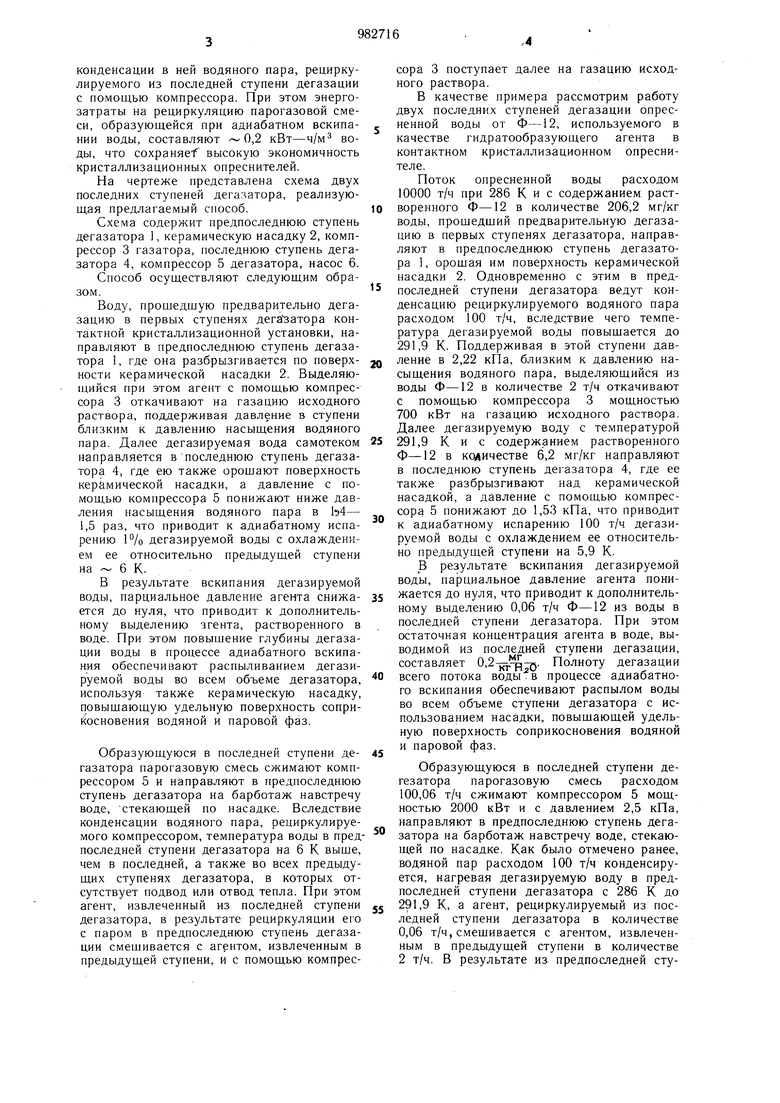

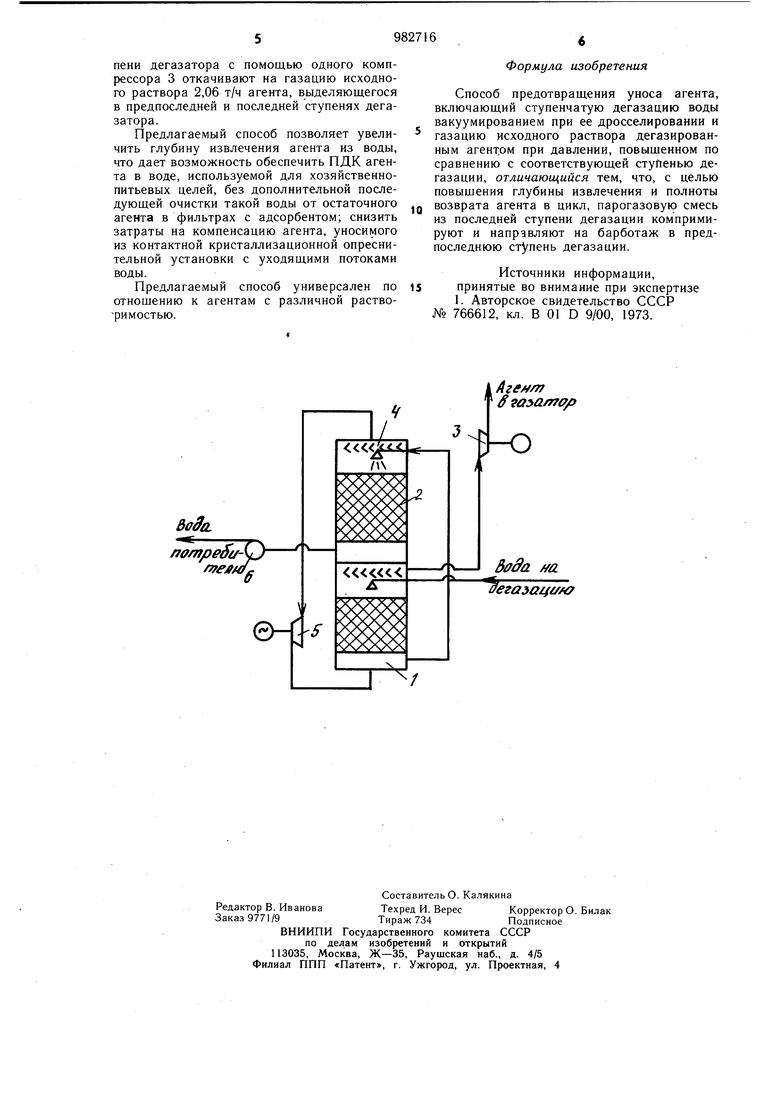

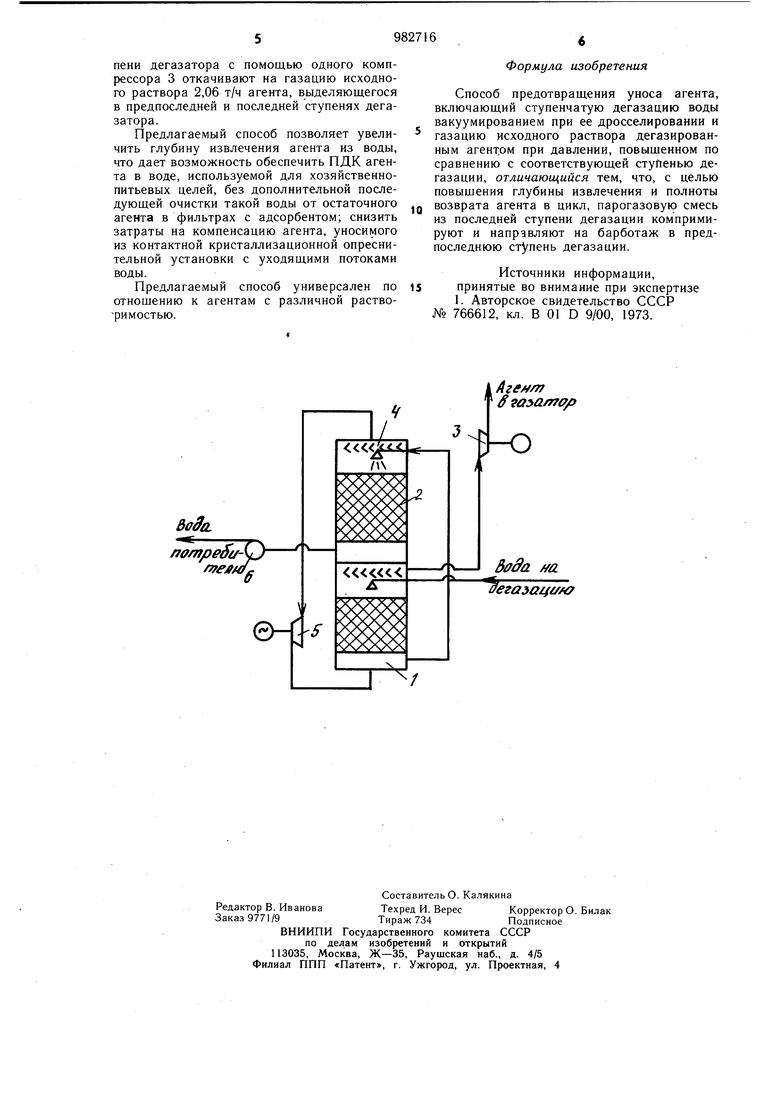

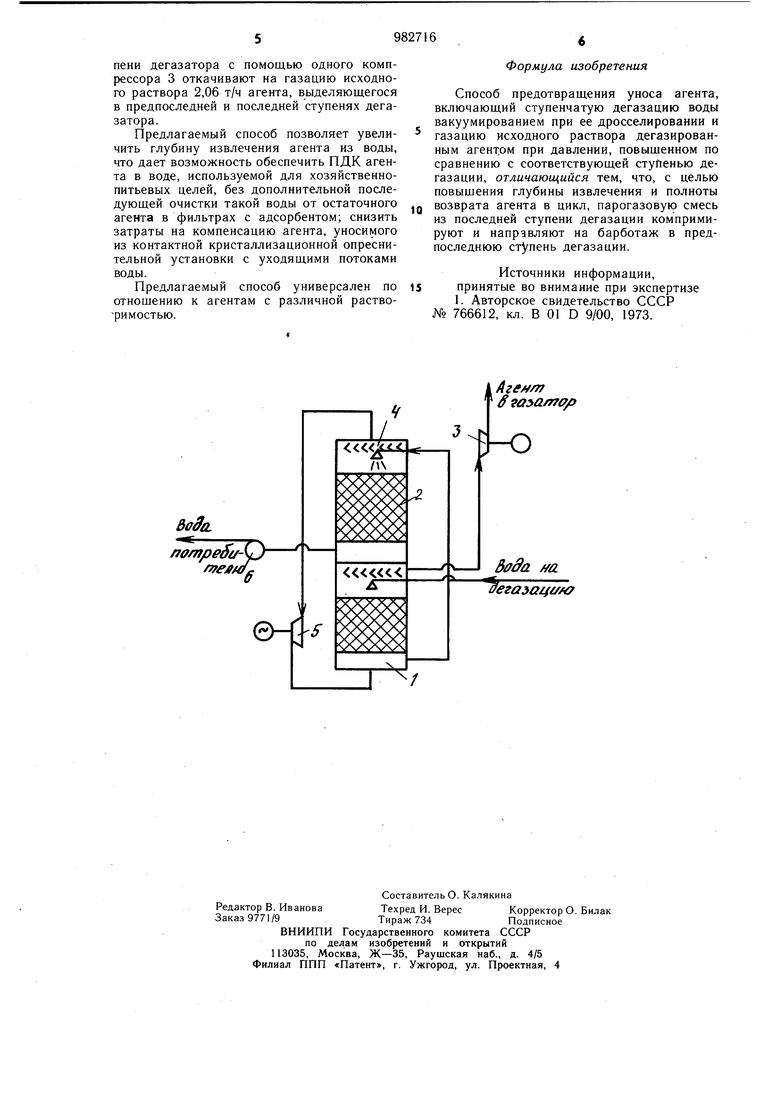

(54) СПОСОБ ПРЕДОТВРАЩЕНИЯ УНОСА АГЕНТА Изобретение относится к способам дегазации потоков воды, уходящих из контактных кристаллизационных опреснительных установок, и может быть использовано для предотвращения уноса агента, преимущественно фреонов и хлора, в контактных замораживающих и кристаллогидратных опреснительных установках большой производительности. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ предотвращения уноса агента, включающий ступенчатое опреснение исходного раствора, последующую ступенчатую дегазацию воды вакуумированием при ее дросселировании и газацию исходного раствора дегазированным агентом при давлении, повышенном по сравнению с соответствующей ступенью дегазации 1 . Недостатком известного способа является значительная потеря остаточного агента с потоками воды (оценивается величиной 6 мг/кг воды для Ф-12), уходящими из опреснительной установки, что приводит к дополнительным затратам на компенсацию потерь агента и доочистку воды активным углем. Целью изобретения является повышение глубины извлечения и полноты возврата агента в цикл. Поставленная цель достигается тем, что согласно способу предотвращения уноса агента, включающему опреснение исходного раствора, ступенчатую дегазацию и газацию исходного раствора дегазированным агентом, парогазовую смесь из последней ступени дегазации компримируют и направляют на барботаж в предпоследнюю ступень дегазации. В процессе адиабатного вскипания воды и выделения водяного пара в последней ступени дегазатора парциальное давление газа над водой падает до нуля. При этом растворимость газа, согласно закону Генри, также падает до нуля. Нарушение равновесия в системе приводит к выделению избыточного газа из воды. По предлагаемому способу адиабатное вскипание дегазируемой воды в последней ступени дегазатора осуществляют в результате ее предварительного подогрева в предыдущей ступени дегазации за счет тепла конденсации в ней водяного пара, рециркулируемого из последней ступени дегазации с помощью компрессора. При этом энергозатраты на рециркуляцию парогазовой смеси, образующейся при адиабатном вскипаНИИ воды, составляют 0,2 кВт-ч/м воды, что coxpaняef высокую экономичность кристаллизационных опреснителей. На чертеже представлена схема двух последних ступеней дегазатора, реализующая предлагаемый способ. Схема содержит предпоследнюю ступень дегазатора 1, керамическую насадку 2, компрессор 3 газатора, последнюю ступень дегазатора 4, компрессор 5 дегазатора, насос 6. Способ осуществляют следующим образом. Воду, прощедщую предварительно дегазацию в первых ступенях дегазатора контактной кристаллизационной установки, направляют в предпоследнюю ступень дегазатора 1, где она разбрызгивается по поверхности керамической насадки 2. Выделяющийся при этом агент с помощью компрессора 3 откачивают на газацию исходного раствора, поддерживая давление в ступени близким к давлению насыщения водяного пара. Далее дегазируемая вода самотеком направляется впоследнюю ступень дегазатора 4, где ею также орощают поверхность кер&мической насадки, а давление с помощью компрессора 5 понижают ниже давления насыщения водяного пара в Ь4- 1,5 раз, что приводит к адиабатному испарению 1% дегазируемой воды с охлаждением ее относительно предыдущей ступени на 6 К. В результате вскипания дегазируемой воды, парциальное давление агента снижается до нуля, что приводит к дополнительному выделению агента, растворенного в воде. При этом повыщение глубины дегазации воды в процессе адиабатного вскипания обеспечивают распыливанием дегазируемой воды во всем объеме дегазатора, используя также керамическую насадку, повыщающую удельную поверхность соприкосновения водяной и паровой фаз. Образующуюся в последней ступени дегазатора парогазовую смесь сжимают компрессором 5 и направляют в предпоследнюю ступень дегазатора на барботаж навстречу воде, стекающей по насадке. Вследствие конденсации водяного пара, рециркулируемого компрессором, температура воды в пред последней ступени дегазатора на 6 К выще, чем в последней, а также во всех предыдущих ступенях дегазатора, в которых отсутствует подвод или отвод тепла. При этом агент, извлеченный из последней ступени дегазатора, в результате рециркуляции его с паром в предпоследнюю ступень дегазации смешивается с агентом, извлеченным в предыдущей ступени, и с помощью компрессора 3 поступает далее на газацию исходного раствора. В качестве примера рассмотрим работу двух последних ступеней дегазации опресненной воды от Ф-12, используе.мого в качестве гидратообразующего агента в контактном кристаллизационном опреснителе. Поток опресненной воды расходом 10000 т/ч при 286 Кис содержанием растворенного Ф-12 в количестве 206,2 мг/кг воды, прощедщий предварительную дегазацию в первых ступенях дегазатора, направляют в предпоследнюю ступень дегазатора 1, орощая им поверхность керамической насадки 2. Одновременно с этим в предпоследней ступени дегазатора ведут конденсацию рециркулируемого водяного пара расходом 100 т/ч, вследствие чего температура дегазируемой воды повышается до 291,9 К. Поддерживая в этой ступени давление в 2,22 кПа, близким к давлению насыщения водяного пара, выделяющийся из воды Ф-12 в количестве 2 т/ч откачивают с помощью компрессора 3 мощностью 700 кВт на газацию исходного раствора. Далее дегазируемую воду с температурой 291,9 К и с содержанием растворенного Ф-12 в количестве 6,2 мг/кг направляют в последнюю ступень дегазатора 4, где ее также разбрызгивают над керамической насадкой, а давление с помощью компрессора 5 понижают до 1,53 кПа, что приводит к адиабатному испарению 100 т/ч дегазируемой воды с охлаждением ее относительно предыдущей ступени на 5,9 К. В результате вскипания дегазируемой воды, парциальное давление агента понижается до нуля, что приводит к дополнительному выделению 0,06 т/ч Ф-12 из воды в последней ступени дегазатора. При этом остаточная концентрация агента в воде, выводимой из последней ступени дегазации, составляет 0,. Полноту дегазации всего потока воды в процессе адиабатного вскипания обеспечивают распылом воды во всем объеме ступени дегазатора с использованием насадки, повыщающей удельную поверхность соприкосновения водяной и паровой фаз. Образующуюся в последней ступени дегезатора парогазовую смесь расходом 100,06 т/ч сжимают компрессором 5 мощностью 2000 кВт и с давлением 2,5 кПа, направляют в предпоследнюю ступень дегазатора на барботаж навстречу воде, стекающей по насадке. Как было отмечено ранее, водяной пар расходом 100 т/ч конденсируется, нагревая дегазируемую воду в предпоследней ступени дегазатора с 286 К до 291,9 К, а агент, рециркулируемый из последней ступени дегазатора в количестве 0,06 т/ч, смешивается с агентом, извлеченным в предыдущей ступени в количестве 2 т/ч. В результате из предпоследней ступени дегазатора с помощью одного компрессора 3 откачивают на газацию исходного раствора 2,06 т/ч агента, выделяющегося в предпоследней и последней ступенях дегазатора.

Предлагаемый способ позволяет увеличить глубину извлечения агента из воды, что дает возможность обеспечить ПДК агента в воде, используемой для хозяйственнопитьевых целей, без дополнительной последующей очистки такой воды от остаточного агента в фильтрах с адсорбентом; снизить затраты на компенсацию агента, уносимого из контактной кристаллизационной опреснительной установки с уходящими потоками воды.

Предлагаемый способ универсален по отношению к агентам с различной раство-римостью.

Формула изобретения

Способ предотвращения уноса агента, включающий ступенчатую дегазацию воды вакуумированием при ее дросселировании и газацию исходного раствора дегазированным агентом при давлении, повышенном по сравнению с соответствующей ступенью дегазации, отличающийся тем, что, с целью повышения глубины извлечения и полноты возврата агента в цикл, парогазовую смесь из последней ступени дегазации компримируют и направляют на барботаж в предпоследнюю ступень дегазации.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 766612, кл. В 01 D 9/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предотвращения уноса агента | 1973 |

|

SU766612A1 |

| Комплексная установка для опреснения морской воды и выработки электроэнергии | 2018 |

|

RU2687914C1 |

| Установка опреснения морской воды | 2022 |

|

RU2797936C1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ГОРЯЧЕЙ ВОДЫ | 2000 |

|

RU2175953C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 1997 |

|

RU2125576C1 |

| Комбинированная установка опреснения морской воды и выработки электроэнергии | 2017 |

|

RU2678065C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ В ПРОИЗВОДСТВЕ ВИСКОЗНЫХ ВОЛОКОН | 1994 |

|

RU2047675C1 |

| Способ переработки плодового, ягодного и овощного сырья | 1987 |

|

SU1576125A1 |

| Установка для опреснения морской воды и выработки электроэнергии | 2018 |

|

RU2687922C1 |

| Установка для выделения полимерных материалов из растворов | 1982 |

|

SU1033355A1 |

Авторы

Даты

1982-12-23—Публикация

1980-09-24—Подача