Изобретение относится к регенерации технологических растворов в производстве химических волокон, в частности к выпариванию избытка воды из технологических растворов вискозных производств.

Наиболее распространенным в производстве вискозных волокон является способ регенерации растворов путем выпаривания, осуществляемый в вакуум-выпарных аппаратах (1). Отработанную осадительную ванну подают в нижнюю часть сепаратора выпарного аппарата и далее через циркуляционную трубу в греющую камеру, где ее нагревают до температуры кипения. Циркуляцию раствора осуществляют по контуру: сепаратор-циркуляционная труба греющая камера сепаратор. В сепараторе происходит отделение вторичного пара от раствора, который снова возвращают в контур циркуляции. Упаренный раствор отводят из нижней части сепаратора и по барометрической трубе он поступает в барометрический бак, откуда его перекачивают в сборные баки. Греющий пар подают в межтрубное пространство греющей камеры, где пар конденсируется и отдает тепло конденсации циркулирующему раствору, конденсат греющего пара направляют в сборник конденсата. Вторичный пар, образовавшийся в сепараторе, направляют в поверхностный конденсатор с водяным охлаждением. Конденсат по барометрической трубе сливают в сборник кислого конденсата, а неконденсирующиеся газы и пары откачивают из конденсатора водокольцевым вакуумным насосом. Производительность установки по выпаренной воде составляет 1500 кг/ч, расход пара 1,15-1,3 кг/кг выпаренной воды.

Более экономичным является проведение процесса выпаривания в двухкорпусных вакуум-выпарных установках. Вакуум в системе создает пароэжекторный вакуумный насос. Удельный расход пара составляет 0,65 кг/кг выпаренной воды (2).

Наиболее близким техническим решением является способ регенерации путем выпаривания технологических растворов вискозных производств под вакуумом в трехкорпусных вакуум-выпарных установках, заключающийся в том, что образующийся при формовании отработанный технологический раствор, направляемый на выпаривание, разделяют на два потока: первый поток подогревают, дегазируют и направляют в корпуса-сепараторы первой и второй ступени испарения. Второй поток направляют без подогрева непосредственно в греющую камеру третьей ступени. Технологический раствор перед подачей в первую ступень установки дополнительно нагревают до температуры кипения и образующуюся парорастворную смесь направляют в сепаратор, где происходит отделение пара от раствора. Циркуляцию раствора осуществляют по контуру сепаратор-циркуляционная труба греющая камера сепаратор. Упаренный раствор из первой ступени поступает в греющую камеру второй ступени, где его смешивают со свежим раствором, и далее упаривание осуществляют так же, как и на первой ступени. Из сепаратора второй ступени упаренный раствор поступает в греющую камеру третьей ступени, где его снова разбавляют свежим раствором и происходит аналогичный процесс упаривания. Упаренный раствор из третьей ступени поступает в барометрический бак. Греющей пар поступает в межтрубное пространство предварительного нагревателя и греющей камеры первой ступени, пар конденсируют и конденсат отводят. Образующийся на первой стадии вторичный пар из сепаратора второй ступени направляют на обогрев третьей ступени испарения и подогревателя потока исходного раствора перед дегазацией. Вторичный пар из сепаратора третьей ступени направляют в конденсатор смешения, где его конденсируют водой. Конденсат из греющей камеры первой ступени испарения через пароотделитель поступает в барометрический бак чистого конденсата. Конденсат из греющей камеры второй ступени испарения через пароотделитель направляют в барометрический бак кислого конденсата. Сюда же поступает и конденсат из греющей камеры третьей ступени испарения и теплообменника. Неконденсирующиеся пары и газы удаляют из дегазатора пароэжекторным вакуумным насосом. Удельный расход греющего пара 0,45 кг/кг выпаренной воды, количество выпариваемой воды 6000 кг/ч (3).

Недостатком указанного способа выпаривания являются потери тепла при конденсации части вторичного пара в барометрическом конденсаторе и с конденсатом вторичного пара.

Цель изобретения экономия тепловой энергии.

Согласно изобретению раствор подвергают дегазации, нагреву в подогревателях, обогреваемых греющим и вторичным паром ступеней испарения, испарению в многоступенчатом испарителе, после чего упаренный раствор направляют в контур формования, вторичный пар в подогреватели соответствующих ступеней, а конденсат вторичного пара выводят с установки. На стадии дегазации осуществляют дополнительно нагрев и выпаривание при остаточном давлении не менее 0,049 бар, затем весь поток дегазированного и на 2,6-2,9 мас. упаренного раствора направляют последовательно через подогреватели ступеней испарения, при этом подогрев потока раствора осуществляют за счет тепла конденсации вторичного пара, конденсацию вторичного пара последних ступеней испарения осуществляют водой, а избыток упаренного раствора, сверх выводимого, возвращают на стадию дегазации, конденсат греющего и вторичного пара от первых ступеней испарения дросселируют в две ступени и образующийся вторичный пар направляют на подогрев раствора на стадии дегазации и дополнительный нагрев потока исходного раствора после дегазатора-испарителя в первом по ходу нагрева подогревателе, вторичный пар дегазатора конденсируют и выводят с установки.

Для увеличения степени энергосбережения и экономии тепла вторичный пар со стадии дегазации дополнительно нейтрализуют, сушат, подвергают сжатию, увлажняют и используют в качестве греющего пара нагревателя перед первой ступенью испарения.

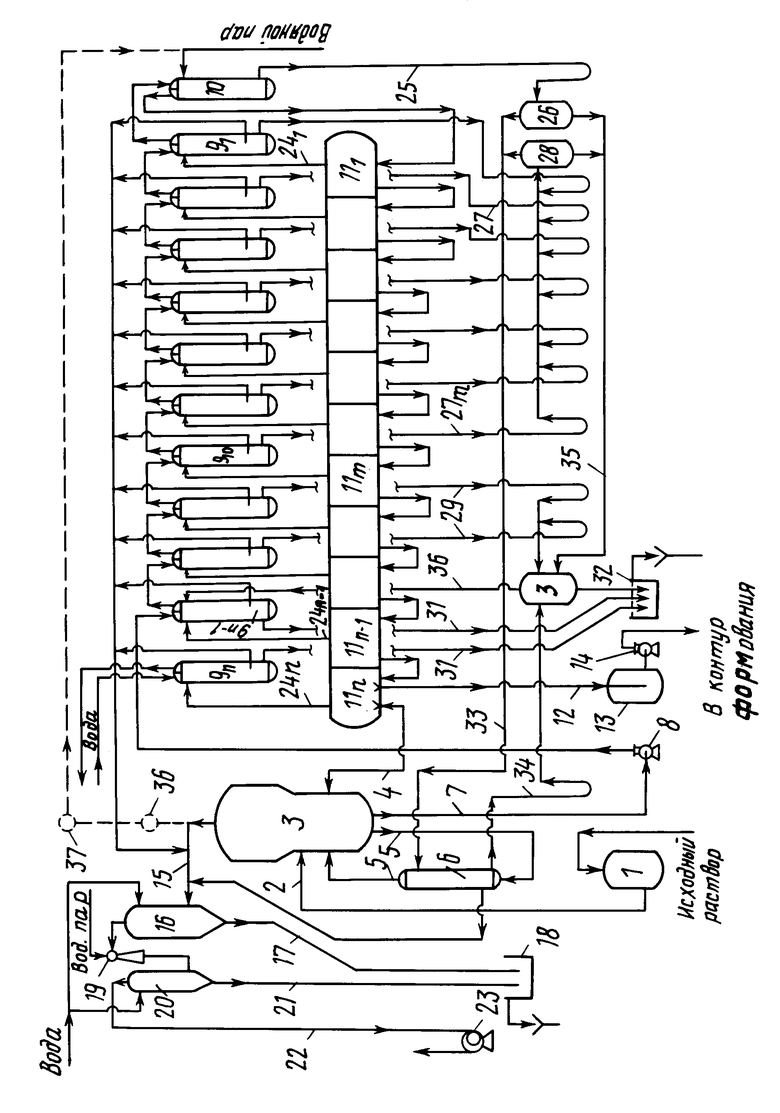

Процесс осуществляют по схеме, представленной на чертеже.

Исходный раствор, направляемый на выпаривание, поступает в напорный бак 1. Из напорного бака 1 необходимое количество исходного раствора потоком 2 за счет вакуума (или насосом) направляют в дегазатор 3, в котором при соответствующем остаточном давлении происходит выделение из раствора газов воздуха и паров растворенных низкокипящих примесей, а также адиабатическое испарение некоторого количества растворителя воды и, соответственно, самоохлаждение раствора до равновесной температуры. В дегазатор 3 также за счет вакуума поступает из последней ступени испарения поток 4 раствора, циркулирующего через ступени испарения. За счет тепла потока 4 в дегазаторе 3 адиабатно испаряют дополнительное количество воды. Через дегазатор 3 по контуру циркуляции 5 с подогревателем 6 циркулирует поток дегазируемого раствора. За счет тепла, получаемого в подогревателе 6 потоком циркулирующего раствора, в дегазаторе 3 дополнительно испаряют еще некоторое количество воды. Из дегазатора 3 поток 7 результат адиабатного смешения потоков 2, 4 и 5 насосом 8 направляют последовательно через поверхностные подогреватели-конденсаторы 9n-1-91 соответствующих ступеней испарения, начиная с подогревателя 9n-1 n-1-ой ступени испарения, предшествующей ступени испарения n, из которой выводят упаренный раствор с установки (n число ступеней испарения). В подогревателях конденсаторах 9n-1-91 поток 7 ступенчато нагревают теплом конденсации вторичного пара соответствующих ступеней испарения. Из подогревателя-конденсатора 91 поток раствора 7 поступает в поверхностный нагреватель 10, где его догревают до заданной температуры греющим паром. Из нагревателя 10 поток нагретого раствора поступает в первую ступень испарения 111, находящуюся под остаточным давлением, соответствующим заданной температуре начала кипения раствора. В ступени 111 начинается адиабатическое кипение с образованием вторичного пара и охлаждением потока 7. Из первой ступени испарения раствор через гидрозатвор перетекает во вторую ступень испарения 112, в которой процесс адиабатического кипения с образованием вторичного пара и охлаждением раствора повторяется и т.д. Остаточное давление в ступенях испарения 111-11n ступенчато понижают, что позволяет процесс адиабатического кипения и охлаждения раствора и образования вторичного пара повторять многократно, по числу испарения. В ступени 11n температура упариваемого раствора достигает заданной конечной температуры 48-50оС и упаренный раствор по барометрическому стояку 12 выводят в приемный бак 13 и далее насосом 14 направляют на смешение с рабочими растворами в контур формования. Для поддержания упариваемого раствора в ненасыщенном состоянии во избежание выпадения растворенных солей из раствора в твердый осадок осуществляют рециркуляцию части упаренного раствора из последней ступени испарения 11n в дегазатор 3 по трубопроводу 4. Вторичный пар, неконденсирующиеся пары и газы из дегазатора 3 по вакуумпроводу 15 направляют в барометрический конденсатор смешения 16, охлаждаемый водой. Сконденсированные в конденсаторе пары дегазатора 3 вместе с охлаждающей водой по барометрическому стояку 17 сливают в барометрический бак 18 и далее в канализацию стоков, а неконденсирующиеся пары и газы удаляют из конденсатора 16 пароэжекторным вакуумным насосом 19 в барометрический конденсатор 20 первой ступени повышения давления, также орошаемый водой. Конденсат вместе с охлаждающей водой по барометрическому стояку 21 сливают в барометрический бак 18 и далее в канализацию, а неконденсирующиеся пары и газы по вакуумопроводу 22 откачивают водокольцевым вакуумным насосом 23 второй ступени повышения давления в атмосферу. Вторичный пар из ступеней испарения 111-11n по вакуумопроводам 241-24n направляют в конденсаторы 91-9n-1. В подогревателях конденсаторах 91-9n-1 тепло конденсации вторичного пара снимают потоком 7 дегазированного раствора, направляемого на выпаривание. Конденсирующим агентом вторичного пара в конденсаторе 9n последней ступени испарения 11n является вода либо иное другое вещество, отвечающее требованиям, предъявляемым к конденсирующему агенту. Конденсат парового нагревателя 10 по стояку 25 перетекает в сборник конденсата 26. Конденсат вторичного пара из подогревателей 91-9m первых ступеней испарения 111-11m по барометрическим стоякам 271-27m перетекает в сборник конденсата 28. Конденсат вторичного пара последующих подогревателей-конденсаторов 9m+1-9n-2 ступеней испарения 11m+1-11n-2 по барометрическим стоякам 29m+1-29n-2 перетекает в сборник конденсата 30. Конденсат вторичного пара из конденсаторов последних ступеней испарения по барометрическим стоякам 31 сливают в барометрический бак 32 и далее в канализацию кислых стоков. Давление в сборниках конденсата 26 и 28 понижают до давления греющего пара подогревателя 6 циркуляционного контура дегазатора. За счет тепла перегрева потоков конденсата 25 и 27 в сборниках конденсата 26 и 28 при дросселировании давления образуется вторичный пар конденсата, который общим потоком 33 в качестве греющего пара направляют в подогреватель 6 циркуляционного контура 5. Конденсат греющего пара из подогревателя 6 по трубопроводу 34 и конденсат из сборников 26 и 28 по трубопроводу 35 направляют в сборник конденсата 30. Давление в сборнике конденсата 30 понижают до давления вторичного пара в ступени испарения 11n-1. Образующийся в сборнике конденсата 30 при дросселировании давления вторичный пар по вакуумопроводу 36 направляют в подогреватель-конденсатор 9n-1 в качестве греющего пара, параллельно с потоком вторичного пара из ступени испарения 11n-1. Конденсат из сборника 30 через барометрический бак выводят с установки на дальнейшую утилизацию тепла. Неконденсирующиеся пары и газы из подогревателя 6, подогревателей-конденсаторов 9 и паровых нагревателей 10 удаляют в барометрический конденсатор смешения 16 и далее эжектором 19 через конденсатор 20 и водокольцевой вакуумный насос 23 в атмосферу.

С целью большего энергосбережения вторичный пар дегазатора 3 не конденсируют в конденсаторе 16, а подвергают нейтрализации и сушке в нейтрализаторе 36, сжимают в устройстве механического сжатия пара (МСП) 37 от давления по крайней мере 0,049 бар до давления греющего пара нагревателя 10, увлажняют до насыщения и направляют в нагреватель 19 в качестве греющего пара.

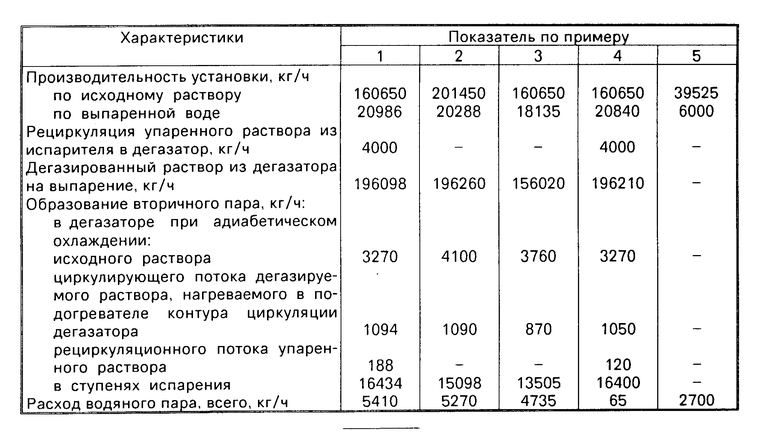

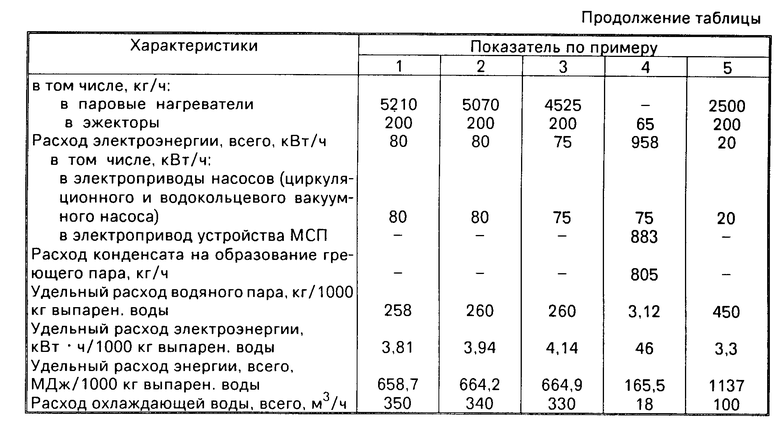

П р и м е р 1. Способ осуществляют на промышленной многокорпусной вакуум-выпарной установке с дегазатором диаметром 2600 мм и одиннадцатисекционным испарителем диаметром 1800 мм. Подогреватель циркуляционного контура дегазатора (1 шт.), нагреватели паровые (2 шт.), подогреватели-конденсаторы первых 19 ступеней испарения (10 шт.) и конденсаторы водяные последней ступени испарения (2 шт.) кожухотрубные теплообменные аппараты с поверхностью теплообмена по 75 м2 каждый. На выпаривание подают осадительную ванну производства вискозной технической нити плотностью, равной 1275 кг/м3 и с температурой 50оС состава, г/л: H2SO4 112; Na2SO4 205; ZnSO4 94; вода остальное. Опыт проводят при остаточном давлении в дегазаторе Р 0,053 бар и температуре дегазации 37оС. В дегазаторе раствор упаривают на 2,8 мас. Остаточное давление и температура кипения раствора в первой секции испарителя соответственно Р1 0,75 бар и t1 95оС в последней одиннадцатой секции -Р11 0,11 бар и t11 50оС. Для нагрева потока циркулирующего раствора дегазатора используют тепло перегрева конденсата греющего пара паровых нагревателей и конденсата вторичного пара первых семи секций испарителя. Дополнительный нагрев дегазированного раствора осуществляют в первом по ходу движения потока подогревателе-конденсаторе десятой секции испарителя теплом перегрева конденсата подогревателей восьмой и девятой секций испарителя и теплом перегрева конденсата подогревателя циркуляционного контура дегазатора. В паровых нагревателях раствор догревают до 100оС и подают в первую секцию испарителя. Упаренный на 13 мас. раствор выводят из последней секции испарителя. Часть упаренного раствора возвращают в дегазатор, смешивают с исходным раствором и в потоке дегазированного раствора возвращают в контур выпаривания в испаритель. Температурная депрессия раствора 3оС. Результаты опыта представлены в таблице.

П р и м е р 2. Опыт проводят при условиях примера 1, но с увеличенной подачей исходного раствора на выпаривание, без рециркуляции части упаренного раствора в дегазатор. В дегазаторе раствор упаривают на 2,6 мас. В целом на установке раствор упаривают на 10 мас. Результаты опыта представлены в таблице.

П р и м е р 3. Опыт проводят при условиях примера 1, но при давлении в дегазаторе Р 0,049 бар и температуре дегазации 35оС, без рециркуляции части упаренного раствора в дегазатор. В дегазаторе раствор упаривают на 2,9 мас. Нагрев раствора в паровых нагревателях осуществляют до 105оС. В целом на установке раствор упаривают на 11,3 мас. Результаты представлены в таблице.

П р и м е р 4. Процесс выпаривания осуществляют аналогично условиям примера 1, за исключением того, что вторичный пар дегазатора нейтрализуют раствором щелочи, сушат, а затем, подвергают адиабатическому сжатию в многоступенчатом турбокомпрессоре от давления 0,053 бар до давления 1,26 бар с впрыском конденсата на промежуточных ступенях сжатия. Образующийся после сжатия сухой насыщенный пар с температурой 106оС направляют в качестве греющего пара в паровой нагреватель перед входом потока упариваемого раствора в первую ступень испарения. Раствор упаривают: в дегазаторе на 2,7 мас. в целом на установке на 13 мас. Результаты опыта представлены в таблице.

П р и м е р 5 (сравнительный). Процесс выпаривания технологического раствора проводят аналогично примеру 1, за исключением стадии предварительного нагрева раствора на стадии дегазации и использования конденсата греющего и вторичного пара для подогрева раствора за счет дросселирования в две ступени, а также отсутствует принудительная циркуляция раствора по замкнутому контуру установки, а неконденсирующиеся пары и газы удаляют из дегазатора пароэжекторным вакуумным насосом. Результаты опыта представлены в таблице.

Как следует из представленной таблицы, проведение процесса многоступенчатого выпаривания растворителя воды под вакуумом из технологических растворов вискозных производств по предлагаемому способу позволяет при производительности установки 20986 кг/ч по выпаренной воде снизить по сравнению с прототипом удельные энергозатраты с 1137 до 658,7 МДж/1000 кг выпаренной воды, в том числе по пару c 450 до 258 кг/1000 кг воды (5400 кг/ч). Расход охлаждающей воды в конденсаторы составляет 16,7 м3/1000 кг выпаренной воды (350 м3/ч).

Наилучшие результаты энергосбережения и воды дает способ с механической компрессией вторичного пара дегазатора. Удельные энергозатраты на выпаривание снижаются до 165,5 МДж/1000 кг выпаренной воды с удельным потреблением пара 3,12 кг/1000 кг воды (65 кг/ч) и охлаждающей воды 0,86 м3/1000 кг воды (18 м3/ч).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАСТВОРОВ, СОДЕРЖАЩИХ СУЛЬФАТ НАТРИЯ | 1994 |

|

RU2060939C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗООКИСНЫХ ПИГМЕНТОВ И СУЛЬФАТА КАЛИЕВЫХ УДОБРЕНИЙ | 2013 |

|

RU2562265C2 |

| СПОСОБ УПРАВЛЕНИЯ ВЫПАРКОЙ ВОДЫ ИЗ КАПРОЛАКТАМА | 2011 |

|

RU2476425C1 |

| Способ автоматического управления процессом выпаривания в многоступенчатой выпарной установке с развитым пароотбором | 1989 |

|

SU1730159A1 |

| ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ СГУЩЕНИЯ МОЛОЧНОГО СЫРЬЯ | 2023 |

|

RU2814720C1 |

| ОДНОКОРПУСНАЯ ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА | 1993 |

|

RU2065702C1 |

| СПОСОБ ВЫПАРИВАНИЯ КАУСТИЧЕСКОЙ СОДЫ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНСТРУКЦИЯ ВЫПАРНОГО АППАРАТА | 1997 |

|

RU2137714C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ДИСТИЛЛЯЦИЕЙ | 1995 |

|

RU2089508C1 |

| СПОСОБ ВЫПАРИВАНИЯ ЖИДКИХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2183978C1 |

| Способ концентрирования отработанного щелока целлюлозного производства | 1982 |

|

SU1142557A1 |

Использование: химическая промышленность, регенерация технологических растворов вискозных производств. Сущность изобретения: отработанный технологический раствор дегазируют под вакуумом, нагревают в кожухотрубных нагревателях вторичным паром ступеней испарения и греющим паром и подвергают ступенчатому испарению. Конденсат подогревателей дважды дросселируют и образующийся вторичный пар возвращают в процесс в качестве греющего. Вторичный пар дегазатора конденсируют водой и/или выводят с установки, или нейтрализуют, сушат, подвергают сжатию и используют как греющий пар в нагревателях. При производительности установки 21000 кг/ч удельный расход греющего пара в первом случае составляет 260, во втором 3,2 кг/1000 кг выпаренной воды, энергии всех видов 660 или 166 МДж/1000 кг воды и охлаждающей воды 350 или 13 м3/ч 1 з. п. ф-лы, 1 ил.

| Недоборов Ю.П | |||

| и пр | |||

| Процессы выпаривания и выпарные установки в производстве вискозных волокон, М.: НИИТЭХИМ, 1975, с.15 - 16, 31 - 37. |

Авторы

Даты

1995-11-10—Публикация

1994-01-13—Подача