(54) УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ И НЕФТЕПРОДУКТОВ ОТ ЖИДКОСТИ

1

Изобретение относится к устройствам отделения примесей от жидкости и предназначено для очистки воды или технологических растворов. от твердых частиц и нефтепродуктов, например в замкнутых системах промышленного водопользования.

Известно устройство для отделения твердых частиц от жидкостей, содержащее кат меру электрофлотатора, электроды, ввод и вывод для жидкости. Электроды электрофлотатора расположены горизонтально и делят камеру на две части, придонную и флотационный отсек. Вввод и вывод жидкости расположены ниже уровня жидкости, которая находится во .флотационном отсеке йад электродами 1).

Недостатком такого устройства является то, что обмен жидкости во флотацион-, ном отсеке производится пассивно, только за счет процессов флотации. Основная масS a жидкости проходит устройство, минуя электрофлотатор. Горизонтальное расположение пластин электрофлотатора обусловливает низкую надежность его работы.

Наиболее близким к предлагаемому по технической супдности и достигаемому результату является устройство, которое содержит камеру очистки с днищем, трубопроводы ввода жидкости и вывод, трубу для подачи воды и газа 2.

Однако известное устройство способно работать в очень узком диапазоне - отделять только мелкодисперсные твердые частицы. Обусловлено это тем, что оно не содержит элементов для непрерывного извлечения из потока грубодисперсных примесей. В случае наличия их в стоках, они будут активно осаждаться в нижней части камеры, что приведет к изменению гидродинамических характеристик нижнего потока и, как следствие, нарушению параметров наложенного на него верхнего потока. Кроме rorOi сброс поднятых при флотации взвесей и маслянистых загрязнений с зеркала камеры очистки производится .т-ак же пассивйо. Не решен вопрос стабилизации качества отделения примесей от основной части .жидкости.

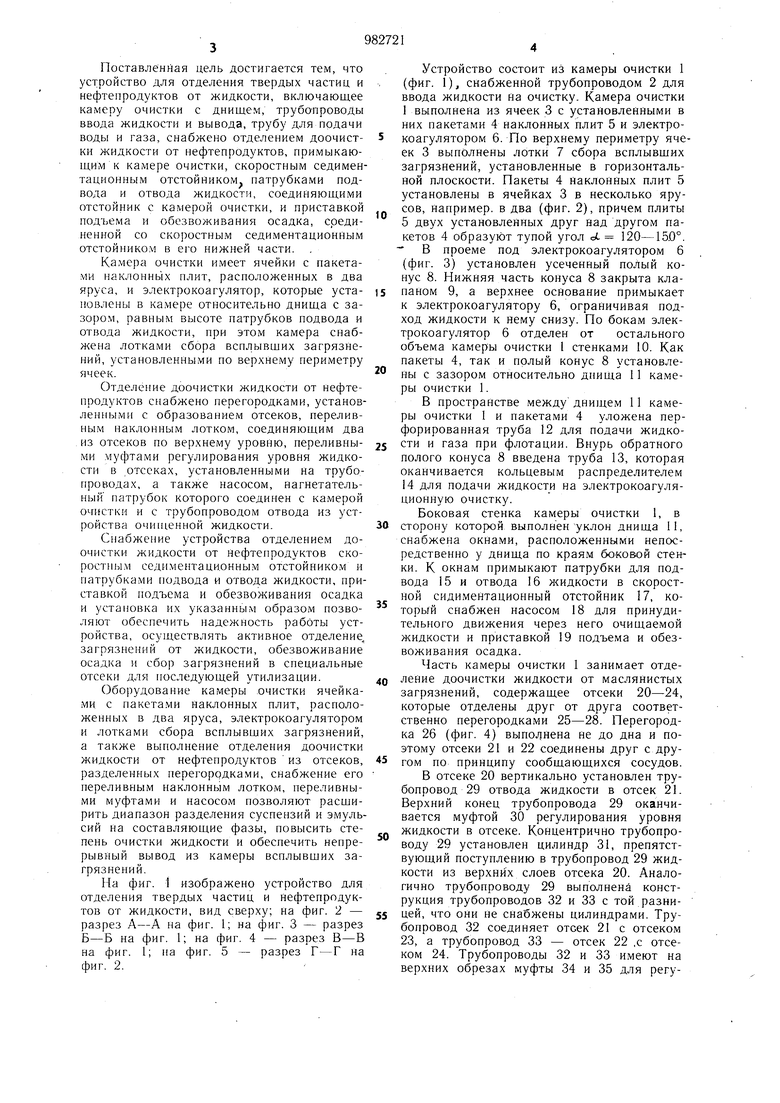

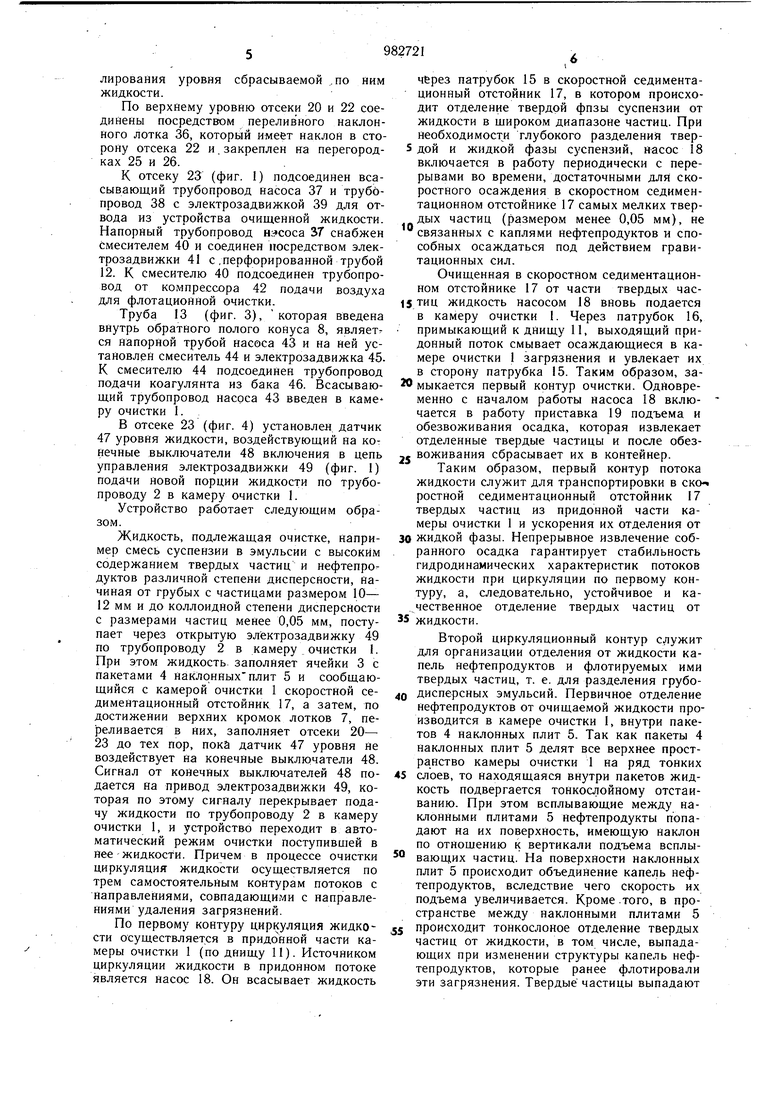

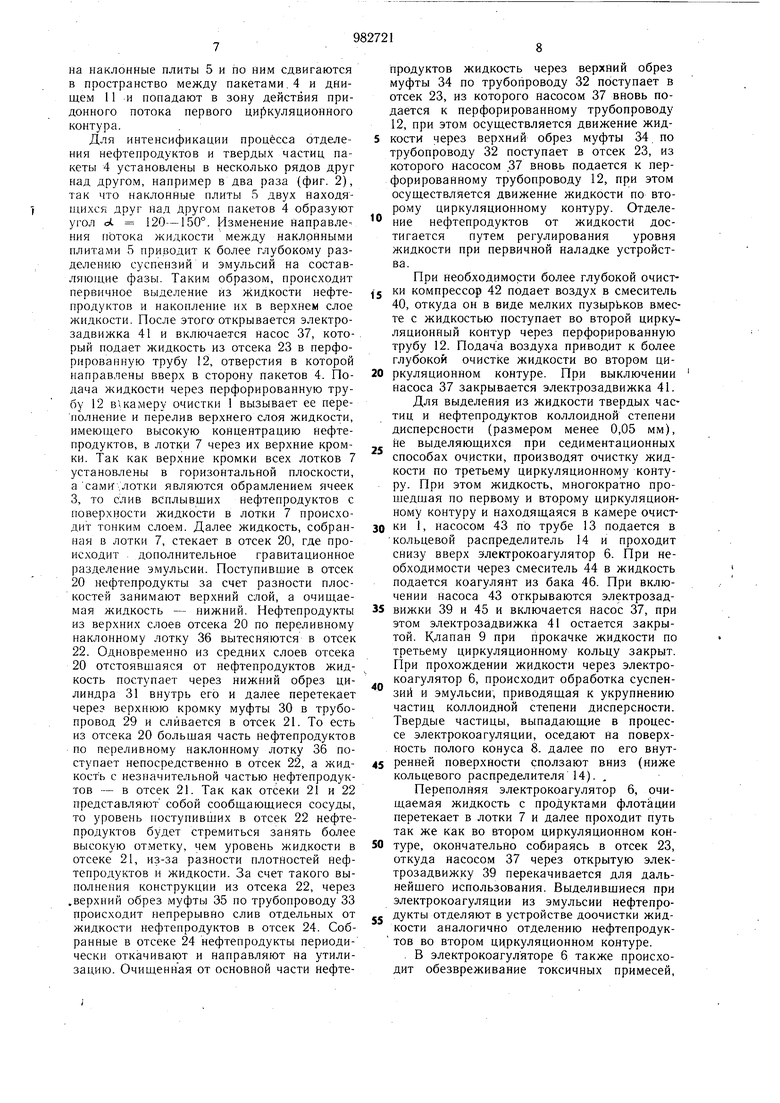

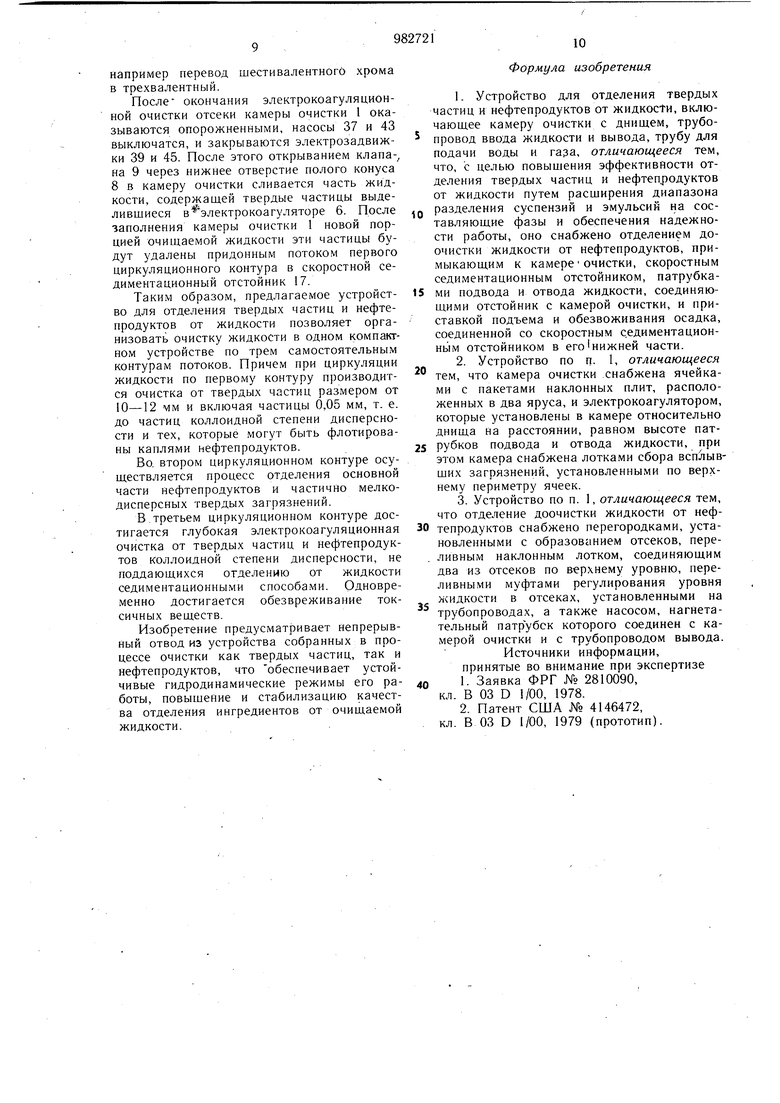

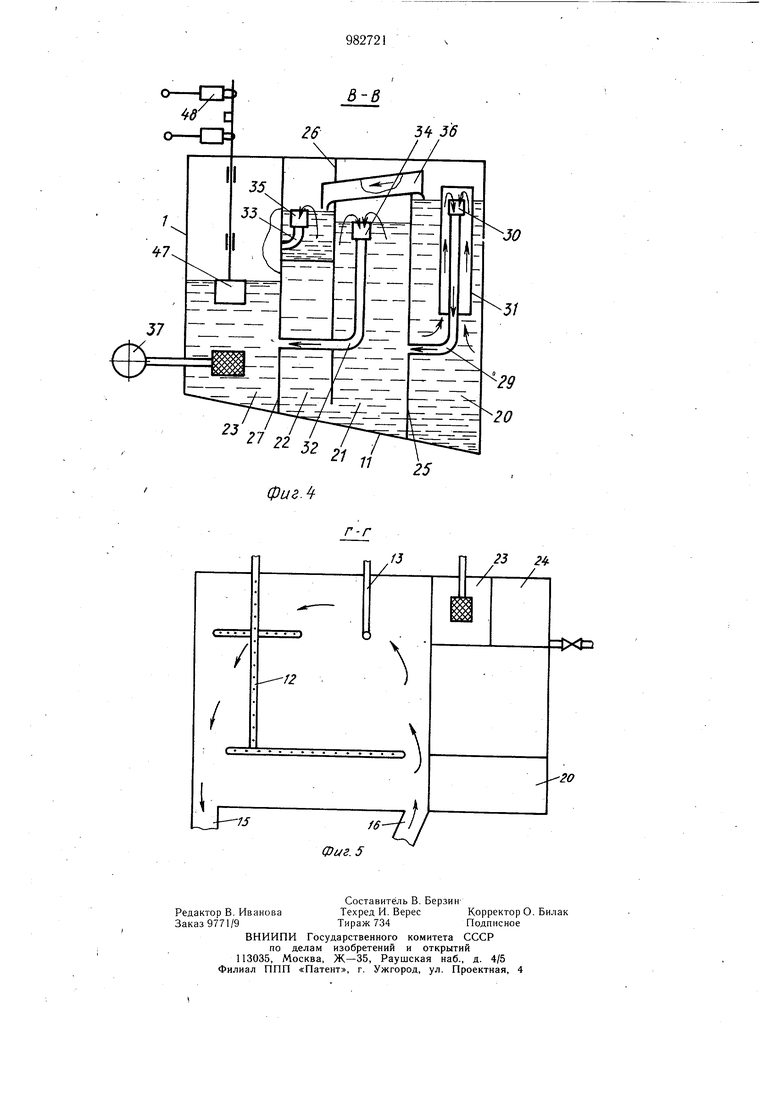

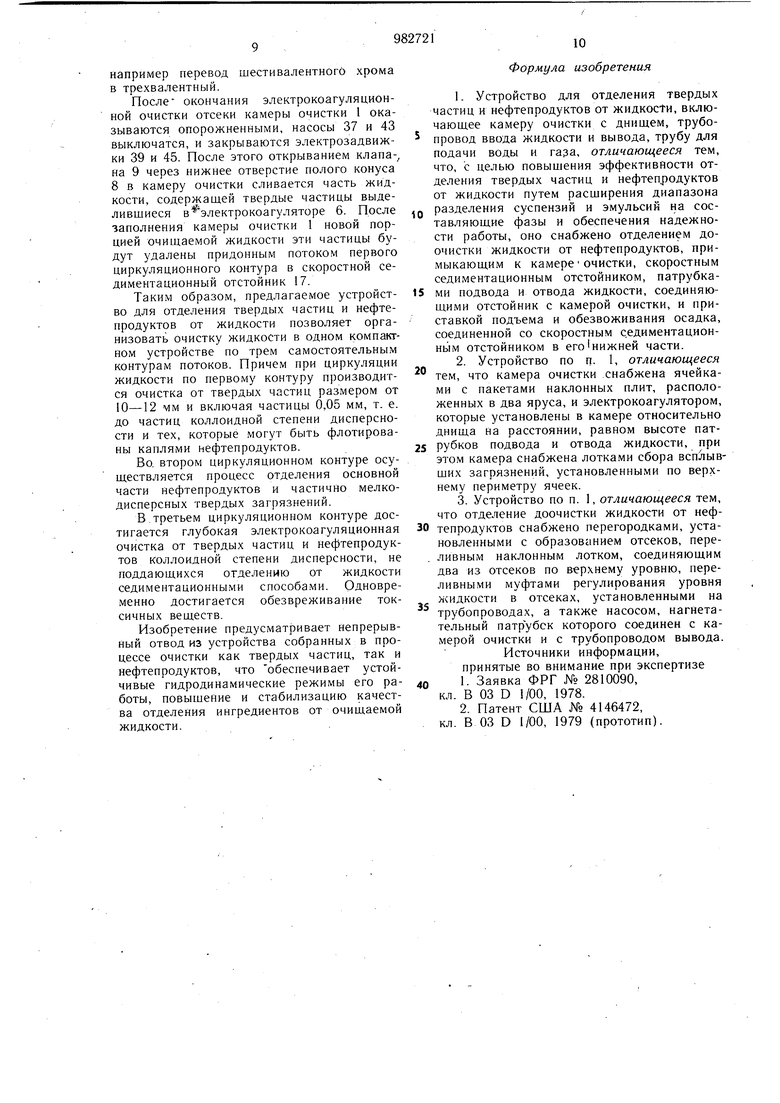

Целью изобретения является повышение эффективности отделения твердых частиц и нефтепродуктов от жидкости путем . расширения диапазона разделения суспензий и эмульсий на составляющие фазы и обеспечение надежности работы. Поставленная цель достигается тем, что устройство для отделения твердых частиц и нефтецродуктов от жидкости, включающее камеру очистки с днищем, трубопроводы ввода жидкости и вывода, трубу для подачи воды и газа, снабжено отделением доочистки жидкости от нефтепродуктов, примыкающим к камере очистки, скоростным седиментационным отстойником патрубками подвода и отвода жидкости, соединяющими отстойник с камерой очистки, и приставкой подъема и обезвоживания осадка, соединенной со скоростным седиментационным отстойником в его нижней части. Камера очистки имеет ячейки с пакетами наклонных плит, расположенных в два яруса, и электрокоагулятор, которые установлены в камере относительно днища с зазором, равным высоте патрубков подвода и отвода жидкости, при этом камера снабжена лотками сбора всплывших загрязнений, установленными по верхнему периметру ячеек. Отделение доочистки жидкости от нефтепродуктов снабжено перегородками, установленными с образованием отсеков, переливным наклонным лотком, соединяющим два из отсеков по верхнему уровню, переливными муфтами регулирования уровня жидкости в отсеках, установленными на трубопроводах, а также насосом, нагнетательный патрубок которого соединен с камерой очистки и с трубопроводом отвода из устройства очищенной жидкости. Снабжение устройства отделение.м доочистки жидкости от нефтепродуктов скоростным седиментационным отстойнико.м и патрубками подвода и отвода жидкости, приставкой подъема и обезвоживания осадка и установка их указанным образом позволяют обеспечить надежность работы устройства, осуществлять активное отделение, загрязнений от жидкости, обезвоживание осадка и сбор загрязнений в специальные отсеки для последующей утилизации. Оборудование камеры .очистки ячейками с пакетами наклонных плит, расположенных в два яруса, электрокоагулятором и лотками сбора всплывщих загрязнений, а также выполнение отделения доочистки ЖИДКОСТИ от нефтепродуктов из отсеков, разделенных перегородками, снабжение его переливным наклонным лотко.м, переливными муфтами и насосом позволяют расширить диапазон разделения суспензий и эмульсий на составляющие фазы, повысить степень очистки жидкости и обеспечить непрерывный вывод из камеры всплывщих загрязнений. На фиг. 1 изображено устройство для отделения твердых частиц и нефтепродуктов от жидкости, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; па фиг. 5 - разрез Г-Г на фиг. 2. Устройство состоит из камеры очистки 1 (фиг. 1), снабженной трубопроводом 2 для ввода жидкости на очистку. Камера очистки 1 выполнена из ячеек 3 с установленными в них пакетами 4 наклонных плит 5 и электрокоагулятором 6. По верхнему периметру ячеек 3 выполнены лотки 7 сбора всплывщих загрязнений, установленные в горизонтальной плоскости. Пакеты 4 наклонных плит 5 установлены в ячейках 3 в несколько ярусов, например, в два (фиг. 2), причем плиты 5 двух установленных друг над другом пакетов 4 образуют тупой угол cd 120-15.0°. В проеме под электрокоагулятором 6 (фиг. 3) установлен усеченный полый конус 8. Нижняя часть конуса 8 закрыта клапаном 9, а верхнее основание примыкает к электрокоагулятору 6, ограничивая подход жидкости к нему снизу. По бокам электрокоагулятор 6 отделен от остального объема камеры очистки 1 стенками 10. Как пакеты 4, так и полый конус 8 установлены с зазором относительно днища 11 камеры очистки 1. В пространстве между днищем 11 камеры очистки 1 и пакетами 4 уложена перфорированная труба 12 для подачи жидкости и газа при флотации. Внурь обратного полого конуса 8 введена труба 13, которая оканчивается кольцевым распределителем 14 для подачи жидкости на электрокоагуляционную очистку. Боковая стенка камеры очистки 1, в сторону которой выполнен уклон днища 11, снабжена окнами, расположенными непосредственно у днища по краям боковой стенки. К окнам примыкают патрубки для подвода 15 и отвода 16 жидкости в скоростной сидиментационный отстойник 17, который снабжен насосом 18 для принудительного движения через него очищаемой жидкости и приставкой 19 подъема и обезвоживания осадка. Часть камеры очистки 1 занимает отделение доочистки жидкости от маслянистых загрязнений, содержащее отсеки 20-24, которые отделены друг от друга соответственно перегородками 25-28. Перегородка 26 (фиг. 4) выполнена не до дна и поэтому отсеки 21 и 22 соединены друг с друром по принципу сообщающихся сосудов. В отсеке 20 вертикально установлен трубопровод 29 отвода жидкости в отсек 21. Верхний конец трубопровода 29 оканчивается муфтой 30 регулирования уровня жидкости в отсеке. Концентрично трубопроводу 29 установлен цилиндр 31, препятствующий поступлению в трубопровод 29 жидкости из верхних слоев отсека 20. Аналогично трубопроводу 29 выполнена конструкция трубопроводов 32 и 33 с той разницей, что они не снабжены цилиндрами. Трубопровод 32 соединяет отсек 21 с отсеком 23, а трубопровод 33 - отсек 22 ,с отсеком 24. Трубопроводы 32 и 33 имеют на верхних обрезах муфты 34 и 35 для регулирования уровня сбрасываемой .по ним жидкости. По верхнему уровню отсеки 20 и 22 соединены посредством переливного наклонного лотка 36, который имеет наклон в сторону отсека 22 и закреплен на перегородках 25 и 26. К отсеку 23 (фиг. ) подсоединен всасывающий трубопровод насоса 37 и трубопровод 38 с электрозадвижкой 39 для отвода из устройства очищенной жидкости. Напорный трубопровод 37 снабжен смесителем 40 и соединен посредством электрозадвижки 41 с/перфорированной трубой 12. К смесителю 40 подсоединен трубопровод от компрессора 42 подачи воздуха для флотационной очистки. Труба 13 (фиг. 3), которая введена внутрь обратного полого конуса 8, являет ся напорной трубой насоса 43 и на ней установлен смеситель 44 и электрозадвижка 45. К смесителю 44 подсоединен трубопровод подачи коагулянта из бака 46. Всасывающий трубопровод насоса 43 введен в каме ру очистки 1. В отсеке 23 (фиг. 4) установлен датчик 47 уровня жидкости, воздействующий на конечные выключатели 48 включения в цепь управления электрозадвижки 49 (фиг. 1) подачи новой порции жидкости по трубопроводу 2 в камеру очистки 1. Устройство работает следующим образом. Жидкость, подлежащая очистке, например смесь суспензии в эмульсии с высоким содержанием твердых частиц и нефтепродуктов различной степени дисперсности, начиная от грубых с частицами размером 10-12 мм и до коллоидной степени дисперсности с размерами частиц менее 0,05 мм, поступает через открытую электрозадвижку 49 по трубопроводу 2 в камеру очистки 1. При этом жидкость заполняет ячейки 3 с пакетами 4 наклонныхплит 5 и сообщающийся с камерой очистки 1 скоростной седиментационный отстойник 17, а затем, по достижении верхних кромок лотков 7, переливается в Них, заполняет отсеки 20- 23 до тех пор, пока датчик 47 уровня не воздействует на конечные выключатели 48. Сигнал от конечных выключателей 48 подается на привод электрозадвижки 49, которая по этому сигналу перекрывает подачу жидкости по трубопроводу 2 в камеру очистки 1, и устройство переходит в автоматический режим очистки поступившей в нее жидкости. Причем в процессе очистки циркуляция жидкости осуществляется по трем самостоятельным контурам потоков с направлениями, совпадающими с направлениями удаления загрязнений. По первому контуру циркуляция жидкости осуществляется в придонной части камеры очистки 1 (по днищу II). Источником циркуляции жидкости в придонном потоке является насос 18. Он всасывает жидкость чбрез патрубок 15 в скоростной седиментационный отстойник 17, в котором происходит отделение твердой фпзы суспензии от жидкости в щироком диапазоне частиц. При необходимости глубокого разделения твердои и жидкой фазы суспензий, насос 18 включается в работу периодически с перерывами во времени, достаточными для скоростного осаждения в скоростном седиментационном отстойнике 17 самых мелких твердых частиц (размером менее 0,05 мм), не связанных с каплями нефтепродуктов и способных осаждаться под действием гравитационных сил. Очищенная в скоростном седиментационном отстойнике 17 от части твердых частиц жидкость насосом 18 вновь подается в камеру очистки 1. Через патрубок 16, примыкающий к днищу 11, выходящий придонный поток смывает осаждающиеся в камере очистки 1 загрязнения и увлекает их в сторону патрубка 15. Таким образом, замыкается первый контур очистки. Одновременно с началом работы насоса 18 включается в работу приставка 19 подъема и обезвоживания осадка, которая извлекает отделенные твердые частицы и после обезвоживания сбрасывает их в контейнер. Таким образом, первый контур потока жидкости служит для транспортировки в СКО- ростной седиментационный отстойник 17 твердых частиц из придонной части камеры очистки 1 и ускорения их отделения от жидкой фазы. Непрерывное извлечение собранного осадка гарантирует стабильность гидродинамических характеристик потоков жидкости при циркуляции по первому контуру, а, следовательно, устойчивое и качественное отделение твердых частиц от жидкости. Второй циркуляционный контур служит для организации отделения от жидкости капель нефтепродуктов и флотируемых ими твердых частиц, т. е. для разделения грубодисперсных эмульсий. Первичное отделение нефтепродуктов от очищаемой жидкости производится в камере очистки I, внутри пакетов 4 наклонных плит 5. Так как пакеты 4 наклонных плит 5 делят все верхнее пространство камеры очистки 1 на ряд тонких слоев, то находящаяся внутри пакетов жидкость подвергается тонкослойному отстаиванию. При этом всплывающие между наклонными плитами 5 нефтепродукты попадают на их поверхность, имеющую наклон по отнощению к вертикали подъема всплывающих частиц. На поверхности наклонных плит 5 происходит объединение капель нефтепродуктов, вследствие чего скорость их подъема увеличивается. Кроме .того, в пространстве между наклонными плитами 5 происходит тонкослоное отделение твердых частиц от жидкости, в том числе, выпадающих при изменении структуры капель нефтепродуктов, которые ранее флотировали эти загрязнения. Твердыечастицы выпадают

на наклонные плиты 5 и по ним сдвигаются в пространство между пакетами, 4 и дниш.ем 11 и попадают в зону действия придонного потока первого ци куляционного контура.

Для интенсификации процесса отделения нефтепродуктов и твердых частиц пакеты 4 установлены в несколько рядов друг над другом, например в два раза (фиг. 2), так что наклонные плиты 5 двух находящихся друг над другом пакетов 4 образуют угол d. 120-150°. Изменение направления потока жидкости между наклонными плитами 5 приводит к более глубокому разделению суспензий и эмульсий на состав.1яю1цие фазы. Таким образом, происходит первичное выделение из жидкости нефтепродуктов и накопление их в верхнем слое жидкости. После этогооткрывается электрозадвижка 41 и включается Насос 37, который подает жидкость из отсека 23 в перфорированную трубу 12, отверстия в которой направлены вверх в сторону пакетов 4. Подача жидкости через перфорированную трубу 12 в камеру очистки 1 вызывает ее переполнение и перелив верхнего слоя жидкости, имеющего высокую концентрацию нефтепродуктов, в лотки 7 через их верхние кромки. Так как верхние кромки всех лотков 7 установлены в горизонтальной плоскости, асамк .лотки являются обрамлением ячеек 3, то слив всплывших нефтепродуктов с поверхности жидкости в лотки 7 происходит тонким слоем. Далее жидкость, собранная в лотки 7, стекает в отсек 20, где происходит . дополнительное гравитационное разделение эмульсии. Поступившие в отсек 20 нефтепродукты за счет разности плоскостей занимают верхний слой, а очищаемая жидкость - нижний. Нефтепродукты из верхних слоев отсека 20 по переливному наклонному лотку 36 вытесняются в отсек 22. Одновременно из средних слоев отсека 20 отстоявшаяся от нефтепродуктов жидкость поступает через нижний обрез цилиндра 31 внутрь его и далее перетекает через верхнюю кромку муфты 30 в трубопровод 29 и сливается в отсек 21. То есть из отсека 20 большая часть нефтепродуктов по переливному наклонному лотку 36 поступает непосредственно в отсек 22, а жидкость с незначительной частью нефтепродуктов - в отсек 21. Так как отсеки 21 и 22 представляют собой сообщающиеся сосуды, то уровень поступивших в отсек 22 нефтепродуктов будет стремиться занять более высокую отметку, чем уровень жидкости в отсеке 21, из-за разности плотностей нефтепродуктов и жидкости. За счет такого выполнения конструкции из отсека 22, через .верхний обрез муфты 35 по трубопроводу 33 происходит непрерывно слив отдельных от жидкости нефтепродуктов в отсек 24. Собранные в отсеке 24 нефтепродукты периодически откачивают и направляют на утилизацию. Очищенная от основной части нефтепродуктов жидкость через верхний обрез муфты 34 по трубопроводу 32 поступает в отсек 23, из которого насосом 37 вновь подается к перфорированному трубопроводу 12, при этом осуществляется движение жидкости через верхний обрез муфты 34 по трубопроводу 32 поступает в отсек 23, из которого насосом 37 вновь подается к перфорированному трубопроводу 12, при этом осуществляется движение жидкости по второму циркуляционному контуру. Отделение нефтепродуктов от жидкости достигается путем регулирования уровня жидкости при первичной наладке устройства.

При необходимости более глубокой очистки компрессар 42 подает воздух в смеситель 40, откуда он в виде мелких пузырЬков вместе с жидкостью поступает во второй циркуляционный контур через перфорированную трубу 12. Подача воздуха приводит к более глубокой очистке жидкости во втором ци0 ркуляционном контуре. При выключении насоса 37 закрывается электрозадвижка 41. Для выделения из жидкости твердых частиц и нефтепродуктов коллоидной степени дисперсности (размером менее 0,05 мм), йе выделяющихся при седиментационных способах очистки, производят очистку жидкости по третьему циркуляционному контуру. При этом жидкость, многократно прошедщая по первому и второму циркуляционному контуру и находящаяся в камере очистки 1, насосом 43 по трубе 13 подается в кольцевой распределитель 14 и проходит снизу вверх электрокоагулятор 6. При необходи.мости через смеситель 44 в жидкость подается коагулянт из бака 46. При включении насоса 43 открываются электрозад5 вижки 39 и 45 и включается Насос 37, при этом электрозадвижка 41 остается закрытой. Клапан 9 при прокачке жидкости по третьему циркуляционному кольцу закрыт. При прохождении жидкости через электрокоагулятор 6, происходит обработка суспензий и эмульсии, приводящая к укрупнению частиц коллоидной степени дисперсности. Твердые частицы, выпадающие в процессе электрокоагуляции, оседают на поверхность полого конуса 8. далее по его внутренней поверхности сползают вниз (ниже кольцевого распределителя 14). .

Переполняя электрокоагулятор 6, очищаемая жидкость с продуктами флотации перетекает в лотки 7 и далее проходит путь так же как во втором циркуляционном контуре, окончательно собираясь в отсек 23, откуда насосом 37 через открытую электрозадвижку 39 перекачивается для дальнейшего использования. Выделившиеся при электрокоагуляции из эмульсии нефтепродукты отделяют в устройстве доочистки жидкости аналогично отделению нефтепродуктов во втором цнркуляционном контуре.

В электрокоагуляторе 6 также происходит обезвреживание токсичных примесей,

например перевод шестивалентного хрома в трехвалентный.

После окончания электрокоагуляционной очистки отсеки камеры очистки 1 оказываются опорожненными, насосы 37 и 43 выключатся, и закрываются электрозадвижки 39 и 45. После этого открыванием клана-, на 9 через нижнее отверстие полого конуса 8 в камеру очистки сливается часть жидкости, содержащей твердые частицы выделившиеся в электрокоагуляторе 6. После заполнения камеры очистки 1 новой порцией очищаемой жидкости эти частицы будут удалены придонным потоком первого циркуляционного контура в скоростной седиментационный отстойник 17.

Таким образом, предлагаемое устройство для отделения твердых частиц и нефтепродуктов от жидкости позволяет организовать очистку жидкости в одном компактном устройстве по трем самостоятельным контурам потоков. Причем при циркуляции жидкости по первому контуру производится очистка от твердых частиц размером от 10-12 мм и включая частицы 0,05 мм, т. е. до частиц коллоидной степени дисперсности и тех, которые могут быть флотированы каплями нефтепродуктов.

Во, втором циркуляционном контуре осуществляется процесс отделения основной части нефтепродуктов и частично мелкодисперсных твердых загрязнений.

В.третьем циркуляционном контуре достигается глубокая электрокоагуляционная очистка от твердых частиц и нефтепродуктов Коллоидной степени дисперсности, не поддающихся отделению от жидкости седиментационными способами. Одновременно достигается обезвреживание токсичных веществ.

Изобретение предусматривает непрерывный отвод из устройства собранных в процессе очистки как твердых частиц, так и нефтепродуктов, что обеспечивает устойчивые гидродинамические режимы его работы, повьцпение и стабилизацию качества отделения ингредиентов от очищаемой жидкости.

Формула изобретения

1.Устройство для отделения твердых частиц и нефтепродуктов от жидкос±и, включающее камеру очистки с дннщем, трубопровод ввода жидкости и вывода, трубу для подачи воды и газа, отличающееся тем, что, с целью повышения эффективйости отделения твердых частиц и нефтепродуктов от жидкости путем расширения диапазона

Q разделения суспензий и эмульсий на составляющие фазы и обеспечения надежности работы, оно снабжено отделением доочистки жидкости от нефтепродуктов, примыкающим к камере очистки, скоростным седиментационным отстойником, патрубками подвода и отвода жидкости, соединяющими отстойник с камерой очистки, н приставкой подъема и обезвоживания осадка, соединенной со скоростным с.едиментационнь1м отстойником в егонижней части.

2.Устройство по п. 1, отличающееся

0 тем, что камера очистки снабжена ячейками с пакетами наклонных плит, расположенных в два яруса, и электрокоагулятором, которые установлены в камере относительно днища на расстоянии, равном высоте пат5 рубков подвода и отвода жидкости, при этом камера снабжена лотками сбора всплывщих загрязнений, установленными по верхнему периметру ячеек.

3.Устройство по п. 1, отличающееся тем, что отделение доочистки жидкости от нефтепродуктов снабжено перегородками, установленными с образованием отсеков, переливным наклонным лотком, соединяющим два из отсеков по верхнему уровню, переливными муфтами регулирования уровня жидкости в отсеках, установленными на трубопроводах, а также насосом, нагнетательный патрубск которого соединен с камерой очистки и с трубопроводом вывода.

Источники информации, принятые во внимание при экспертизе

1. Заявка ФРГ № 2810090, кл. В 03 D 1/00, 1978.

2. Патент США № 4146472, кл. В 03 D 1/00, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БИОЛОГИЧЕСКОЙ ОЧИСТКИ БЫТОВЫХ КАНАЛИЗАЦИОННЫХ СТОКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2416575C2 |

| Установка для очистки промышленных сточных вод | 1990 |

|

SU1757704A1 |

| КОМБИНИРОВАННЫЙ САМОРЕГУЛИРУЮЩИЙСЯ СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2367621C1 |

| Установка для выращивания рыбы | 1985 |

|

SU1333655A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 2008 |

|

RU2355649C1 |

| ТЕХНИЧЕСКИЙ РЕЗЕРВУАР КОМПЛЕКСА ОЧИСТКИ СТОЧНЫХ ВОД И СПОСОБ ЕГО ТРАНСПОРТИРОВКИ, А ТАКЖЕ КОМПЛЕКС И СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД АППАРАТНОГО ТИПА | 2016 |

|

RU2624709C1 |

| Блок биологической очистки сточных вод (варианты) и вторичный отстойник, использующийся в этом блоке (варианты) | 2022 |

|

RU2790712C1 |

| УСТАНОВКА ОЧИСТКИ ЛИВНЕВЫХ СТОЧНЫХ ВОД С МОСТА | 2008 |

|

RU2372293C1 |

| Установка для аккумулирования и глубокой очистки дождевых сточных вод | 1981 |

|

SU994435A1 |

| СПОСОБ САМОФЛОТАЦИОННОЙ ОЧИСТКИ ПЛАСТОВОЙ ВОДЫ И СРЕДСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236377C2 |

Авторы

Даты

1982-12-23—Публикация

1981-06-22—Подача