Изобретение относится к вихревым устройствам для центробежного разделения и может быть применено, например, для классификации зернистого материала в различных отраслях промышленности.

Известно вихревое устройство разделения полифракционного материала, содержащее вихревую камеру, систему подачи рабочего тела-носителя, систему ввода полифракционного материала С1.

Недостатком данного устройства разделения является низкое качество отделения материала от рабочего теланосителя и разделения его по фракциям, связанное с тем, что рабочее тело подается на узком участке в верхней части устройства.

Известна также вихревая камера для центробежного разделения дисперсного полифракционного материала, содержащая зону разделения, систему ввода полифракционного материала пневмо- или гидротранспортом, систему подачи рабочего тела-носителя.

В указанной вихревой камере качество разделения частиц повышено за счет расположения тангенциальных отверстий для ввода рабочего тела-носителя по всей высоте зоны разделения 2 .

Недостатками указанной вихревой камеры для разделения полифракцйонного материала являются низкие экономичность и качество разделения при переходе к малой производительности устройства.

Наиболее близким к изобретению

10 является устройство для центробежной, классификации полидисперсного материала, содержащее цилиндрический корпус, устройство для закручивания вводимого в нее потока, расположен15ные по концентрическим окружностям в днище камеры дугообразные щелевые отверстия для отвода разделенных фракций и размещенные под ними коль- цевые сборники с выводными патрубками 3.

Недостатком известного устройства является то, что в нем не достигается высокого качества классификации.

Цель изобретения - повышение ка25чества разделения за счет улучшения гидродинамических условий отвода разделенных фракций.

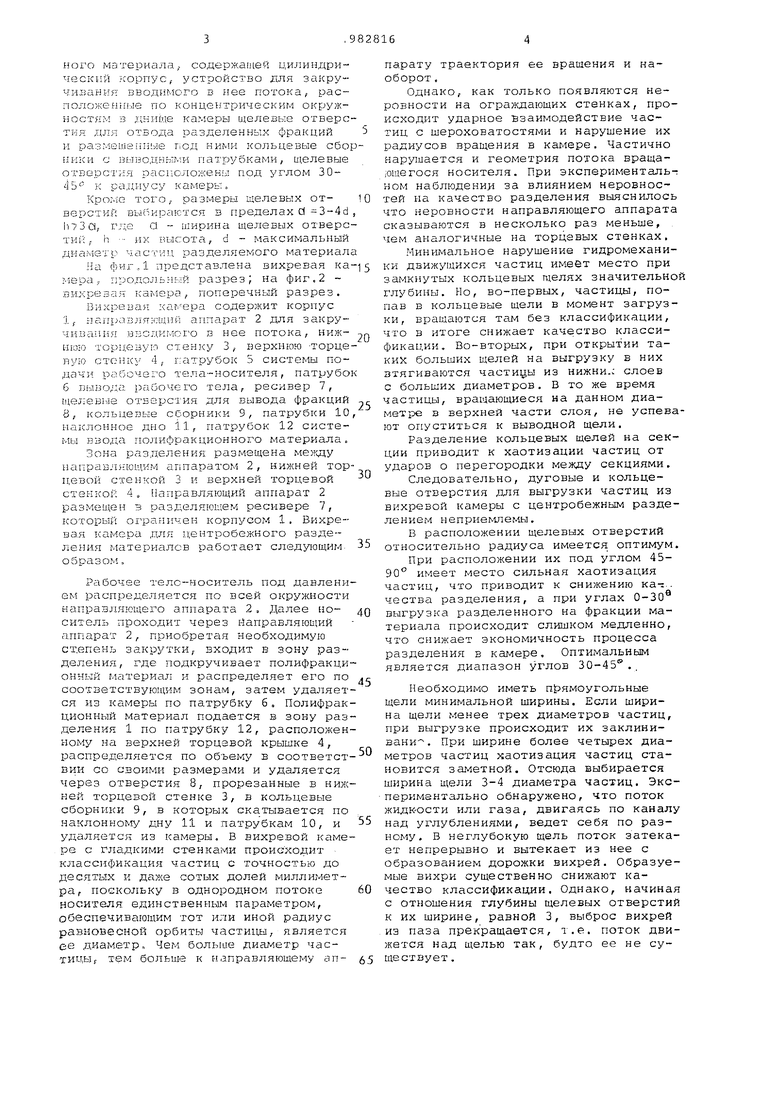

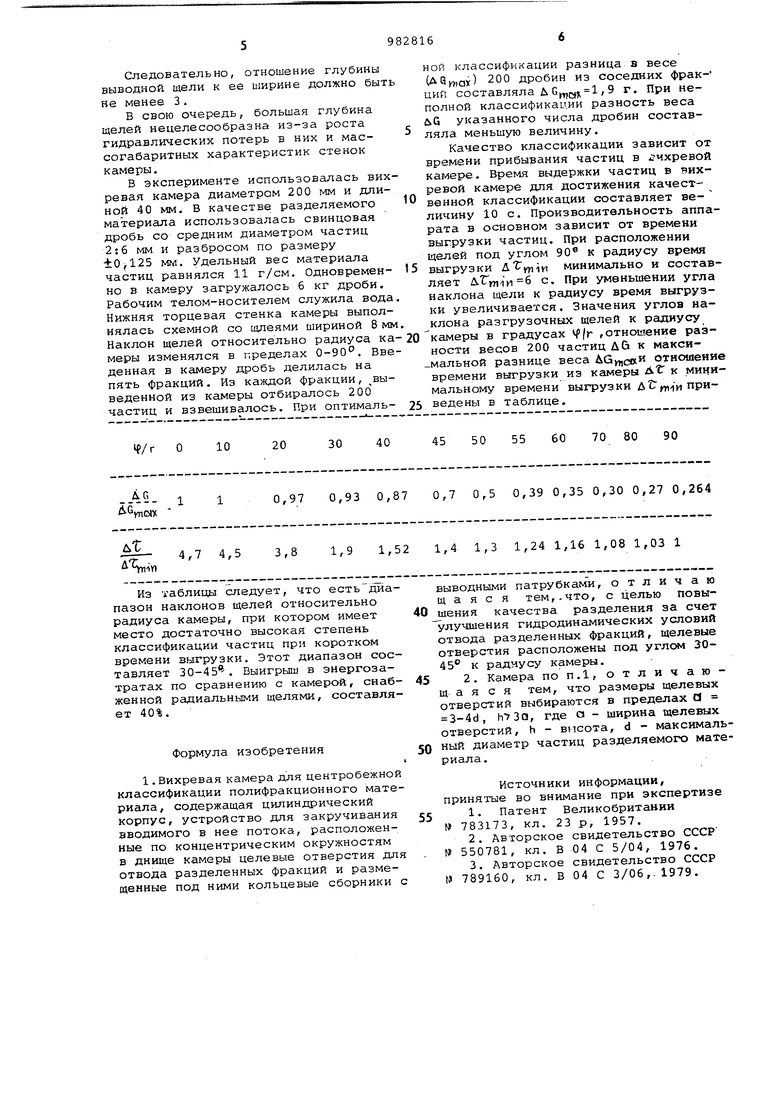

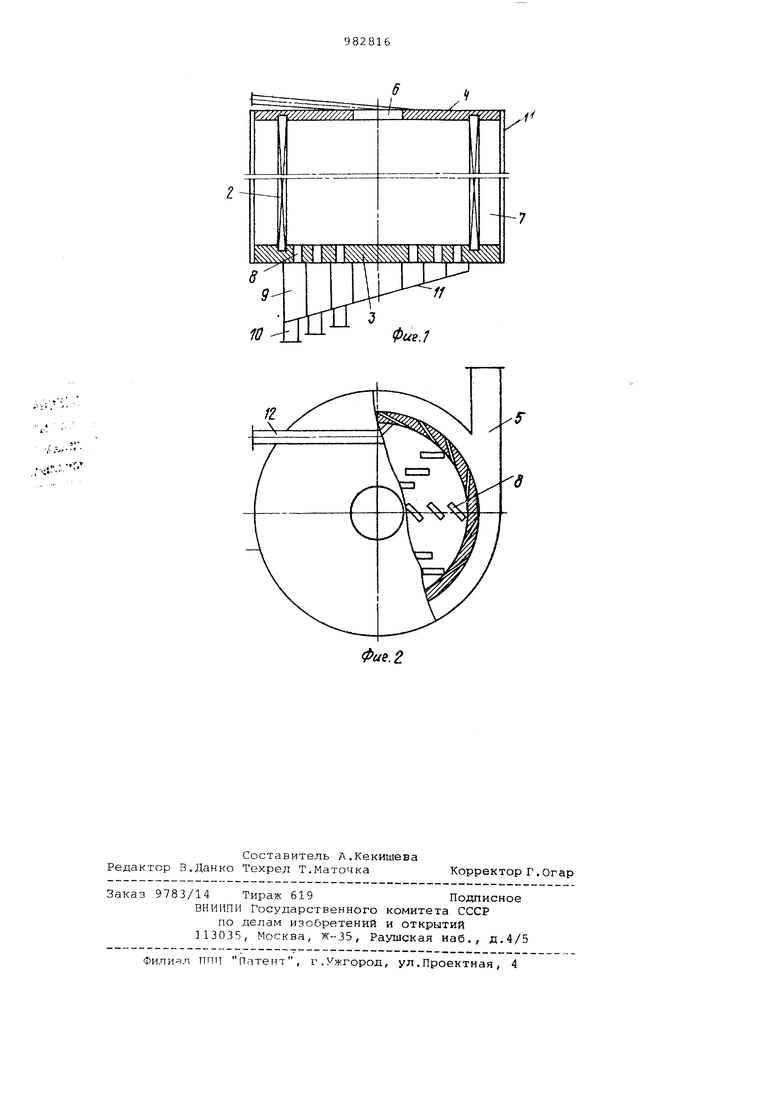

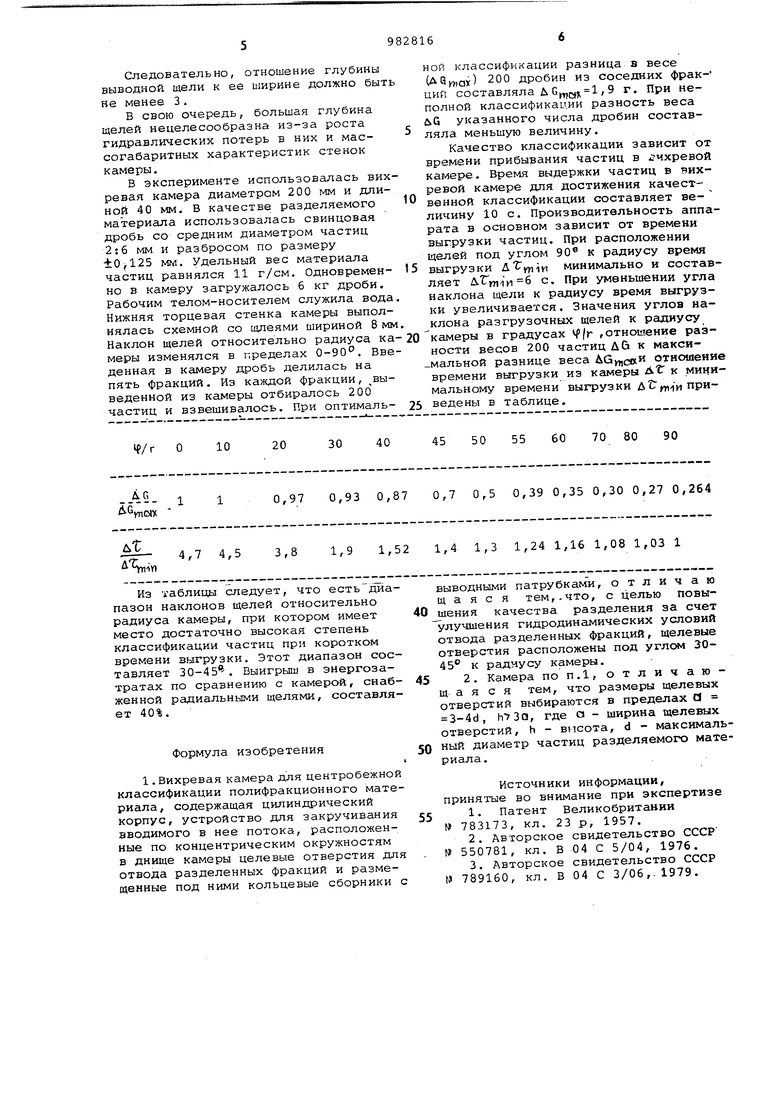

Поставленнай цель достигается тем, что в вихревой KciMepe для цент30робежной классификации полифракциониого материала, содержащей цилиндри ческий корпус f устройство для закручивания вводимого в нее потока, расположеЕп.п-ле по концентрическим окружностяг- 3 тичиые камеры и1елевые отверс тия для отвода разделенных фракций и размешенные гюд ними кольцевые сбо ники с вьлзодными патрубками, щелевые отверст;;я расположены под углом 3045 к ра,циусу камерь;. Кроме того, размеры щелевых отверстий вы(1ир;1ктся в пределах d 3-4d h73Ci, где О ширина щелевых отверс тий,, h их высота, d - максимальный диаметр частлц разделяемого материал iia фиг,1 представлена вихревая ка мера, продольььяй разрез; на фиг. 2 вихревая камера, поперечный разрез. Вихревая камера содержит корпус If нап|:кззлякяций аппарат 2 для закручивания вБОдимого н нее потока, нижвю;о торп.езую стенку 3, верхнюю торце вую стенку 4, пггтрубок 5 системы подачи рабочего т ;ла-носителя, патрубо б Бывода рабочего тела, ресивер 7, целе.вые отБ-зрстия для вывода фракций 8, кольцевые сборники 9, патрубки 10 наклонное дно 11, патрубок 12 системы ввода гголифракционного материала. Зона разделения размещена между нг1правлкющим аппаратом 2, нижней тор цевой стенкой 3 и верхней торцевой стенкой 4. Направляющий аппарат 2 размещен з разделяющем ресивере 7, который ограничен корпусом 1, Вихревая камера для п;ентробежного разделения материалов работает следующимобразом, Рабочее тело-носитель под давлени ем распределяется по всей окружности направляющего аппарата 2. Далее носитель проходит через йаправляющий аппарат 2, приобретая необходимую ст.епень закрутки, входит в зону разделения, где подкручивает полифракци оннкй мгпериал и распределяет его по соответствующим зонам, затем удаляет ся из камеры по патрубку 6. Полифрак ционный материал подается в зону раз деления 1 по патрубку 12, расположен ному на верхней торцевой крышке 4, распределяется по o6bejMy в соответстВИИ со своими размерами и удаляется через отверстия 8, прорезанные в нижней торцевой стенке 3, в кольцевые сборники 9, в которых скатывается по наклонному дну 11 и патрубкам 10, и удаляется из камеры. В вихревой камере с Х ладкими стенками происходит классификация частиц с точностью до десятых и даже сотых долей миллиметра, поскольку в однородном потоке носителя единственны1л параметром, обеспечивающим тот или иной радиус равновесной орбиты частицы, является ее диаметр. Чем больше диаметр частицы, тем больше к направляющему аппарату траектория ее вращения и наоборот , Однако, как только появляются неровности на ограждающих стенках, происходит ударное взаимодействие частиц с шероховатостями и нарушение их радиусов вращения в камере. Частично нарушается и геометрия потока вращающегося носителя. При эксперименталь-; ном наблюденил за влиянием неровностей на качество разделения выяснилось что неровности направляющего аппарата сказываются в несколько раз меньше, чем аналогичные на торцевых стенках, Минимальное нарушение гидромеханики движущихся частиц имеет место при замкнутых кольцевых щелях значительной глубины. Но, во-первых, частицы, попав в кольцевые щели в момент загрузки, вращаются там без классификации, что в итоге снижает качество классификации. Во-вторых, при открытии таких больших щелей на выгрузку в них втягиваются частицы из нижни,; слоев с больших диаметров. В то же время частицы, вращающиеся на данном диаметре в верхней части слоя, не успевают опуститься к выводной щели. Разделение кольцевых щелей на секции приводит к хаотизации частиц от ударов о перегородки между секциями. Следовательно, дуговые и кольцевые отверстия для выгрузки частиц из вихревой камеры с центробежным разделением неприемлемы. В расположении щелевых отверстий относительно радиуса имеется оптимум. При расположении их под углом 4590 имеет место сильная хаотизация частиц, что приводит к снижению ка-: чества разделения, а при углах 0-30 выгрузка разделенного на фракции материала происходит слишком медленно, что снижает экономичность процесса разделения в камере. Оптимальным является диапазон углов 30-45., Необходимо иметь прямоугольные щели минимальной ширины. Если ширина щели менее трех диаметров частиц, при выгрузке происходит их заклинивани. При ширине более четырех диаметров частиц хаотизация частиц становится заметной. Отсюда выбирается ширина щели 3-4 диаметра частиц. Экспериментально обнаружено, что поток жидКОСТи или газа, двигаясь по каналу над углублениями, ведет себя по разному. В неглубокую щель поток затекает непрерывно и вытекает из нее с образованием дорожки вихрей. Образуемые вихри существенно снижают качество классификации. Однако, начиная с отношения глубины щелевых отверстий к их ширине, равной 3, выброс вихрей из паза прекращается, т.е. поток движется над щелью так, будто ее не существует . Следовательно, отношение глубины выводной щели к ее ширине должно быт не менее 3. В свою очередь, большая глубина щелей нецелесообразна из-за роста гидравлических потерь в них и массогабаритных характеристик стенок камеры. В эксперименте использовалась вих ревая камера диаметром 200 мм и длиной 40 мм. В качестве разделяемого материала использовалась свинцовая дробь со средним диаметром частиц 2;б мм и разбросом по размеру мм. Удельный вес материала частиц равнялся 11 г/см. Одновременно в камеру загружалось 6 кг дроби. Рабочим телом-носителем служила вода Нижняя торцевая стенка камеры выполнялась схемной со щлеями шириной 8мм Наклон щелей относительно радиуса ка меры изменялся в пределах 0-90. Вве денная в камеру дробь делилась на пять фракций. Из каждой фракции, выведенной из камеры отбиралось 200 частиц и взвешивалось. При оптимальЧ/г О

20

30

10

60 70 80

55

50

90 ной классификации разница s весе () 200 дробин из соседних фракцип составляла Д G);vj l, 9 г. При неполной классификации разность веса CkG указанного числа дробин составляла меньшую величину. Качество классификации зависит от времени прибывания частиц в вихревой камере. Время выдержки частиц в SHXревой камере для достижения качественной классификации составляет величину 10 с. Производительность аппарата в основном зависит от времени выгрузки частиц. При расположении целей под углом 90 к радиусу время выгрузки ДТу, минимально и составляет Д. с. При уменьшении угла наклона щели к радиусу время выгрузки увеличивается. Значения углов наклона разгрузочных щелей к радиусу камеры в градусах if/г , отношение разности весов 200 частиц Дик максимальной разнице веса G)7)Cix отношение времени выгрузки из камеры At к минимальному времени выгрузки Д С приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИКЛОН-КЛАССИФИКАТОР | 2002 |

|

RU2209122C1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ ПЫЛЕУЛОВИТЕЛЬ | 2009 |

|

RU2394629C1 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| Вихревая камера | 1980 |

|

SU929230A1 |

| ГИДРОЦИКЛОН | 1980 |

|

SU841154A1 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166993C2 |

| Теплообменник для обработки полифракционного материала | 1979 |

|

SU937943A1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 1993 |

|

RU2066567C1 |

| ГАЗОПРОМЫВАТЕЛЬ | 2017 |

|

RU2665408C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

радиуса камеры, при котором имеет место достаточно высокая степень классификации частиц при коротком времени выгрузки. Этот диапазон составляет 30-45 . Выигрыш в энергозатратах по сравнению с камерой, снабженной радиальными щелями, составляет 40%.

Формула изобретения

40 шения качества разделения за счет

улучшения гидродинамических условий

отвода разделенных фракций, щелевые

отверстия расположены под углом ЭО45 к радиусу камеры.

1

Источники информации, принятые во внимание при экспертизе

-.l.-

Авторы

Даты

1982-12-23—Публикация

1980-10-10—Подача