(5) ТЕПЛООБМЕННИК ДЛЯ ОБРАБОТКИ ПОЛИФРЛКЦИОННОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| БЛОЧНАЯ УСТАНОВКА ПОЛНОЙ КАРБОНИЗАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2022 |

|

RU2803703C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Установка для кальцинации гидроксида алюминия | 1987 |

|

SU1530889A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293918C1 |

| Установка для термического разложения частично подготовленных твердых органических отходов | 2023 |

|

RU2807335C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПИРОЛИЗНОГО ТОПЛИВА | 2015 |

|

RU2604845C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2267707C2 |

1

Изобретение, относится к цементной промышленности, а именно к устройствам для обжига цементного клинкера или подобных ему материалов, и может быть использовано в металлургической и химической промышленности, где есть необходимость единовременной обработки полифракционного материала (в одних и тех же камерах).

Известно теплообменное устройство ,JQ содержащее камеру с рядом каскадно установленных реакторов с горелками в их днищах, шахтный дисперсный подогреватель, установленный над камерой, причем нижняя часть шахты непосред- jj ственно связана с камерой 1.

Недостатками известного теплообменника являются повышенный пылевынос мелкодисперсных фракций из-за отсутствия циклона - сепаратора камеры,20 недостаточно высокая производительность из-за высокой степени циркуляции между камерой и шахтным подогревателем.

Наиболее близким по технической сущности и достигаемому результату к изобретению является теплообменник для обработки полифракционного материала, содержащий камеру с рядом каскадно установленных реакторов с горелками в их днищах, шахтный дисперсный подогреватель, установленный над камерой и соединенный с каналом для перетока материала с загрузочной частью камеры, циклон-сепаратор с патрубком отходящих газов, установленный над каналом для выхода обработанного материала из камеры и в рассечку газохода, соединяющего разгрузочную часть камеры с шахтой дисперсного подогревателя 2.

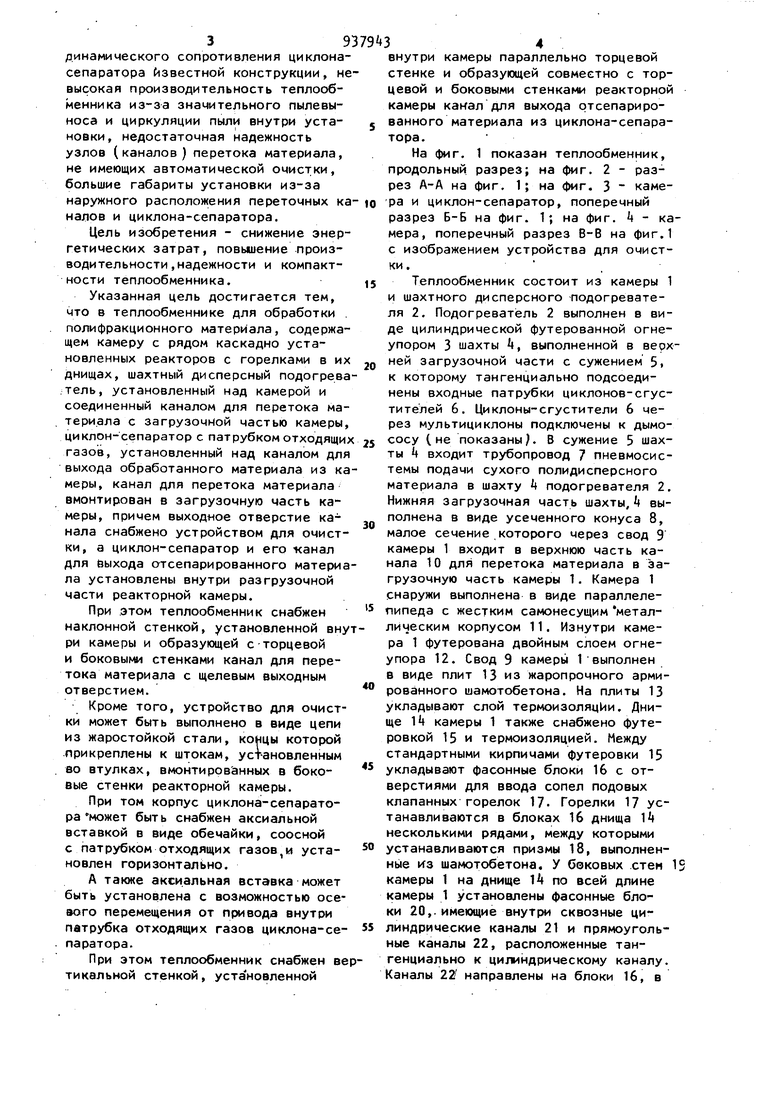

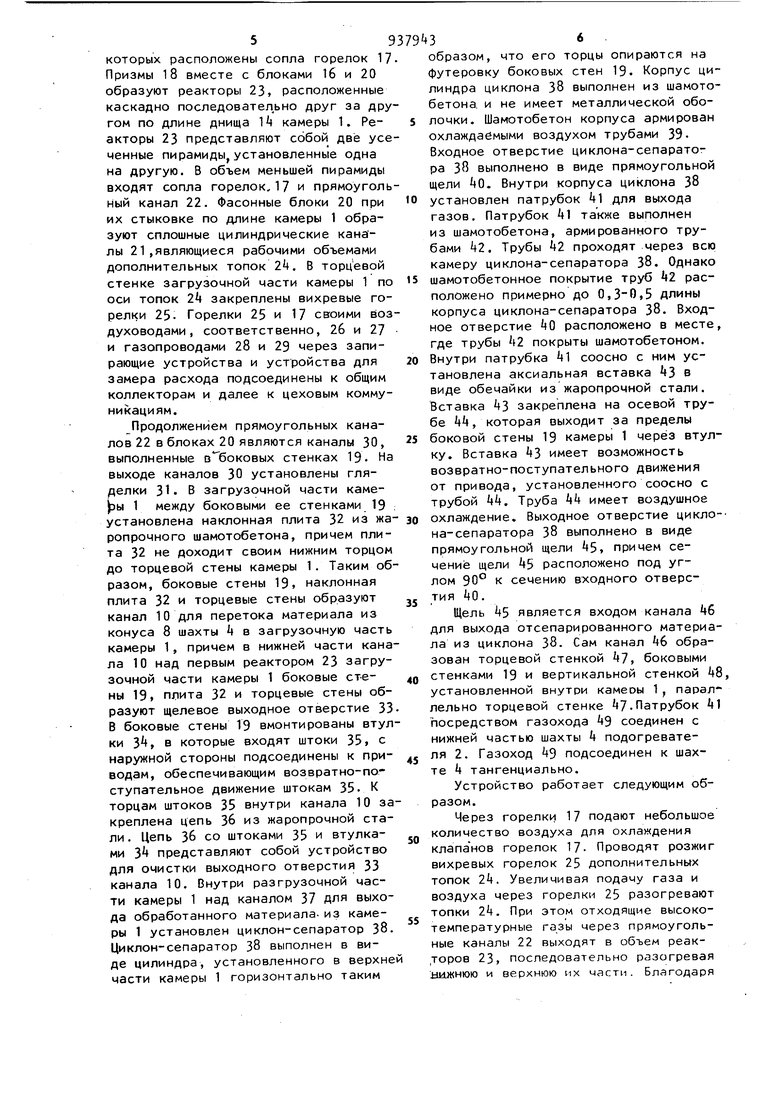

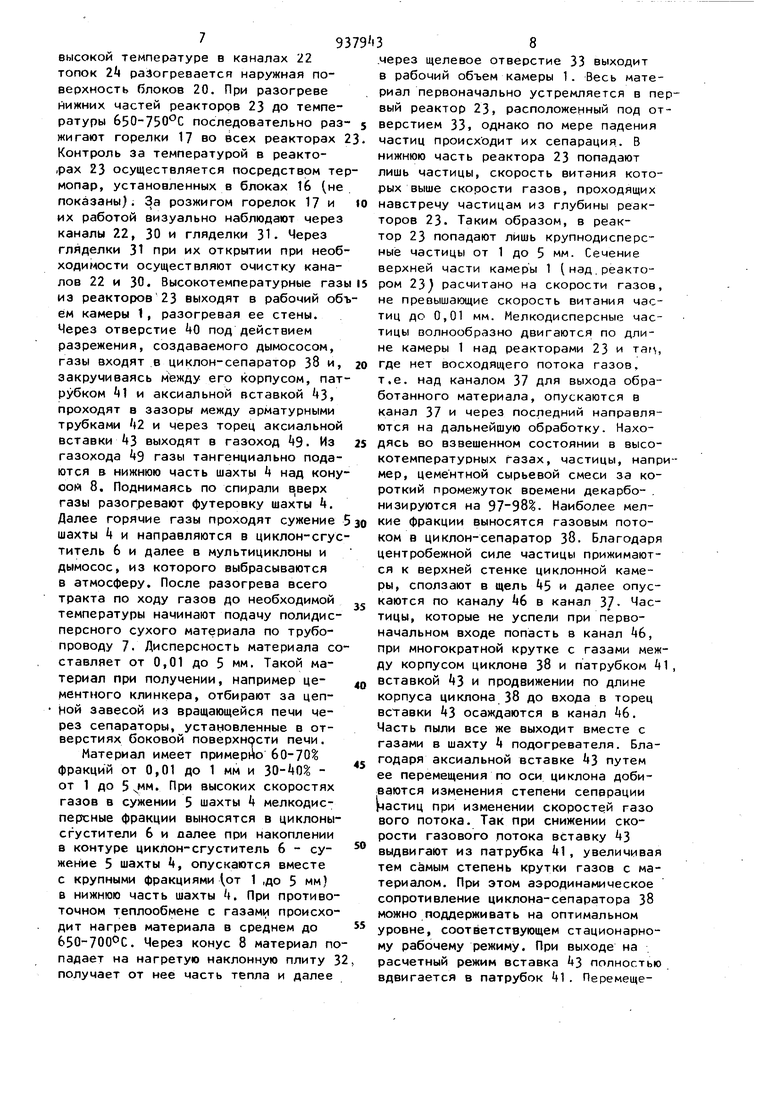

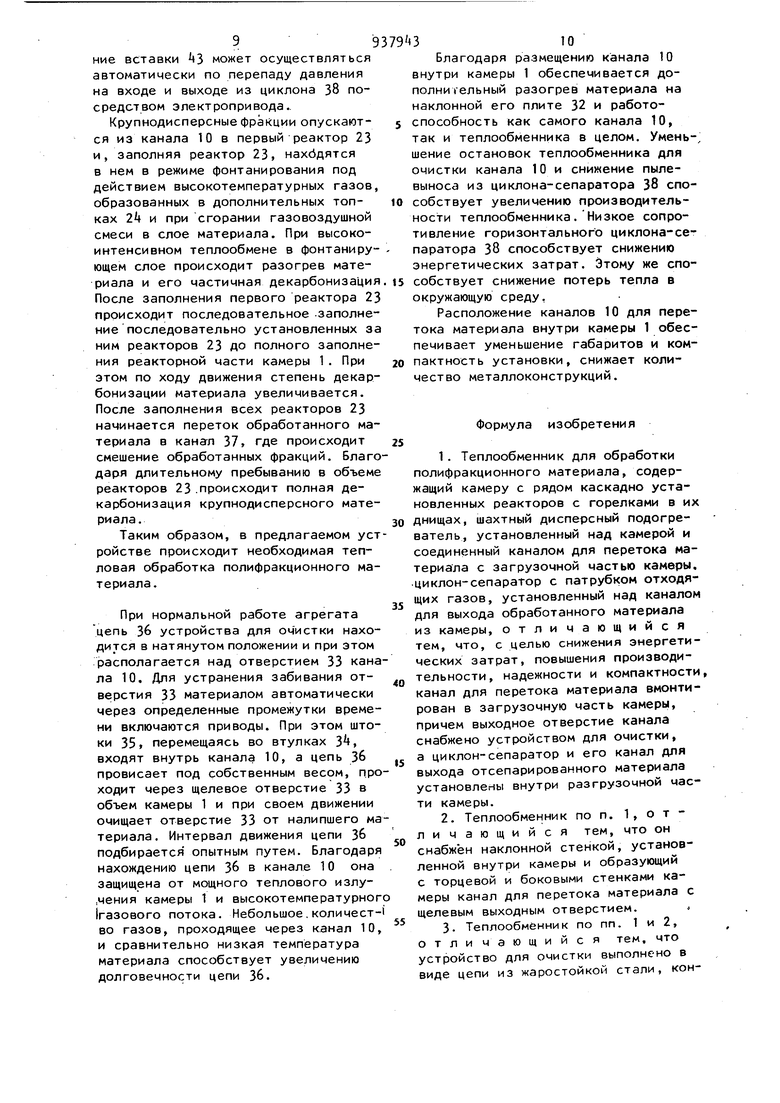

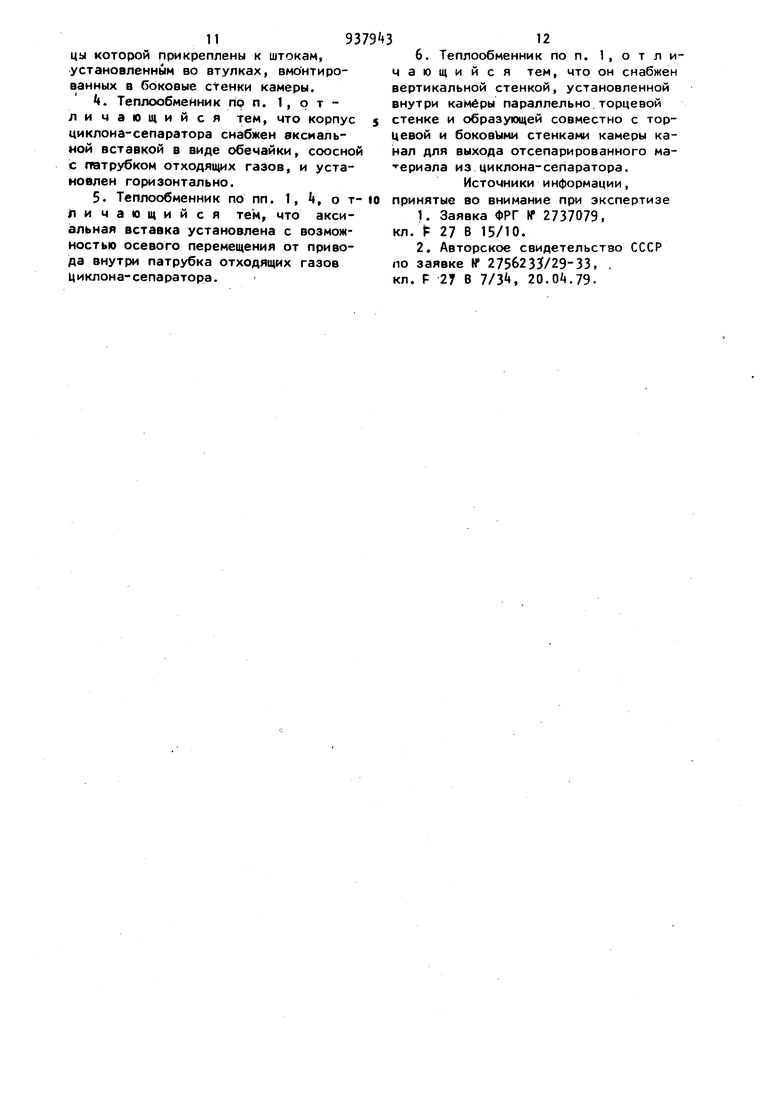

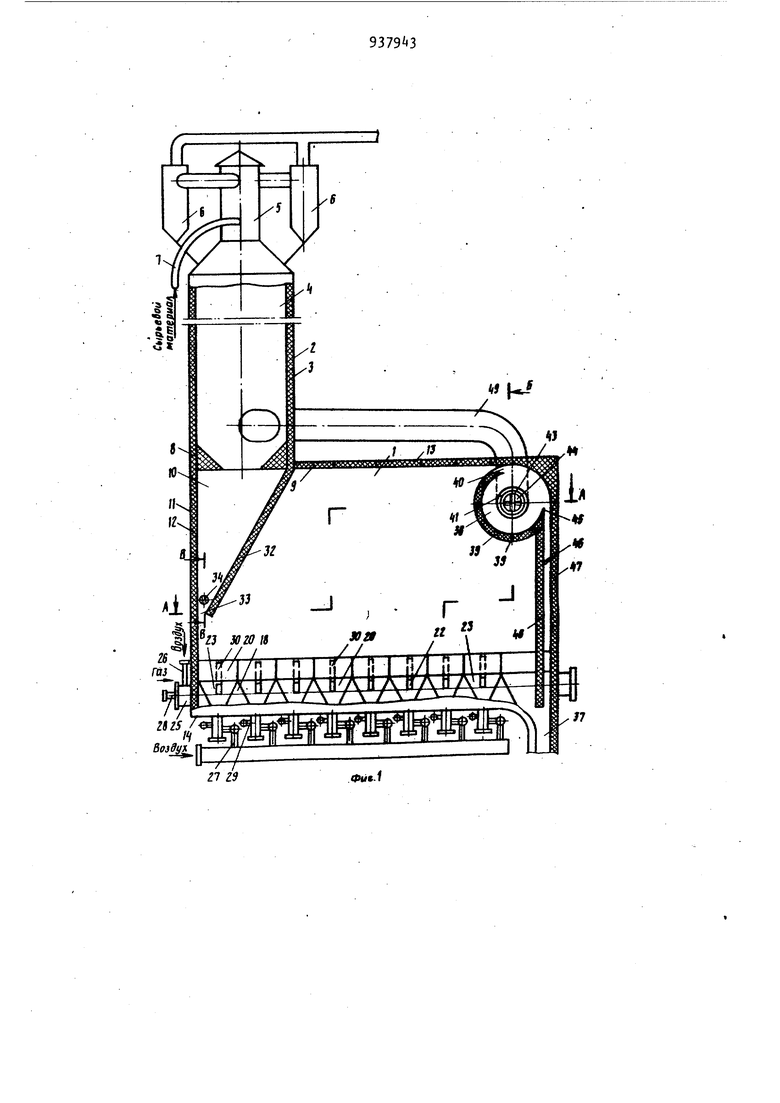

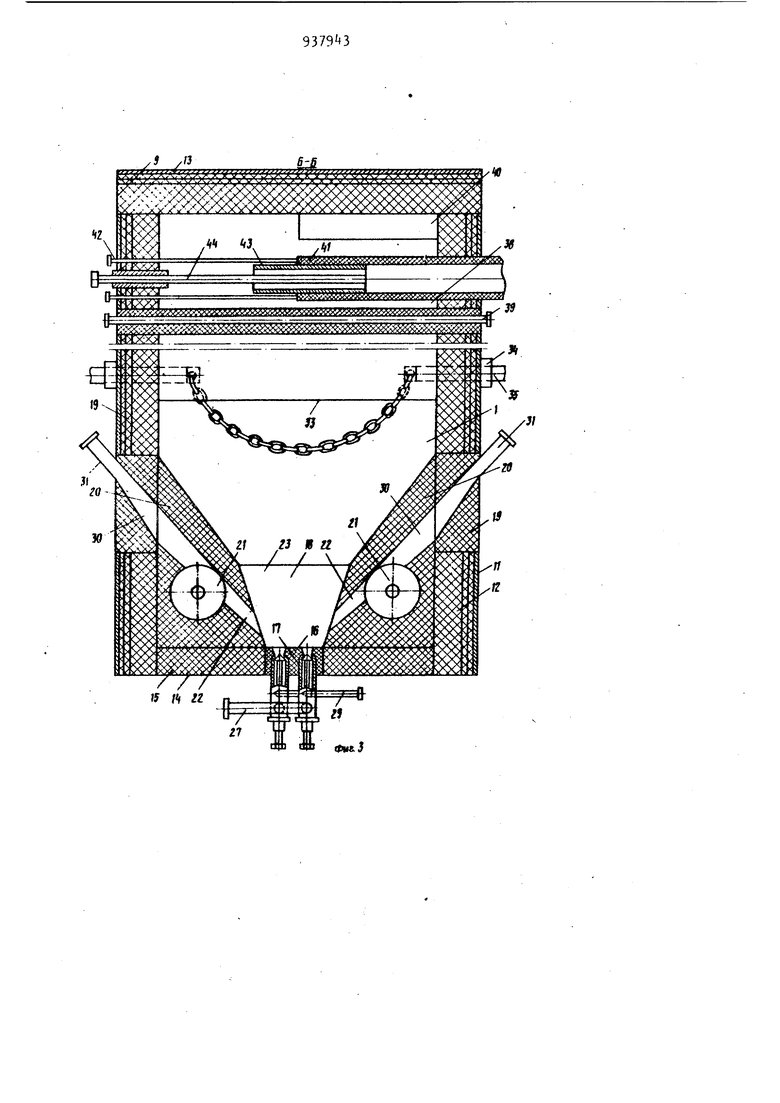

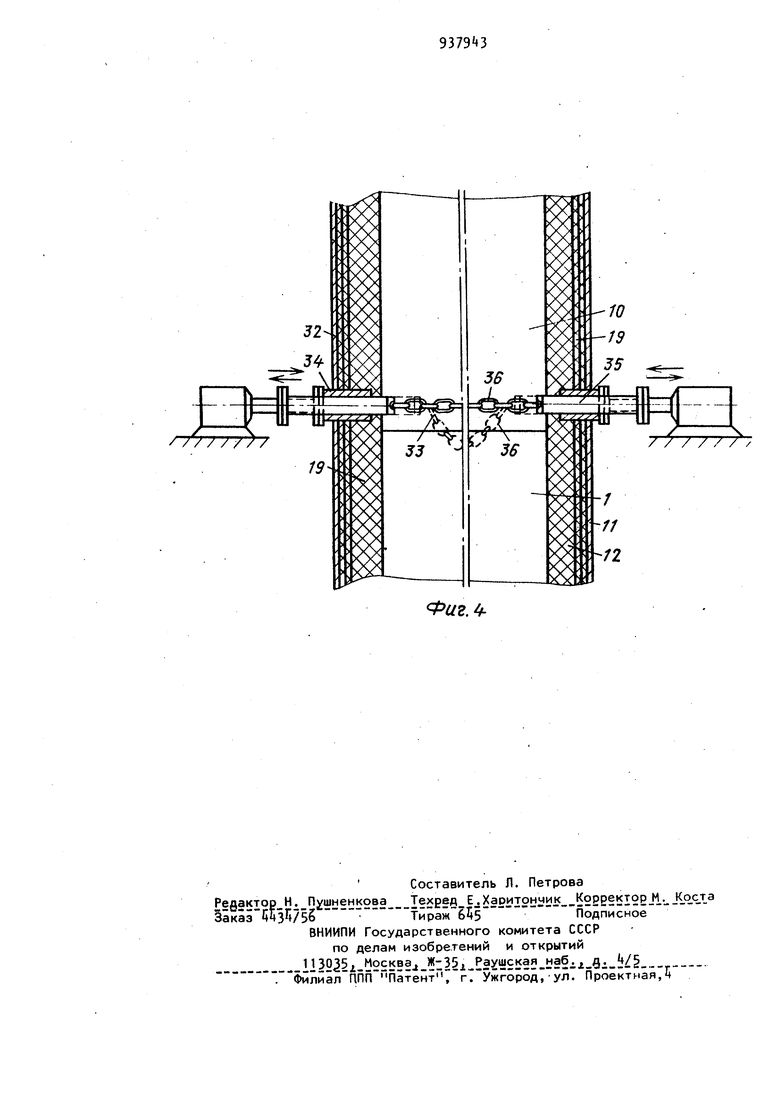

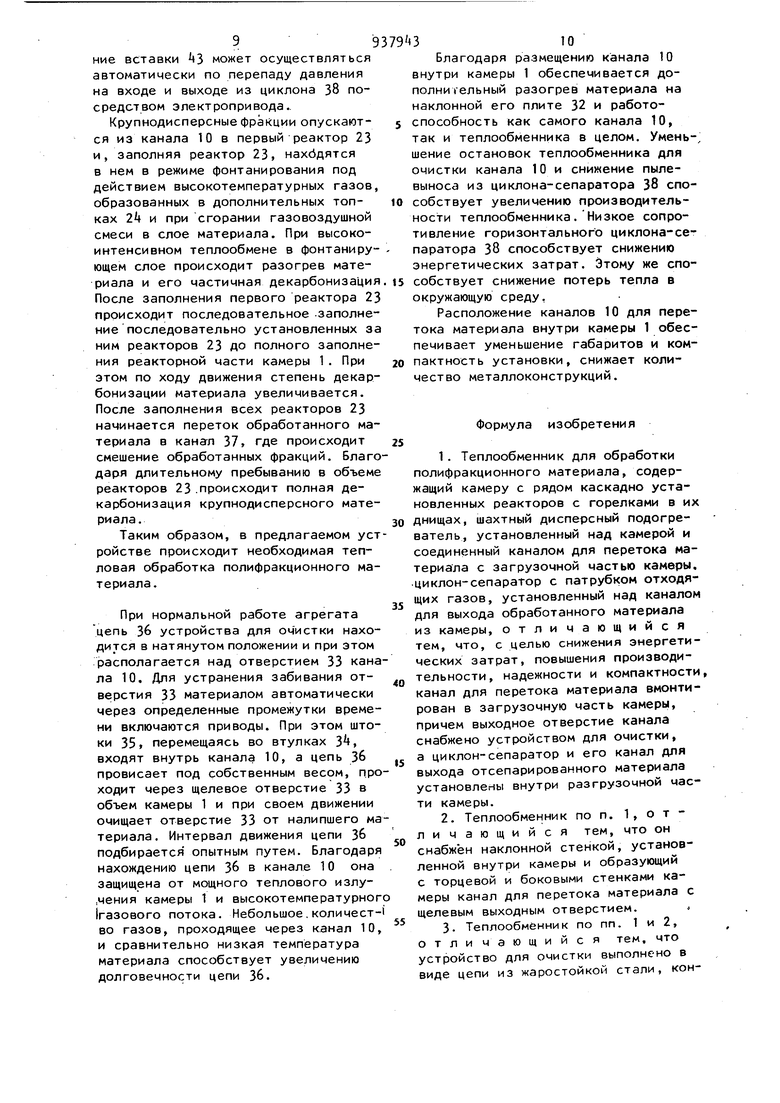

Недостатками известного устройства являются достаточно высокие энергетические затраты на термоподготовку материала из-за потерь тепла в окружающую среду слабоизолированными каналами для перетока материала и циклоном-сепаратором и высокого аэродинамического сопротивления циклонасепаратора известной конструкции, не высокая производительность теплообменника из-за значительного пылевыноса и циркуляции пыли внутри установки, недостаточная надежность узлов (каналов) перетока материала, не имеющих автоматической очистки, большие габариты установки из-за наружного расположения переточных ка налов и циклона-сепаратора. Цель изобретения - снижение энергетических затрат, повышение производительности .надежности и компактности теплообменника. Указанная цель достигается тем, что в теплообменнике для обработки полифракционного материала, содержащем камеру с рядом каскадно установленных реакторов с горелками в их днищах, шахтный дисперсный подогрева .тель, установленный над камерой и соединенный каналом для перетока материала с загрузочной частью камеры циклон-сепаратор с патрубком отходящи газов, установленный над каналом для выхода обработанного материала из ка меры, канал для перетока материала вмонтирован в загрузочную часть камеры, причем выходное отверстие канала снабжено устройством для очистки, а циклон-сепаратор и его канал для выхода отсепарированного материа ла установлены внутри разгрузочной части реакторной камеры. При этом теплообменник снабжен наклонной стенкой, установленной вну ри камеры и образующей с торцевой и боковыми стенками канал для перетока материала с щелевым выходным отверстием. Кроме того, устройство для очистки может быть выполнено в виде цепи из жаростойкой стали, концы которой прикреплены к штокам, уст-ановленным во втулках, вмонтированных в боковые стенки реакторной камеры. При том корпус циклона-сепаратора может быть снабжен аксиальной вставкой в виде обечайки, соосной с патрубком отходящих газовой установлен горизонтально. А также аксиальная вставка может быть установлена с возможностью осевого перемещения от привода внутри патрубка отходящих газов циклона-сепаратора. При этом теплообменник снабжен ве тикальной стенкой, установленной внутри камеры параллельно торцевой стенке и образующей совместно с торцевой и боковыми стенками реакторной камеры какал для выхода отсепарированного материала из циклона-сепаратора. На фиг. 1 показан теплообменник, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - камера и циклон-сепаратор, поперечный разрез Б-Б на фиг. 1; на фиг. 4 - камера, поперечный разрез В-В на фиг.1 с изображением устройства для очистки. Теплообменник состоит из камеры 1 и шахтного дисперсного подогревателя 2. Подогреватель 2 выполнен в виде цилиндрической футерованной огнеупором 3 шахты k, выполненной в верхней загрузочной части с сужением 5. к которому тангенциально подсоединены входные патрубки циклонов-сгустителей 6. Циклоны-сгустители 6 через мультициклоны подключены к дымососу (не показаны). В сужение 5 шахты k входит трубопровод 7 пневмосистемы подачи сухого полидисперсного материала в шахту k подогревателя 2. Нижняя загрузочная часть шахты,k выполнена в виде усеченного конуса 8, малое сечение которого через свод 9 камеры 1 входит в верхнюю часть канала 10 для перетока материала в загрузочную часть камеры 1. Камера 1 снаружи выполнена в виде параллелепипеда с жестким самонесущим металлическим корпусом 11. Изнутри камера 1 футерована двойным слоем огнеупора 12. Свод 9 камеры 1 выполнен в виде плит 13 из жаропрочного армированного шамотобетона. На плиты 13 укладывают слой термоизоляции. Днище 1 камеры 1 также снабжено футеровкой 15 и термоизоляцией. Между стандартными кирпичами футеровки 15 укладывают фасонные блоки 16 с отверстиями для ввода сопел подовых клапанных горелок 17. Горелки 17 устанавливаются в блоках 16 днища }Ц несколькими рядами, между которыми устанавливаются призмы 18, выполненные из шамотобетона. У боковых стен IS камеры 1 на днище 14 по всей длине камеры 1 установлены фасонные блоки 20,. имеющие внутри сквозные цилиндрические каналы 21 и прямоугольные каналы 22, расположенные тангенциально к цилиндрическому каналу. Каналы 22/ направлены на блоки 16, в которых расположены сопла горелок 17 Призмы 18 вместе с блоками 16 и 20 образуют реакторы 23, расположенные каскадно последовательно друг за дру гом по длине днища Н камеры 1. Реакторы 23 представляют собой две усе ченные пирамиды, установленные одна на другую. В объем меньшей пирамиды входят сопла горелок.17 и прямоуголь ный канал 22. Фасонные блоки 20 при их стыковке по длине камеры 1 образуют сплошные цилиндрические каналы 21 .являющиеся рабочими объемами дополнительных топок 2t. В торцевой стенке загрузочной части камеры 1 по оси топок 2Ц закреплены вихревые горелки 25- Горелки 25 и 17 своими воз духоводами, соответственно, 2б и 27 и газопроводами 28 и 29 через запирающие устройства и устройства для замера расхода подсоединены к общим коллекторам и далее к цеховым коммуникациям. Продолжением прямоугольных каналов 22 в блоках 20 являются каналы 30, выполненные в боковых стенках 19. На выходе каналов 30 установлены гляделки 31. В загрузочной части камеры 1 между боковыми ее стенками 19 установлена наклонная плита 32 из жа ропрочного шамотобетона, причем плита 32 не доходит своим нижним торцом до торцевой стены камеры 1. Таким об разом, боковые стены 19, наклонная плита 32 и торцевые стены образуют канал 10 для перетока материала из конуса 8 шахты k в загрузочную часть камеры 1, причем в нижней части кана ла 10 над первым реактором 23 загрузочной части камеры 1 боковые стены 19, плита 32 и торцевые стены образуют щелевое выходное отверстие 33 В боковые стены 19 вмонтированы втул ки 3, в которые входят штоки 35, с наружной стороны подсоединены к приводам, обеспечивающим возвратно-поступательное движение штокам 35. К торцам штоков 35 внутри канала 10 за креплена цепь 36 из жаропрочной стали. Цепь Зб со штоками 35 и втулками 3 представляют собой устройство для очистки выходного отверстия 33 канала 10. Внутри разгрузочной части камеры 1 над каналом 37 для выхода обработанного материала- из камеры 1 установлен циклон-сепаратор 38. Циклон-сепаратор 38 выполнен в виде цилиндра, установленного в верхне части камеры 1 горизонтально таким образом, что его торцы опираются на футеровку боковых стен 19. Корпус цилиндра циклона 38 выполнен из шамотобетона. и не имеет металлической оболочки. Шамотобетон корпуса армирован охлаждаемыми воздухом трубами 39. Входное отверстие циклона-сепаратора 38 выполнено в виде прямоугольной щели 40. Внутри корпуса циклона ЗВ установлен патрубок k для выхода газов. Патрубок также выполнен из шамотобетона, армированного трубами 42. Трубы iZ проходят через всю камеру циклона-сепаратора 38. Однако шамотобетонное покрытие труб k2 расположено примерно до 0,,5 длины корпуса циклона-сепаратора 38. Входное отверстие 40 расположено в месте, где трубы 42 покрыты шамотобетоном. Внутри патрубка 41 соосно с ним установлена аксиальная вставка 43 в виде обечайки из жаропрочной стали. Вставка 43 закреплена на осевой трубе 44, которая выходит за пределы боковой стены 19 камеры 1 через втулку. Вставка 43 имеет возможность возвратно-поступательного движения от привода, установленного соосно с трубой 44. Труба 44 имеет воздушное охлаждение Выходное отверстие цикло-на-сепаратора 38 выполнено в виде прямоугольной щели 45, причем сечение щели 45 расположено под углом 90° к сечению входного отверстия 40. Щель 45 является входом канала 46 для выхода отсепарированного материала из циклона 38. Сам канал 46 образован торцевой стенкой 47, боковыми стенками 19 и вертикальной стенкой 48, установленной внутри камеоы 1, параллельно торцевой стенке 47.Патрубок 41 посредством газохода 49 соединен с нижней частью шахты 4 подогревателя 2. Газоход 49 подсоединен к шахте 4 тангенциально. Устройство работает следующим образом. Через горелки 17 подают небольшое количество воздуха для охлаждения клапанов горелок 17- Проводят розжиг вихревых горелок 25 дополнительных топок 24. Увеличивая подачу газа и воздуха через горелки 25 разогревают опки 24. При этом отходящие высокоемпературные газы через прямоугольые каналы 22 выходят в объем реакopoB 23, последовательно р эзогревая ижнюю и верхнюю их масти. Благодаря 79 высокой температуре в каналах 22 топок 2 разогревается наружная поверхность блоков 20. При разогреве йижних частей реакторов 23 до температуры 650-750 С последовательно раз жигают горелки 17 во всех реакторах Контроль за температурой в реакторах 23 осуществляется посредством те мопар, установленных в блоках 16 (не показаны}. За розжигом горелок 17 и их работой визуально наблюдают через каналы 22, 30 и гляделки 31- Через гляделки 31 при их открытии при необ ходимости осуществляют очистку каналов 22 и 30. Высокотемпературные газ из реакторов 23 выходят в рабочий об ём камеры 1, разогревая ее стены. Через отверстие kO под действием разрежения, создаваемого дымососом, газы входят в циклон-сепаратор 38 и, закручиваясь между его корпусом, пат рубком и аксиальной вставкой , проходят в зазоры между арматурными трубками и через торец аксиальной вставки выходят в газоход . Из газохода kS газы тангенциально подаются в нижнюю часть шахты 4 над кону сом 8. Поднимаясь по спирали вверх газы разогревают футеровку шахты . Далее горячие газы проходят сужение шахты k и направляются в циклон-сгус титель 6 и далее в мультициклоны и дымосос, из которого выбрасываются в атмосферу. После разогрева всего тракта по ходу газов до необходимой температуры начинают подачу полидисперсного сухого материала по трубопроводу 7- Дисперсность материала со ставляет от 0,01 до 5 мм. Такой материал при получении, например цементного клинкера, отбирают за цепной завесой из вращающейся печи через сепараторы, установленные в отверстиях боковой поверхности печи. Материал имеет примерно 60-70 фракций от 0,01 до 1 мм и от 1 до 5jHM. При высоких скоростях газов в сужении 5 шахты k мелкодисперсные фракции выносятся в циклонысгустители 6 и палее при накоплении в контуре циклон-сгуститель 6 - сужение 5 шахты , опускаются вместе с крупными фракциями |от 1 ,до 5 мм) в нижнюю часть шахты к При противоточном теплообмене с газами происходит нагрев материала в среднем до 650-700°С. Через конус 8 материал по падает на нагретую наклонную плиту 3 получает от нее часть тепла и далее 8 .через щелевое отверстие 33 выходит в рабочий объем камеры 1. Весь материал первоначально устремляется в первый реактор 23, расположенный под отверстием 33. однако по мере падения частиц происходит их сепарация. В нижнюю часть реактора 23 попадают лишь частицы, скорость витания которых выше скорости газов, проходящих навстречу частицам из глубины реакторов 23. Таким образом, в реактор 23 попадают лишь крупнодисперсныё частицы от 1 до 5 мм. Сечение верхней части камеры 1 (над.реактором 23} расчитано на скорости газов, не превышающие скорость витания частиц до 0,01 мм. Мелкодисперсные частицы волнообразно двигаются по длине камеры 1 над реакторами 23 и rai, где нет восходящего потока газов, т.е. над каналом 37 для выхода обработанного материала, опускаются в канал 37 и через последний направляются на дальнейшую обработку. Находясь во взвешенном состоянии в высокотемпературных газах, частицы, например, цементной сырьевой смеси за короткий промежуток воемени декарбо- , низируются на . Наиболее мелкие фракции выносятся газовым потоком в циклон-сепаратор 38. Благодаря центробежной силе частицы прижимаются к верхней стенке циклонной камеры, сползают в щель 5 и далее опускаются по каналу k6 в канал 37. Частицы, которые не успели при первоначальном входе попасть в канал , при многократной крутке с газами между корпусом циклона 38 и патрубком 1, вставкой 3 и продвижении по длине корпуса циклона 38 до входа в торец вставки k3 осаждаются в канал 6. Часть пыли все же выходит вместе с газами в шахту Ц подогревателя. Благодаря аксиальной вставке 3 путем ее перемещения по оси циклона добиваются изменения степени сепарации настиц при изменении скоростей газо вого потока. Так при снижении скорости газового потока вставку 3 выдвигают из патрубка 41, увеличивая тем самым степень крутки газов с материалом. При этом аэродинамическое сопротивление циклона-сепаратора 38 можно поддерживать на оптимальном уровне, соответствующем стационарному рабочему режиму. При выходе на расчетный режим вставка +3 полностью вдвигается в патрубок 41. Перемещение вставки A3 может осуществляться автоматически по перепаду давления на входе и выходе из циклона 38 посредством электропривода,Крупнодисперсные фракции опускаются из канала 10 в первый реактор 23 и, заполняя реактор 23, находятся в нем в режиме фонтанирования под действием высокотемпературных газов, образованных в дополнительных топках 2 и при сгорании газовоздушиой смеси в слое материала. При высокоинтенсивном теплообмене в фонтанирующем слое происходит разогрев материала и его частичная декарбонизация После заполнения первого реактора 23 происходит последовательное заполнение последовательно установленных за ним реакторов 23 до полного заполнения реакторной части камеры 1. При этом по ходу движения степень декарбонизации материала увеличивается. После заполнения всех реакторов 23 начинается переток обработанного материала в канал 37, где происходит смешение обработанных фракций. Благо даря длительному пребыванию в объеме реакторов 23 .происходит полная декарбонизация крупнодисперсного материала. Таким образом, в предлагаемом уст ройстве происходит необходимая тепловая обработка полифракционного материала. При нормальной работе агрегата цепь 36 устройства для очистки находится в натянутом положении и при этом располагается над отверстием 33 кана ла 10. Для устранения забивания отверстия 33 материалом автоматически через определенные промежутки времени включаются приводы. При этом штоки 35, перемещаясь во втулках З, входят внутрь канала 10, а цепь Зб провисает под собственным весом, про ходит через щелевое отверстие 33 в объем камеры 1 и при своем движении очищает отверстие 33 от налипшего ма териала. Интервал движения цепи 36 подбирается опытным путем. Благодаря нахождению цепи 36 в канале 10 она защищена от мощного теплового излу,чения камеры 1 и высокотемпературног газового потока. Небольшое, количество газов, проходящее через канал 10, и сравнительно низкая температура материала способствует увеличению долговечности цепи 36. Благодаря размещению канала 10 внутри камеры 1 обеспечивается дополнительный разогрев материала на наклонной его плите 32 и работоспособность как самого канала 10, так и теплообменника в целом. Умень-j шение остановок теплообменника для очистки канала 10 и снижение пылевыноса из циклона-сепаратора 38 способствует увеличению производительности теплообменника. Низкое сопротивление горизонтального циклона-сепаратора 38 способствует снижению энергетических затрат. Этому же способствует снижение потерь тепла в окружающую среду, Расположение каналов 1C для перетока материала внутри камеры 1 обеспечивает уменьшение габаритов и компактность установки, снижает количество металлоконструкций. Формула изобретения 1.Теплообменник для обработки полифракционного материала, содержащий камеру с рядом каскадно установленных реакторов с горелками в их днищах, шахтный дисперсный подогреватель, установленный над камерой и соединенный каналом для перетока материала с загрузочной частью камеры, циклон-сепаратор с патрубком отходящих газов, установленный над каналом для выхода обработанного материала из камеры, отличающийся тем, что, с целью снижения энергетических затрат, повышения производительности, надежности и компактности, канал для перетока материала вмонтирован в загрузочную часть камерь, причем выходное отверстие канала снабжено устройством для очистки, а циклон-сепаратор и его канал для выхода отсепарированного материала установлены внутри разгрузочной части камеры. 2.Теплообменник по п. 1, о т личающийся тем, что он снабжен наклонной стенкой, установленной внутри камеры и образующий с торцевой и боковыми стенками камеры канал для перетока материала с щелевым выходным отверстием. 3.Теплообменник по пп. 1 и 2, отличающийся тем, что устройство для очистки выполнено в виде цепи из жаростойкой стали, кон9цы которой прикреплены к штокам, установленным во втулках, вмонтированных в боковые сТенки камеры. Ц. Теплообменник по п. I, о т личающийся тем, что корпус циклона-сепаратора снабжен аксиальной вставкой в виде обечайки, соосно с патрубком отходящих газов, и установлен горизонтально. 5. Теплообменник по пп. 1, k, о т личающийся тем, что аксиальная вставка установлена с возможностью осевого перемещения от привода внутри патрубка отходящих газов Циклона-сепаратора. 12 6. Теплообменник по п. 1, о т л ичающийся тем, что он снабжен вертикальной стенкой, установленной внутри камеры параллельно.торцевой стенке и образующей совместно с торцевой и боковыми стенками камеры канал для выхода отсепарированного маериала из циклона-сепаратора. Источники информации, принятые во внимание при экспертизе 1.Заявка ФРГ W 2737079, кл. 27 В 15/10. 2,Авторское свидетельство СССР по заявке № 2756233f/29-33. . кл. Р 27 В 7/3, 20.0А.79. %wv ;«««z i T r K4i«C4r«««««:«

г:« ; глогл« :вглчл; тлк г. Фиг. 2

S хЗ

у- у

«waJ

Зв

Фи2.

Авторы

Даты

1982-06-23—Публикация

1979-11-15—Подача