Изобретение относится к металлургии, а именно к химической обработке титановых сплавов, применяемых, например, в авиационной технике.

Известен раствор для #равления титановых сплавов следующего состава, вес.%: серная кислота (удельный вес 1,84) 12,8; фтористоводородная кислота (удельный вес 1,13) 7,9 и вода остальное Г1

Недостатком этого состава является то, что при травлении в нем титановые сплавы наводораживаются, снижается предел усталости и ухуд1иается качество поверхности.

Наиболее близким к изобретению по технической сущности и достигаемому результату является раствор для травления титанового сплава содержащий, вес.%: азотную кислоту (удельный вес 1,4) 60-75; плавиковую кислоту (удельный вес 1,13) 18-22; бихромат натрия 0,1-2,9 и воду остальное C2J.

В известном растворе для размерного травления титановых сплавов наводораживания не происходит, однако при травлении выделяются ядови1Гые бурые окислы и предел усталости недосг аточно высок.

Цель изобретения - повышение предела усталости титанового сплава при травлении.

Поставленная цель достигается тем, что раствор для травления титанового сплава, содержащий азотную и плавиковую кислоты и бихромат щелочного металла, в качестве последнего содержит бихромат калия, и воду

10 при следующем соотношении компонентов, вес.%:

Азотная кислота (удельный вес 1,4)64-77 Плавиковая кислота (удельный вес1,13) 16-33

15 Бихромат калия 0,5-4,0 Вода Остальное

Введение в раствор бихромата

20 калия вместо бихромата натрия дает возможность повысить предел усталости на титановом сплаве после, .химической обработки в растворе с 36 кг/мм , полученных с применением бихромата

25 натрия, до 42 кг/мм,в случае приГменения бихромата калия. )то .объясняется различной природой катиона, ионы натрия отригигге-тьмо

, влияют на усталостные и прочное-ГИЫР

30 характеристики сплава.

Верхний предел (4%) установлен, исходя из того, что выше этой концентрации , выпадает в осадок, нижний предел (0,5%) установлен, исходя из того, что при наличии в растворе меньше 0,5%/л на образцах, прошедших травление в этом растворе, не получается стабильных данных по пределу усталости. Предел усталости стреiMHTCH к 36-38 кг/мм.

Концентрации азотной и плавиковой кислот-выбраны из необходимости вести процесс травления титановых сплавов без выделения водорода, т.е. с восстановлением азотной кислоты в азотрстую. Кроме того, необходимо иметь приемлемую для производства скорость травления.

Приготовление раствора осуществляют следующим образом.

Рассчитывают необходимое количество компонентов на..общий объем ванны. В расчетное количество водопроводной воды вводят К2СГ2О-) и тщательно перемешивают, после чего при помешивании в этот раствор вливают плавиковую кислоту, а затем расчетное

количество азотной кислоты. Раствор готовят в емкости, материсш которой не взаимодействует с раствором, а детали в ванну опускают на подвесках, надежно защищенных от взаимодействия с раствором. При составлении раствор разогревается до 28-30С, поэтому для охлаждения раствор перемешивают путем воздушного барботажа и охлгикдают путем работы охлаждающей водяной рубшики до тех пор, пока температура раствора не станет равной 18-22°С. Для того, чтобы в процессе травления раствор не разогревался, объем раствора готовят, исходя из расчета 20 л/1 дм обрабатываемой поверхности, в которой производят травление, охлаждают с помощью водяной рубашки и путем перемешивания раствора воздушным барботажем.

Скорость травления образцов в растворе с 0,42-0,43 мм/ч, при тех же концентрациях остальных компонентов в растворе с скорость травления 0,39-0,4 мм/ч.

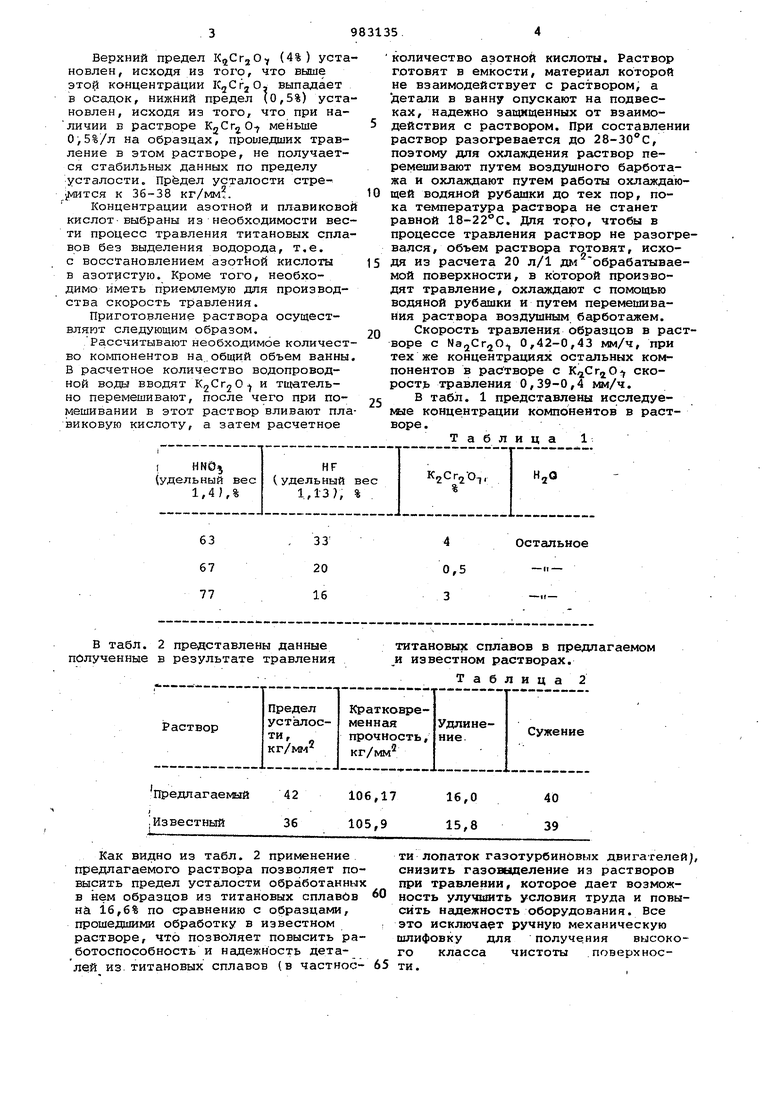

В табл. 1 представлены исследуемые концентрации компонентов в растворе.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для травления титановых сплавов | 1986 |

|

SU1355645A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ТИТАНОВЫХСПЛАВОВ | 1970 |

|

SU261091A1 |

| Раствор для химического фрезерованияиздЕлий из ТиТАНОВыХ СплАВОВ | 1979 |

|

SU836214A1 |

| Электролит для хромирования титановых сплавов | 1981 |

|

SU1114712A1 |

| Раствор для химического фрезерования титановых сплавов | 1983 |

|

SU1118714A1 |

| СПОСОБ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ ОТХОДОВ, ОБРАЗУЮЩИХСЯ ПРИ ОБРАБОТКЕ ТИТАНОВЫХ ПОЛУФАБРИКАТОВ, С ПОЛУЧЕНИЕМ ГЕКСАФТОРОТИТАНАТА КАЛИЯ | 2010 |

|

RU2448907C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2001 |

|

RU2207401C1 |

| Раствор для травления нержавеющей стали и сплавов | 1977 |

|

SU726149A1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ПОКРЫТИЙ ИЗ НИТРИДА ТИТАНА С ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2396372C1 |

| Способ подготовки поверхностиТиТАНА и ЕгО СплАВОВ | 1979 |

|

SU850754A1 |

В табл. 2 представлены данные полученные в результате травления

Как видно из табл. 2 применение предлагаемого раствора позволяет повысить предел усталости обработанных в нем образцов из титановых сплавив 60 на 1б,б% по сравнению с образцами, прошедшими обработку в известном i растворе, что позволяет повысить работоспособность и надежность деталей из. титановых сплавов (в частное- 65

титановых сплавов в предлагаемом и известном растворах.

Таблица2

ти лопаток газотурбинйвых двигателей, снизить газовыделение из растворов при травлении, которое дает возможность улучшить условия труда и повысить надежность оборудования. Все это исключает ручную механическую шлифовку для получения высокого класса чистоты .поверхности.

5 983135в

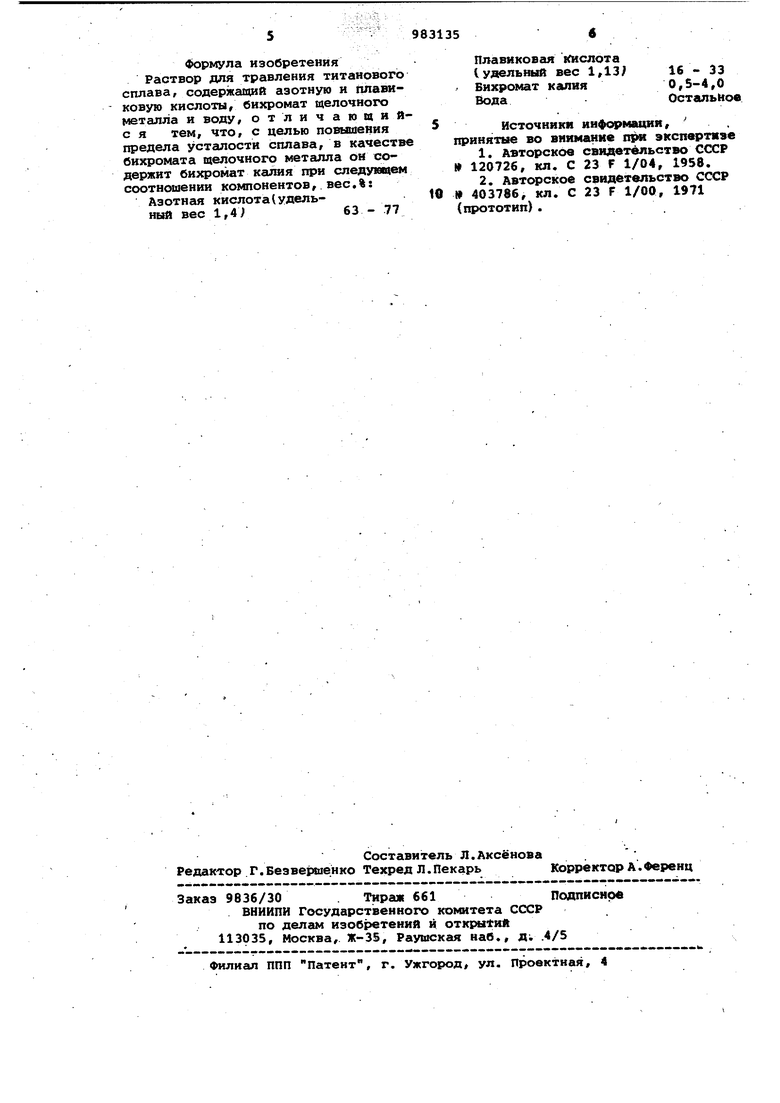

Формула изобретения Плавиковая кислота

Раствор для травления титанового(удельный вес 1,13/ 16-33

сплава, содержащий азотную и плави-Бихромат калия 0,5-4,0

ковую кислоты, бихромат «елочногоВода - Остальное

металла и воду, отличающий-

с я тем, что, с целью повышения источники инф« «ации,

предела усталости сплава, в качествепринятые во витлание аул экспвртнэе

бихромата щелочного металла ои со-1. Авторское свидетельство СССР

держит бихромат калия при следующем 120726, кл. С 23 F 1/04, 1958.

соотношении компонентов, вес,%:2. Авторское свидетельство СССР

Азотная кислотапудель-tO 403786, кл. С 23 F 1/00, 1971

ный вес 1,4; 63 - 77(прототип).

Авторы

Даты

1982-12-23—Публикация

1979-09-18—Подача