Изобретение относится к химической обработке поверхности деталей из алюминия и алюминиевых сплавов, а именно к способу химического оксидирования, и может быть использовано в авиационной, приборостроительной, судостроительной, автомобильной, машиностроительной промышленности для защиты от коррозии и обеспечения адгезии к полимерным покрытиям и клеям.

Ранее основная масса деталей из алюминиевых сплавов защищалась от коррозии анодно-окисными покрытиями, формирующимися электрохимическим способом в электролитах на аноде (Аверьянов Е.Е. Справочник по анодированию. М.: Машиностроение, 1988 г.).

Проведение процесса анодного окисления требует больших энергозатрат, охлаждения и перемешивания электролита, относительно сложного оборудования, высокой квалификации обслуживающего персонала и временных затрат.

В настоящее время в мировой практике для защиты от коррозии алюминиевых сплавов более широко используются химические окисные покрытия в сочетании с лакокрасочными покрытиями, которые наносятся погружением, распылением или нанесением кистью из растворов, содержащих соединения, являющиеся пассиваторами и активаторами по отношению к алюминию (авт.св. СССР 1705405, патент РФ 2043426, патенты США 5451271 и 5123978).

Однако химический способ получения покрытий не обеспечивает коррозионной стойкости деталей из алюминия и алюминиевых сплавов в течение длительного времени и достаточно высоких адгезионных свойств поверхности.

По технической сущности наиболее близким к заявляемому принят способ получения химического окисного покрытия на алюминии и его сплавах, включающий:

1. Подготовку поверхности путем обезжиривания в растворе, содержащем, г/л:

Натр едкий - 3-4

Тринатрий фосфат - 20-50

Стекло натриевое жидкое - 25-30

Вода - Остальное

при температуре 40-70oС, продолжительности 3-10 мин осветления в растворе, содержащем, г/л:

Азотная кислота - 300-400

Вода - Остальное

при температуре 15-30oС, продолжительности 1-10 мин химического травления в растворе, содержащем, г/л:

Натр едкий - 50-150

Вода - Остальное

при температуре 45-80oС продолжительностью до 4 мин удаления травильного шлама в растворе, содержащем, г/л:

Азотная кислота - 300-400

Вода - Остальное

при температуре 15-30oС, продолжительности 1-10 мин и

2. Химическое оксидирование в растворе, содержащем, г/л:

Ангидрид хромовый - 3-4

Натрий кремнефтористый - 3-4

Вода - Остальное

при температуре 15-30oС, продолжительностью 8-20 мин (ГОСТ 9.305-84).

Недостатком применяемого способа химической обработки поверхности деталей из алюминия и его сплавов являются низкие защитные свойства покрытия и снижение показателей по долговечности и по коррозионной усталости в результате неравномерного травления при подготовке поверхности.

Технической задачей данного изобретения является разработка способа химической обработки деталей из алюминия и его сплавов для получения покрытий с повышенными защитными свойствами и улучшения характеристик долговечности обрабатываемых деталей.

Для достижения поставленной задачи предложен способ химической обработки поверхности деталей из алюминия и его сплавов, включающий подготовку поверхности деталей путем обезжиривания, химического травления и последующее оксидирование в растворе воды, содержащем хромовый ангидрид и натрий кремнефтористый, отличающийся тем, что травление ведут в кислом растворе, а раствор оксидирования дополнительно содержит фосфат хрома и фосфат бария при следующем соотношении компонентов, г/л:

Ангидрид хромовый - 3-3,5

Натрий кремнефтористый - 3-3,5

Фосфат хрома - 0,01-0,5

Фосфат бария - 0,01-0,1

Вода - Остальное

при температуре 15-30oС, продолжительности 3-5 мин.

При подготовке поверхности обезжиривание в предлагаемом способе ведут в растворе, содержащем 5-10 г/л "ЕС-Нафтоль" (ТУ 2499.002-27985194-94), вода - остальное при температуре 18-20oС в течение 15-17 мин.

Травление проводится в кислом растворе, содержащем, г/л:

Серная кислота - 90-110

Ангидрид хромовый - 46-52

Плавиковая кислота - 1,3-1,4

Вода - Остальное

при температуре 15-20oС, продолжительности 2-5 мин.

Предлагаемый способ отличается тем, что в раствор химического оксидирования введены фосфат хрома и фосфат бария, участвующие в сложных физико-химических процессах, протекающих в гетерогенной среде на границе металл-раствор. Изменяя состав образующихся, химически связанных с металлом, сросшихся между собой мельчайших кристаллов покрытия и, по-видимому, частично адсорбируясь, малорастворимые ингибиторы увеличивают защитные свойства покрытия.

Травление по предлагаемому способу улучшает морфологию поверхности: отсутствует вытравливание структурных составляющих. Уменьшается макро- и микрошероховатость поверхности, в результате увеличивается долговечность и коррозионная стойкость обрабатываемых деталей.

Кроме того, исключаются операции осветления и удаление травильного шлама, что значительно упрощает и ускоряет технологический процесс.

Пример осуществления.

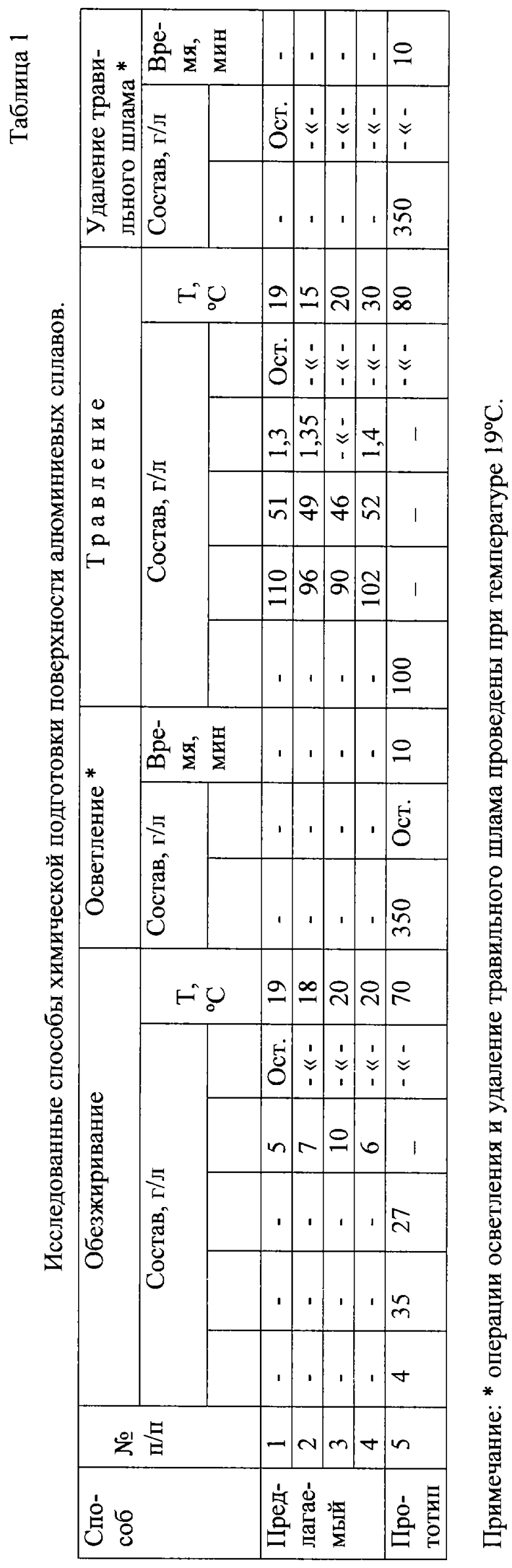

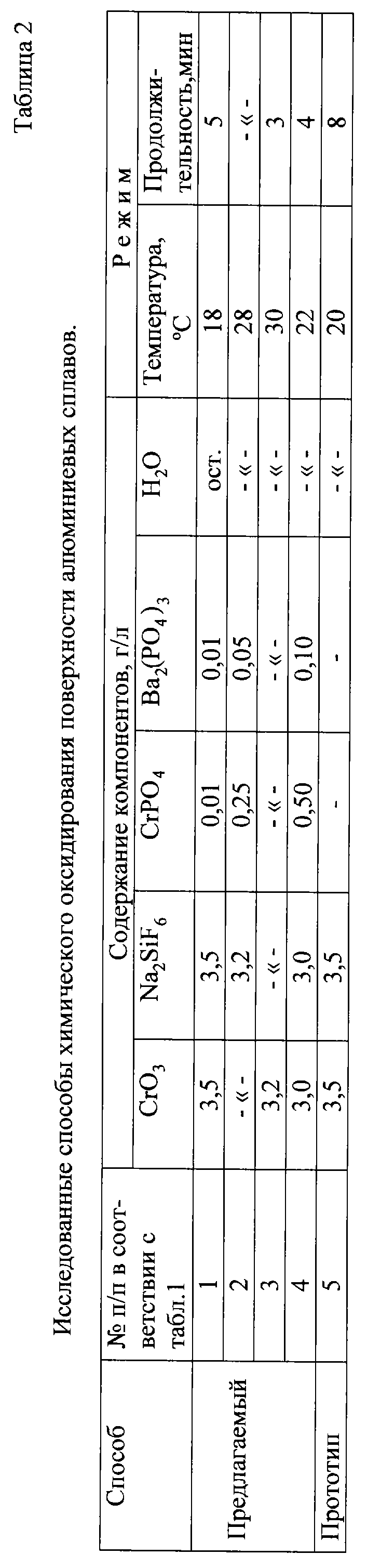

Проводилась химическая обработка образцов из сплава Д16АТ размером 100х50х1,2 мм в предлагаемых составах и в составе прототипа по режимам, приведенным в таблицах 1,2. После каждой операции химической обработки все образцы промывались водой (ГОСТ 2874-82).

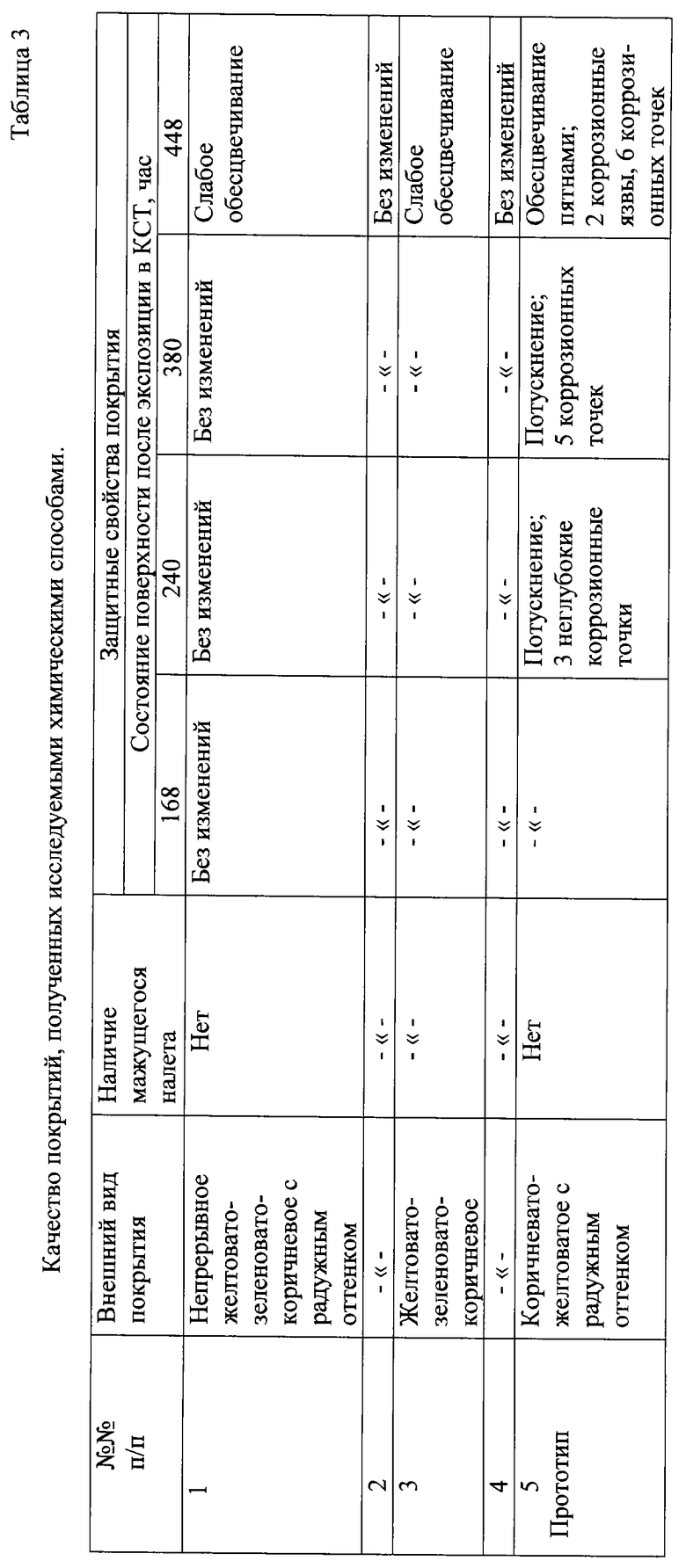

На поверхности, обработанной по пп.1, 2, 3, 4, 5 формировались равномерные, немажущиеся при протирке покрытия.

Сравнительные коррозионные испытания в камере солевого тумана (98% влажности, температура 35oС, периодическое разбрызгивание 5%-ного раствора NaCl в течение 7 мин, пауза 23 мин) показали, что проведение химической подготовки поверхности по предлагаемому способу позволяет повысить защитные свойства более чем в 2 раза. Этот эффект достигается подготовкой поверхности и изменением состава оксидирующего раствора.

Качество покрытий, полученных исследуемыми способами, приведено в табл. 3.

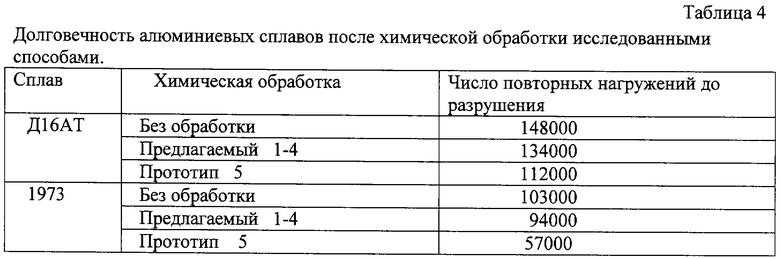

Для проверки влияния предложенного способа химической обработки на долговечность были изготовлены образцы из алюминиевых сплавов Д16АТ и 1973 для циклических испытаний с отверстием в центре. Образцы подвергались химической обработке в соответствии с режимами пп.1-4 и п.5 табл. 1, 2. Проведенные циклические испытания (Рmах 400 кг; Рmin 40 кг; σ = 14 кг/мм2, N=40 Гц) показали (табл.4), что предложенный способ химической обработки увеличивает долговечность не менее чем на 20%. Сравнительная оценка состояния поверхности химически обработанных образцов путем осмотра в бинокулярный микроскоп (х56) и исследование поверхности после усталостных испытаний на сканирующем электронном микроскопе JSM-840 показывают, что очаги разрушения с глубокими питтингами и растравами возникают после применяемой в прототипе технологии химической обработки.

Предлагаемая технология химической обработки деталей позволяет значительно улучшить морфологию поверхности, избежать возникновение растравов и глубоких питтингов, приводящих к снижению долговечности алюминиевых сплавов.

Кроме того, предлагаемый способ обеспечивает возможность проведения подготовки поверхности деталей из алюминия и алюминиевых сплавов под оксидирование при комнатной температуре, получение непрерывных, окрашенных, имеющих хорошую прочность сцепления с основным металлом покрытий в течение менее 7 мин. По защитным свойствам предлагаемый способ обеспечивает получение покрытий, превышающих требования международного стандарта М С-5541б более чем в 2 раза и обеспечивает хорошую адгезию ЛКП и клеев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛЬ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2186159C1 |

| СОСТАВ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2276698C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ХРОМИРОВАНИЯ СТАЛЕЙ, МЕДНЫХ И ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2187587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИИ ИЗ МАГНИЕВОГО СПЛАВА | 2001 |

|

RU2207400C1 |

| РАСТВОР ДЛЯ УПЛОТНЕНИЯ АНОДНООКИСНОГО ПОКРЫТИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2114219C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2012 |

|

RU2510716C2 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ПРОДУКТОВ КОРРОЗИИ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1999 |

|

RU2157425C1 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ, ПЛАКИРОВАННОГО СИЛУМИНОМ, И АЛЮМИНИЕВЫХ СПЛАВОВ, ПЛАКИРОВАННЫХ СИЛУМИНОМ | 2007 |

|

RU2354514C2 |

| СОСТАВ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2409702C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ АЛЮМИНИЯ И ЕГО СПЛАВОВ ДЛЯ ПАЙКИ | 2006 |

|

RU2324578C2 |

Изобретение относится к химической обработке поверхности деталей из алюминия и его сплавов и может быть использовано в авиационной и других отраслях промышленности для защиты от коррозии. Предложен способ химической обработки поверхности детали из алюминия и его сплавов, включающий подготовку поверхности детали путем обезжиривания в растворе, содержащем, г/л: ЕС-Нафтоль 5-10 и воду - остальное, при температуре 18-28oС, химического травления в растворе, содержащем, г/л: серная кислота 90-110; хромовый ангидрид 46-52; плавиковая кислота 1,3-1,4 и вода - остальное, при температуре 15-30oС в течение 3-5 мин и последующего оксидирования в водном растворе, содержащем хромовый ангидрид и натрий кремнефтористый, причем травление проводят в кислом растворе, а в водный раствор оксидирования дополнительно вводят фосфат хрома и фосфат бария, при следующем соотношении компонентов, г/л: хромовый ангидрид 3-3,5; натрий кремнефтористый 3-3,5; фосфат хрома 0,01-0,5; фосфат бария 0,01-0,1; вода - остальное. Изобретение позволяет получить покрытия с повышенными защитными свойствами и улучшенными характеристиками долговечности обрабатываемых деталей. 2 з.п. ф-лы, 4 табл.

Хромовый ангидрид - 3-3,5

Натрий кремнефтористый - 3-3,5

Фосфат хрома - 0,01-0,5

Фосфат бария - 0,01-0,1

Вода - Остальное

2. Способ по п.1, отличающийся тем, что подготовку поверхности детали путем обезжиривания ведут при 18-20oС в растворе, содержащем, г/л:

ЕС-Нафтоль - 5-10

Вода - Остальное

3. Способ по п.1 или 2, отличающийся тем, что травление детали проводят при 15-30oС в течение 3-5 мин, в растворе, содержащем, г/л:

Серная кислота - 90-110

Ангидрид хромовый - 46-52

Плавиковая кислота - 1,3-1,4

Вода - ОстальноеА

| Покрытия металлические и неметаллические неорганические | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

| Способ оксидирования алюминия и его сплавов | 1990 |

|

SU1705405A1 |

| Способ химической и электрохимической обработки металлов | 1973 |

|

SU478887A1 |

| US 5123978, 23.06.1992 | |||

| US 5451271, 19.09.1995 | |||

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ОКСИДИРОВАНИЯ | 1990 |

|

RU2043426C1 |

Авторы

Даты

2003-06-27—Публикация

2001-10-08—Подача