«ii 11 Изобретение относится к гальваностегии, в частности к электролитичес кому хромированию титановых сплавов. Известен способ нанесения хромовы покрытий на титан и его сплавы, вклю чающий травление в смеси плавиковой и азотной кислот, последующую обработку в растворе, содержащем бихромат щелочного металла или аммония, плавиковую кислоту и силикат натрия, и хромирование в хромовокислом электролите С11. Недостатком указанного способа яв ляется сравнительно невысокая прочность сцепления хромового покрытия с титановой основой, многостадийность процесса и значительный унос хромово го электролита в процессе работы ванны. Наиболее близким к изобретению яв ляется электролит хромирования, содержащий хромовый ангидрид, серную кислоту и перфторорганическое соединение - хромин С2Д. Однако присутствие хромина в.элек тролите не оказьшает существенного влияния на повьшение прочности сцепления покрьпия с титановьпчи сплавами При добавлении хромина в электролит наблюдается незначительное (до 0,5 кгс/мм) увеличение адгезионной прочности. Малоэффективно его значение и как поверхностно-активной добавки, препятствующей уносу электролита в атмосферу. Для предотвращения уноса хромового ангидрида в атмосферу необходимо добавлять значительные количества хромина - до 2 г/л. При этом защитный эффект хромина снижается после прохождения 5 А-ч/л. Цель изобретения - повышение проч ности сцепления хромового покрытия и уменьшение уноса электролита. Указанная цель достигается тем, что электролит для хромирования титановых сплавов, подвергнутых предв рительной гидридной обработке, содер жащий хромовый ангидрид, серную кис лоту и поверхностно-активное перфтор органическое соединение, в качестве последнего содержит соль щелочных металлов или аммония 4-трифторметил -3,6-диоксаперфтороктансульфокислот при следующем соотношении компонентов, г/л: Хромовый ангидрид 125-250 Серная кислота 1,25-2,50 2 Соль щелочных металлов или аммония А-трифторметил-3,6-диоксаперфтороктансульфокислоты 0,15-0,25 Процесс хромирования может осуществляться в два этапа: путем последовательного нанесения сначала подслоя мягкого хрома, а затем - основного износостойкого слоя хрома, который может осаждаться из электролита, не содержащего поверхностно-активного вещества. При этом для хромирования изделий из титановых сплавов непосредственно перед хромированием рекомендуют проводить гидридную обработку поверхности в растворе, содержащем, г/л; серная кислота 430-1250; соляная кислота 0,2-225; при 18-25 С в течение 30-90 мин. Изделия, прошедшие гидридную обработку, погружают в ванну хромирования и предварительно выдерживают в электролите без тока в течение 23 мин, после чего дают толчок тока при плотности тока 100-150 А/см в течение 3-5 мин с последующим снижением плотности тока до 30-35 А/дм и ведут процесс хромирования при 70 С до образования хромового покрытия толщиной 5-10 мкм, после чего производят осаждение твердого хрома при и плотности тока 50 А/дм в течение 5 ч. В результате осаждения подслоя мягкого хрома из электролита, содержащего используемое перфторорганическое соединение (хромоксан), обеспечивается высокая прочность сцепления хромового покрытия с титановой основой, что позволяет наносить на него слой основного износостойкого хрома и обеспечить высокую надежнорть работы изделий в узлах трения. Повышение прочности сцепления хромового покрытия с титановыми сплавами достигается за счет проявления высокой адсорбционной способности хромоксана по отношению к титану. Добавка, адсорбируясь на поверхности гидридного слоя, затрудняет окисление титана хроматами, способствует более длительному сохранению активного СОСТОЯНИЯ титановых сплавов с гидридной пленкой в электрсхпите хромирования. Указанные пределы количественного содержания хромоксана являются опткмальными. Снижение концентрации добавки ниже 0,15 г/л недостаточно для образования на поверхности титановых сплавов, подвергнутых гидридной обработке, сплошной адсорбционной пленки, защищающей поверхность от окисления, что отрицательно сказьшается на прочности сцепления хрома с основой.

Пример 1. Образцы, изготовленные из сплава ВТЗ-1 и ВТ-22, проходят гидридную обработку в течение 1 ч при 25°С в растворе, содержащем, г/л: серная кислота 1175; соляная кислота 5.

На подготовленные образцы осаждают промежуточный подслой мягкого хрома в течение 1 ч при плотности тока 30 А/дм и температуре 75°С из электролита, содержащего, г/л: хромовый. ангидрид 200; серная кислота 2,0j хромоксан 0,15.

Последующее износостойкое хромирование ведут из обычного злектролита хромирования, содержащего.г/л: хромовый ангидрид 25i серная кислота 2,5; при плотности тока 50 А/см и температуре электролиза в течение 5 ч.

Испытание полученных образцов на прочность сцепления, осуществляемое путем последовательного сопшифовывания хромового покрытия и визуальной оценки состояния поверхности, после снятия каждых 20-25 мкм металла, на наличие сколов и выкрашивание показали удовлетворительную прочность сцепления при сошпифовывании хрома вплоть до поверхности основы. Прочность сцепления, определенная по методу сдвига, составила для сплава ВТЗ-1 и ВТ-22 соответственно 18 и , 15 кгс/мм.

Пример 2, Образцы, изготовленные из сплава ВТЗ-1 и ВТ-22, прогходят гидридную обработку в течение 1 ч при в растворе, содержащем.

г/л; серная кислота 1100; соляная кислота 0,2,

На подготовленные образцы осаждают промежуточный подслой мягкого хрома в течение 1 ч при плотности тока 30 А/дм и температуре 75 С из электролита, содержащего, г/л: хромовый ангидрид 200; серная кислота 2,0 хромоксан 0,25.

Последующее износостойкое хромирование ведут в электролите того же состава при плотности тока 50 А/дм и температуре 55 С в течение 5 ч.

Испытания образцов на прочность сцепления по методу последовательного сошлифования показали удовлетворительную прочность сцепления хромового покрытия с основой. Прочность сцепления, определенная по методу сдвига, составила для сплава ВТЗ-1 и ВТ-22 соответственно 16 и 18 кгс/мм. Элек тролит по изобретению может быть использован для получения хромовых покрытий не только на титановых, но и на стальных деталях. При этом вводимая в электролит добавка снижает поверхностное натяжение злектролита и существенно уменьшает унос хромового ангидрида в процессе хромирования, не оказьшая влияния на качество хромового йокрытия, позволяя получать светлые и блестящие осадки хрома с микротвердостью 942-1030 кгс/см.

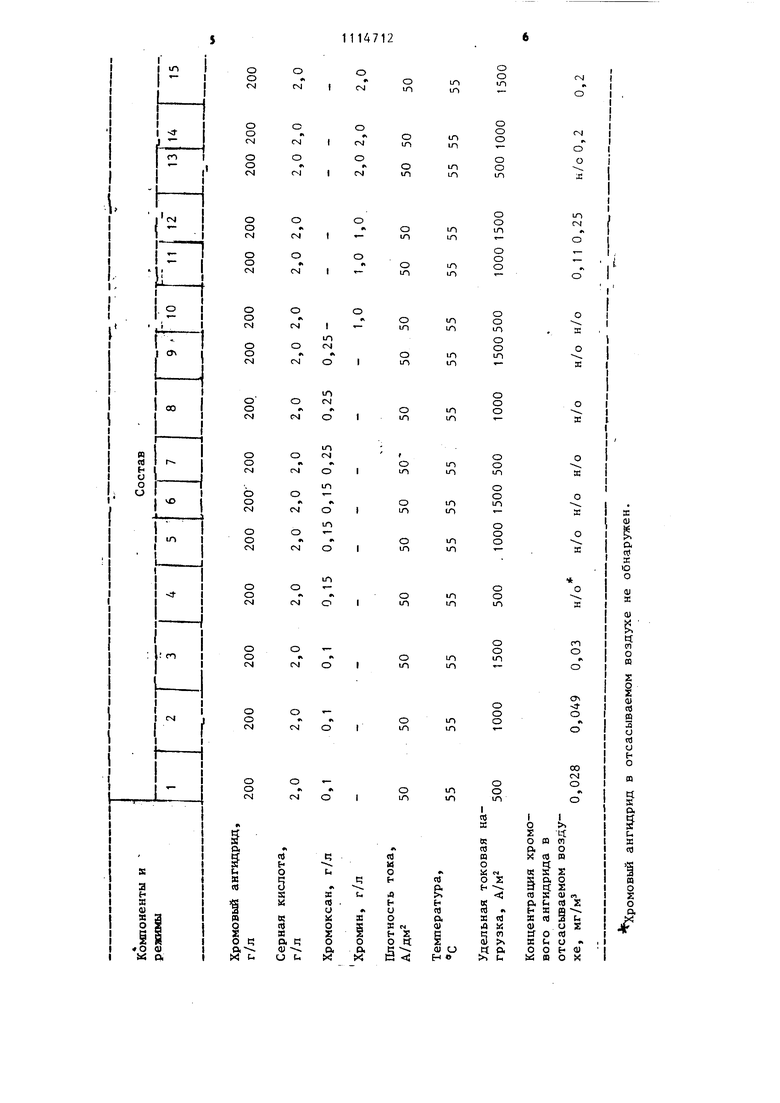

Защитные свойства хромоксана проявляются в широком температурном диапазоне (50-70 С), при высоких удельных токовых нагрузках (до 150 А/дм в расчете на единицу поверхности зеркала ванны) и не снижаются в течение более 70 ч работы ванны при прохождении до 200 А«ч/л электрического.

Данные о защитной способности хромоксана при хромировании титановых и стальных деталей в зависимости от его концентрации в электролите представлены в таблице.

711U7128

Для сравнения приведены данные,-трифторметип-3,6-диоксоперфтороктан-.

полученные при введении в электролитсульфокислоты (хромоксана) позволяет

не хромоксанов, а хроминов.получить на титановых сплавах прочТаким образом, как следует изно сцепленное хромовое покрытие и

приведенных данных, использование в 5значительно снизить унос хромового

качестве поверхностно-активного ве-электролита, что позволит широко исцества в электролите хромирования со -пользовать изобретение при хромировали щелочных металлов или аммония 4-нии титановых и стальных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ХРОМИРОВАНИЯ СТАЛЕЙ, МЕДНЫХ И ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2187587C1 |

| Способ подготовки поверхностиТиТАНА и ЕгО СплАВОВ | 1979 |

|

SU850754A1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2392356C2 |

| Способ электрохимического матирования нержавеющих сталей | 1990 |

|

SU1768673A1 |

| Электролит для осаждения сплава Cr-V | 2019 |

|

RU2713771C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 2009 |

|

RU2409707C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| Способ получения хромовых покрытий | 1982 |

|

SU1137114A1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2529602C2 |

| Электролит хромирования | 1980 |

|

SU933814A1 |

ЭЛЕКТРОЛИТ ДЛЯ ХРОМИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ, подвергнутых предварительной гидридной обработке, содержащий хромовый ангидрид, серную кислоту и поверхностно-активное перфторорганическое соединение, отличающийся тем, что, с целью повышения прочности сцепления хромового покрытия и уменьшения уноса электролита, в качестве поверхностно-активного перфторорганического соединения он содержит соль щелочных металлов или аммония 4-трифторметил-3,6-диоксаперфтороктансульфокислоты при следующем соотношении компонентов, г/л: Хромовый ангидрид 125-250 Серная кислота 1,25-2,50 Соль щелочных металлов или аммония 4-трифторметил-З,6-диоксаперфторокСП тансульфокислоты 0,15-0,25

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки поверхностиТиТАНА и ЕгО СплАВОВ | 1979 |

|

SU850754A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Голландии № 6511839, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1984-09-23—Публикация

1981-06-22—Подача