Изобретение относится к уплотнительной технике, в частности к сальниковым уплотнениям вращающихся валов машин и аппаратов

Известно сальниковое уплотнение, в котором пластичная набивка уплотняется в расточке корпуса сальника с помощью нагнетающего устройства, выполненного в виде цилиндра п порпня, перемещаемого по резьбе С13.

Недостатком данной конструкции является неравномерность давления набивки по периметру вала и по высоте рабочей камеры из-за потерь давления, нагнетаемой набивки на трение по корпусу. Это приводит к необходимости создания чрезмерного давления набивки на вал в районе подвода для обеспечения необходимого минимального давления набивки по всей поверхности контакта набивка-вал.

Наиболее близким к изобретению по технической сущности и достигаемому результату является сальниковое уплотнение с пластичной набивкой, принудительно подаваемой нагнетаинцим устройством в рабочую камеру, образованную расточкой в корпусе.

Известная конструкция сальникового уплотнения позволяет набивку, поступающую из нагнетающего ycтpoйcтвaJj перед выдачей в рабочую кё1меру распределить по периметру вала, что в какой-то мере сглаживает неравномерность давления набивки по периметру вала в рабочей камере t21.

Однако известная конструкция не обеспечивает полной равномерности давления по периметру вала и по вы10соте рабочей камеры из-за потерь давления на трение по корпусу промежуточной камеры и по корпусу рабочей камеры, так как давление набивки в промежуточной камере в районе подвода.набивки будет всегда больще, чем давление набивки в противоположной точке промежуточной камеры. Следовательно, и давление набивки в рабочей камере будет больше в районе

20 подачи набивки, чем в противоположной точке.

В совокупности изложенное не обеспечивает достаточной надежности герметизации вала. ,

25

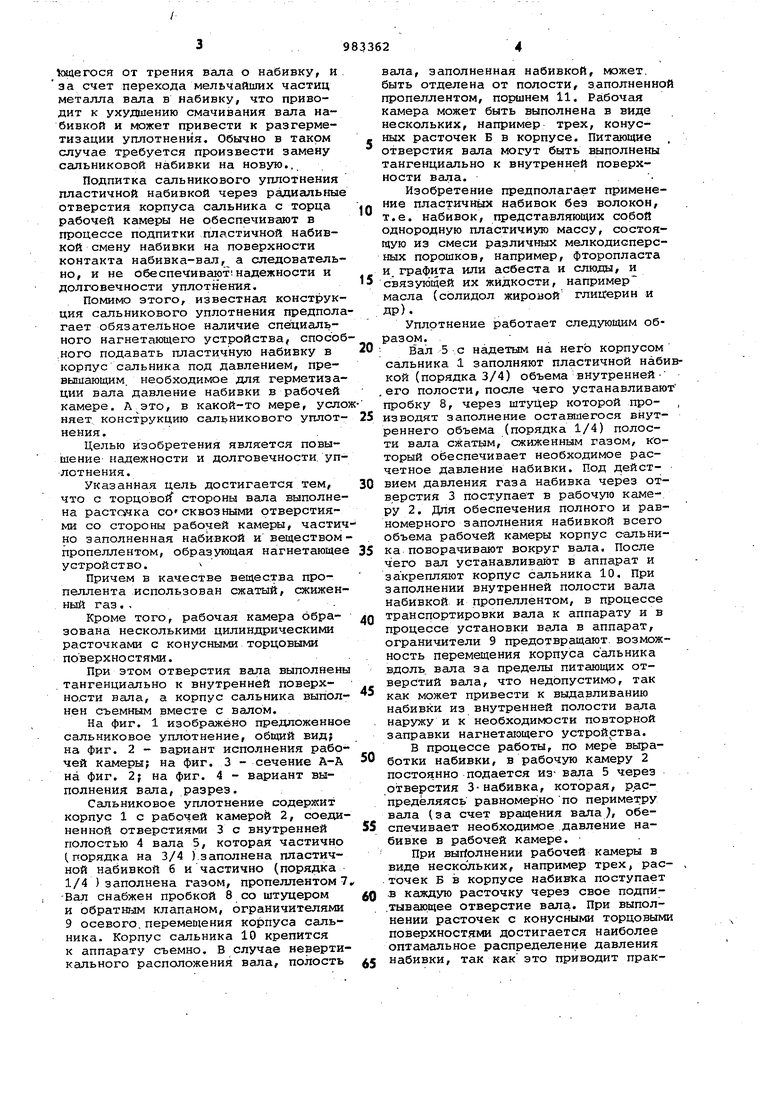

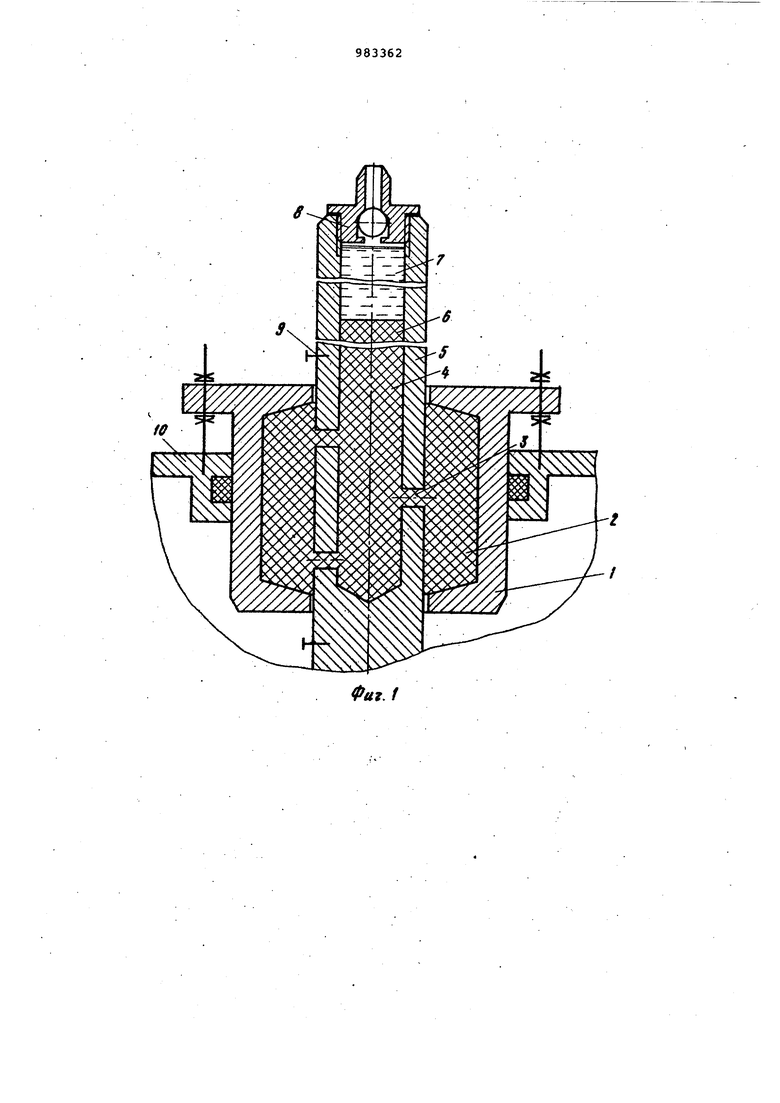

Кроме того, в сальниковых уплотнениях с пластичной набивкой в процессе эксплуатации происходит засаливание набивки на поверхности контакта набивка-вал, которое происхо30дит под воздействием тепла, вьщеляtomerocH от трения вала о набивку, и за счет перехода мельчайших частиц металла вала в набивку, что приводит к ухудшению смачивания вала набивкой и может привести к разгерметизации уплотнения. Обычно в таком случае требуется произвести замену сальниковой набивки на новую.. Подпитка сальникового уплотнения пластичной набивкой через радиальные отверстия корпуса сальника с торца рабочей камеры не обеспечивают в процессе подпитки пластичной набивкой смену набивки на поверхности контакта набивка-вал, а следовательно, и не обеспечивают: надежности и долговечности уплотнения. Помимо этого, известная конструкция сальникового уплотнения предпола гает обязательное наличие спе;циального нагнетающего устройства, способ .ного подавать пластичную набивку в корпус сальника под давлением, превышающим, необходимое для герметизации вала давление набивки в рабочей камере. , в какой-то мере, усло няет конструкцию сальникового уплотнения. Целью изобретения является повышение надежности и долговечности, уплотнения. Указанная цель достигается тем, что с торцово стороны вала выполнена расточка сосквозными отверстиями со стороны рабочей камеры, частич но заполненная набивкой и веществом пропеллентом, образующая нагнетающее устройство. Причем в качестве вещества пропеллента использован сжатый, сжиженный газ,, . Кроме того, рабочая камера образована несколькими цилиндрическими расточками с конусными торцовыми поверхностями. При этом отверстия вала выполнены тангенциально к внутренней поверхности вала, а корпус сальника выполнен съемным вместе с валом. На фиг. 1 изображено предложенное сальниковое уплотнение, общий вид; на фиг. 2 - вариант исполнения рабочей камеры; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - вариант выполнения вала, разрез. Сальниковое уплотнение содержит корпус 1 с рабочей камерой 2, соединенной отверстиями 3 с внутренней полостью 4 вала 5, которая частично порядка на 3/4 заполнена пластичной набивкой б и частично (порядка 1/4 ) заполнена газом, пропеллентом -Вал снабжен пробкой 8 со штуцером и обратным клапаном, ограничителями 9 осевого, перемеп1ения корпуса сальника. Корпус сальника 10 крепится к аппарату съемно. В случае невертикального расположения вала, полость вала, заполненная набивкой, может, быть отделена от полости, заполненной пропеллентом, поршнем 11. Рабочая камера может быть выполнена в виде нескольких, например трех, конусных расточек Б в корпусе. Питающие отверстия вала могут быть выполнены тангенциально к внутренней поверхности вала.. Изобретение предполагает применение пластичных набивок без волокон, т.е. набивок, представляющих собой однородную пластичную массу, состоящую из смеси различных мелкодисперсных порошков. Например, фторопласта и. графита или асбеста и слюды, и связующей их жидкости, например масла (солидол жировой глицерин и др). Уплотнение работает следующим образом. Вал 5 с надетым на него корпусом сальника 1 заполняют пластичной набивкой (порядка 3/4) объема внутренней его полости, после чего устанавливают пробку 8, через штуцер которой про- , изводят заполнение оставшегося внутреннего объема (порядка 1/4) полости вала сжатым, сжиженным газом, который обеспечивает необходимое расчетное давление набивки. Под действием давления газа набивка через отверстия 3 поступает в рабочую камеру 2. Для обеспечения полного и равномерного заполнения набивкой всего объема рабочей камеры корпус сальника поворачивают вокруг вала. После чего вал устанавлившот в аппарат и закрепляют корпус сальника 10. При заполнении внутренней полости вала набивкой и пропеллентом, в процессе транспортировки вала к аппарату и в процессе установки вала в аппарат, ограничители 9 предотвращают, возможность перемещения корпуса сальника вдоль, вала за пределы питающих отверстий вала, что недопустимо, так как может привести к выдавливанию набивки из внутренней полости вала наружу и к необходимости повторной заправки нагнетающего устройства. В процессе работы, по мере выработки набивки, в рабочую камеру 2 постоянно подается из- вала 5 через отверстия 3-набивка, которая, распределяясь равномер но по периметру вала (за счет вращения вала Л обеспечивает необходимое давление набивке в рабочей камере. При выйолнении рабочей камеры в виде нескольких, например трех, рас- , точек Б в корпусе набивка поступает л каждую расточку через свое подпи.тывающее отверстие вала. При выполнении расточек с конусными торцовыми поверхностями достигается наиболее оптамальное распределение давления набивки, так как это приводит практически к выравниваний} давления набивки по всей поверхности контакта набивка-вал. Выполнение нагнетающего устройст ва внутри вала в виде полости, заполненной набивкой и соединенной с рабочей камерой отверстиями, и заполнение части полости вала веществом - пропеллентом, позволяет обеспечить равномерность .давления набивки по периметру вала, создать ,оп гимал: ное распределение, давления набивки по высоте рабочей камеры. В процессе поступления набивки в рабочую камеру обеспечивает приток свежей набивки непосредственно взону контакта набивки с валом, что предотвра1цае.т, разгерметизацЦю уплотнения по причине засаливания набивки по поверхности контакта с валом, что в совокупности повыша:ет надежность и долго.вечность уплотнения. Указанное выше позволяе упростить конструкцию сальникового уплотнения с пластичной набивкой, принудительно подаваемой нагнетающим устройством 6 рабочую камеру уплотнения, так как нагнетающее уст ройство становится частью вала. , Использование сжатого, сжиженног газа, например смеси фторхлоруглеро дов, в качестве вещества - пропелле та, позволяет в течение длительного времени поддерживать постоянным дав ление набивки как в полости вала, так ив рабочей камере сальникового уплотнения, независимо от количества оставшейся набивки в нагнетающем устройстве, что также способствует повьляению надежности и долговечности уплотнения. Выполнение рабочей камеры в виде нескольких, например трех, конусных расточек в корпусе позволяет путем перераспределения давления набивки на конусных торцовых поверхностях выравнять давление набивки на вал по высоте кольцевых расточек, а зна чит и по высоте рабочей камеры уплотнения, что также повышает нфаежность герметизации вала. Выполнение подпитывающих отверстий вала тангенциально к внутренней поверхности вала позволяет, используя центростремительные силы, действующие на набивку, находящуюся в отверстиях, автоматически пони жать давление набивки в рабочей камере в соотьветствии с частотой вращения вала, т.е. поддерживать давле ние набивки, в оптимальных пределах. Это 17редотвращает интенсивный изйос набивки на высоких скоростях вращения вала и, в какой-то степени, обе спечивает циркуляцию набивки на повёрхности контакта набивка- вал, путем частичного возврата набивки из рабочей камеры внутрь вала, что В совокупности способствует пойьашению надежности и долговечности уплотнения. . Выполнение корпуса сальника съемным вместе с валом позволяет упростить. операции заполнения внутренней полости вала набивкой и веществом пропеллентом, таю как обеспечивает возможность проведения этих операций до установки вала на аппарат, например, в отдельном помещений/ что особенно рационально при крупнои мелкосерийном производстве аппаратов с вращающимися валами. Технико-экономическая эффектив-. ность изобретения состоит в повьшении надежности и долгчэвечности уплотнения и упрощения Конструкции. Форь1ула .изобретения 1.Сальниковое уплотнение вращаивдегося вала ,с пластичной набивкой, принудительно подаваемой нагнетающим устройством в рабочую камеру, образованную расточкой в корпусе, отличающееся тем, что, с целью повышения надежности и долговечности уплотнения, с торцовой стороны вала выполнена расточка со сквозными отверстиями со стороны рабочей ка1«1еры, частично заполненна)4 набивкой и веществом - пропеллентом, образующая нагнетающее устройство. 2.Уплотнение по п. 1, отличающееся тем, что в качестве вещества - пропеллента использован сжатый, сжиженный газ. 3.Уплотнение по п.. 1, отличающееся тем, что рабочая KciMepa образована несколькими цилиндрическими растбчками с конусными торцовыми поверхностями. 4.Уплотнение по п. 1, отличающееся тем, что отверстия вала выполнены тангенциально к внутренней поверхности вала. , 5. Уплотнение по п. 1, отднч а ю щ е е.с я тем, что корпус сальника выполнен съемным вместе с валом. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании № 981980, кэт. F 2 В 1966. 2.Авторское свидетельство СССР №690217, КЛ. Г 16 J 15/18,-1977 (прототип).

Фа.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сальниковое уплотнение | 1983 |

|

SU1106942A1 |

| Сальниковое уплотнение с пластичной набивкой (его варианты) | 1981 |

|

SU1006829A1 |

| Сальниковое уплотнение с пластичной набивкой | 1980 |

|

SU960479A2 |

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ С ПЛАСТИЧНОЙ НАБИВКОЙ | 2003 |

|

RU2242658C1 |

| УСТЬЕВОЙ САЛЬНИК СКВАЖИННОЙ ШТАНГОВОЙ НАСОСНОЙ УСТАНОВКИ | 1992 |

|

RU2057908C1 |

| Способ добавления сальниковой набивки шпинделя электроприводной задвижки на функционирующем трубопроводе и устройство для его осуществления | 1990 |

|

SU1779867A1 |

| Способ замены сальниковой набивки гребного вала и устройство для его осуществления | 1984 |

|

SU1182222A1 |

| Уплотнение сальникового типа для вращающихся валов | 1990 |

|

SU1774106A1 |

| Сальниковое уплотнение с пластичной набивкой | 1977 |

|

SU690217A1 |

| САЛЬНИК УСТЬЕВОЙ | 2011 |

|

RU2473778C1 |

Авторы

Даты

1982-12-23—Публикация

1981-02-11—Подача