(5) СИСТЕМА ЗАЩИТЫ ТУРБИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОАГРЕГАТ УНИВЕРСАЛЬНЫЙ | 1999 |

|

RU2158398C1 |

| МУФТА ГИДРОДИНАМИЧЕСКАЯ | 2006 |

|

RU2353834C2 |

| Способ контроля работы подшипника | 1985 |

|

SU1278507A1 |

| ГАЗОТУРБОНАГНЕТАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2182245C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ПОДДЕРЖАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ПАРОВОЙ ТУРБИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117770C1 |

| ВЫСОКООБОРОТНЫЙ ТУРБОГЕНЕРАТОР С ПАРОВЫМ ПРИВОДОМ МАЛОЙ МОЩНОСТИ | 2014 |

|

RU2577678C1 |

| Система регулирования питательного турбонасоса | 1986 |

|

SU1379568A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 2003 |

|

RU2248451C1 |

| Турбинный преобразователь расхода И.П.Андреева | 1981 |

|

SU1058415A1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ С ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ | 2007 |

|

RU2351842C1 |

Изобретение относится к теплоэнергетике и может быть использовано для автоматизации защиты турбин с гидродинамическим датчиком.

Наиболее близкой к предлагаемой ЯJsляeтcя система защиты турбины, содержащая гидродинамический датчик, установленный на валу турбины, камеры высокого и низкого давления которого через импульсные линии подключены .к блоку защиты, узел принудительной подачи жидкости, связанный с камерой высокого давления датчика, и каналы подвода жидкости к подшипникам скольжения вала турбины. При вращений гидродинамического датчика возни-. кает перепад давления жидкости между камерами высокого и низкого давления, зависящий от частоты вращения вала и расхода жидкости. Блок защиты настроен на отключение подачи рабочего те-ла к турбине при достижении перепада

давления, соответствующего предельной частоте вращения .

Недостатком известной системы следует считать несколько пониженную надежность из-за отсутствия защиты при аварийном разрушении подшипников.

Цель изобретения - повышение надежности путем обеспечения защиты при аварийном разрушении подшипников.

Поставленная цель«достигается тем, что каналы подвода жидкости к подшипникам скольжения связаны с импульсной линией подключения камеры низкого давления датчика к блоку заСциты.

Кроме того, в импульсную линию может быть введено переменное гидравлическое сопротивление.

В предлагаемой системе защиты гидродинамический датчик не повышает давление, как в известной системе, а понижает давление жидкости, проходящей через датчик. Каналы датчика проектируются таким образом, что перепад давления жидкости между камерами датчика при предельной частоте вращения вала и исправных подшипниках (с допустимой величиной износа) равен перепаду давления жидкости между этими камерами при нормальной частоте . вращения вала и разрушенном подшипнике скольжения. Это обеспечивает срабать(вание блока защиты и остановку турбины либо при недопустимом повышении частоты вращения вала, либо при разрушении одного из подшипников турбины.

В связи с тем, что гидродинамический датчик оказывает сопротивление движению жидкости, он может быть использован одновременно для фильтрации жидкости на смазку подшипников При наличии центрифуги для очистки смазывающей жидкости она может быть одновременно использована в качестве гидродинамического датчика„

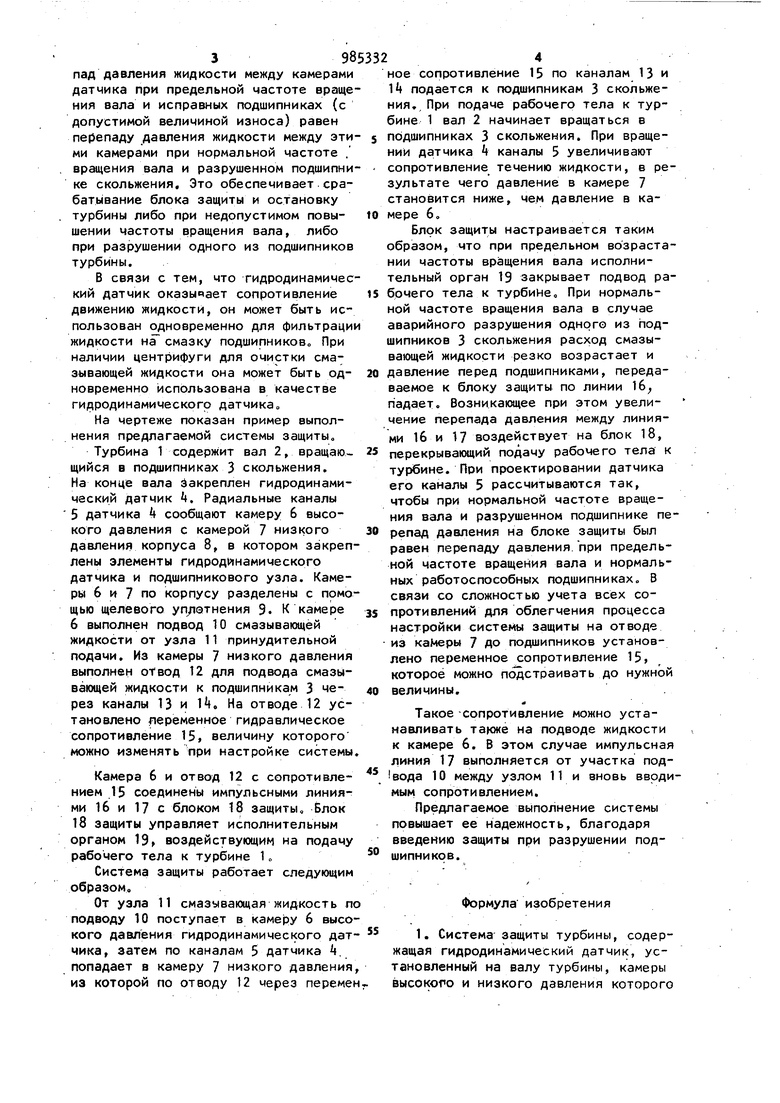

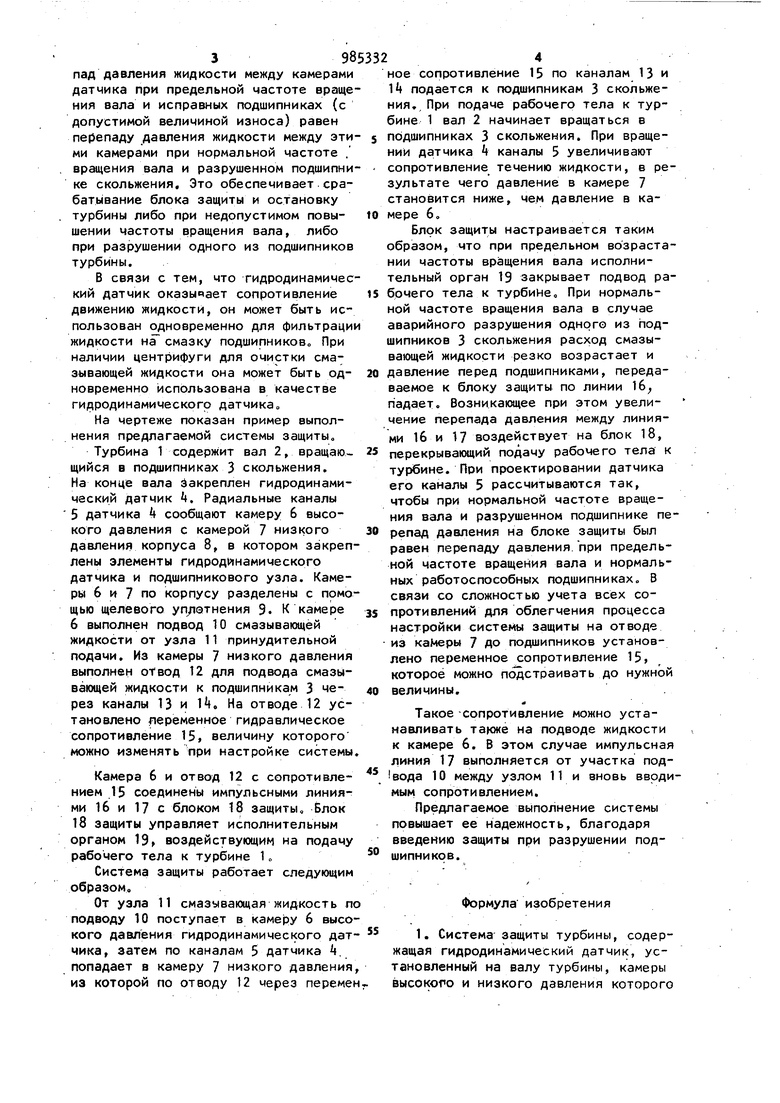

На чертеже показан пример выполнения предлагаемой системы защиты,

Турбина 1 содержит вал 2, вращающийся в подшипниках 3 скольжения. На конце вала Закреплен гидродинамический датчик k. Радиальные каналы

5датчика сообщают камеру 6 высокого давления с камерой 7 низкого давления корпуса 8, в котором закреплены элементы гидродинамического датчика и подшипникового узла. Камеры 6 и 7 по корпусу разделены с помощью щелевого уп/1этнения 9. К камере

6выполнен подвод 10 смазывающей жидкости от узла 11 принудительной подачи. Из камеры 7 низкого давления выполнен отвод 12 для подвода смазывающей жидкости к подшипникам 3 через каналы 13 и И. На отводе 12 установлено переменное гидравлическое сопротивление 15, величину которого можно изменять при настройке системы.

Камера 6 и отвод 12 с сопротивлением 15 соединены импульсными линиями 16 и 17 с блоком 18 защиты. Блок 18 защиты управляет исполнительным органом 19, воздействующим на подачу рабочего тела к турбине 1„

Система защиты работает следующим образом.

От узла 11 смазывающая жидкость по подводу 10 поступает в каме|ру 6 высокого давления гидродинамического датчика, затем по каналам 5 датчика Ц, попадает в камеру 7 низкого давления, из которой по отводу 12 через переменное сопротивление 15 по каналам 13 и }Ц подается к подшипникам 3 скольжения. При подаче рабочего тела к турбине 1 вал 2 начинает вращаться в подшипниках 3 скольжения. При вращении датчика k каналы 5 увеличивают сопротивление течению жидкости, в результате чего давление в камере 7 становится ниже, чем давление в камере 6,

Блок защиты настраивается таким образом, что при предельном возрастании частоты вращения вала исполнительный орган 19 закрывает подвод рабочего тела к турбине. При нормальной частоте вращения вала в случае аварийного разрушения одного из подшипников 3 скольжения расход смазывающей жидкости резко возрастает и давление перед подшипниками, передаваемое к блоку защиты по линии 16 падает. Возникающее при этом увеличение перепада давления между линиями 16 и 17 воздействует на блок 18, перекрывающий подачу рабочего тела к турбине. При проектировании датчика его каналы 5 рассчитываются так, чтобы при нормальной частоте вращения вала и разрушенном подшипнике перепад давления на блоке защиты был равен перепаду давления при предельной частоте вращения вала и нормальных работоспособных подшипниках В связи со сложностью учета всех сопротивлений для облегчения процесса настройки системы защиты на отводе из камеры 7 до подшипников установлено переменное сопротивление 15, которое можно подстраивать до нужной величины.

Такое -сопротивление можно устанавливать также на подводе жидкости к камере 6. В этом случае импульсная линия 17 выполняется от участка 10 между узлом 11 и вновь вводимым сопротивлением.

Предлагаемое выполнение системы повышает ее надежность, благодаря введению защиты при разрушении подшипников.

Формула изобретения

через импульсные линии подключены к блоку защиты, узел принудительной подачи жидкости, связанный с камерой высокого давления датчика, и каналы подвода жидкости к пода1ипникам скольжения вала турбины, отличающаяся тем, что, с целью повышения надёжности путем обеспечения защиты при аварийном разрушении подшипников, каналы подвода жидкости к подшипникам скольжения связаны с импульсной линией подключения камеры

НИЗКОГО давления датчика к блоку защиты.

Источники информации, принятые.во внимание при экспертизе

1, Конденсатно-питательный турбо: насосный агрегат КПТН-2. Техническое описание З«9900, лист 19, 1979.

Авторы

Даты

1982-12-30—Публикация

1981-08-21—Подача