Изобретение относится к холодильной технике, а более конкретно к устройству турбокомпрессоров, которые могут быть использованы для систем кондиционирования воздуха в транспортных установках, пищевой, нефтяной и химической промышленности, а также в металлургии.

Известны конструкции турбоагрегатов, в которых полностью отсутствуют торцовые уплотнения и промежуточные передачи, а основные элементы, включающие агрегат, электродвигатель, компрессор, помещены в герметичный кожух, находящийся под давлением хладагента, в частности, четырехступенчатый турбокомпрессор со встроенным электродвигателем. Он состоит из герметичного корпуса, электродвигателя, подшипников и двух пар консольно закрепленных рабочих компрессорных колес на общем валу. Вал компрессора вращается в опорах скольжения; нижняя часть подшипниковых камер сложной конфигурации заполнена маслом, смазка осуществляется разбрызгиванием. Для поддержания постоянной температуры масла в масляные ванны встроены водяные рубашки и электрический подогреватель. Рабочие колеса выполнены с зауженным входом и малой относительной шириной лопаток (А.Б.Баренбойм. Малорасходные фреоновые турбокомпрессоры. - М.: Машиностроение, 1974, с. 177-180).

Анализ результатов эксплуатации подобных агрегатов показал, что одним из существенных недостатков являются сравнительно большие габариты и масса. Это вызвано сложной конфигурацией корпуса агрегата, обусловленной размещением подшипниковых масляных ванн в его внутренней части. Дополнительно в громоздкие подшипниковые масляные ванны встроены водяные рубашки, требующие индивидуального подвода охлаждаемой воды. Здесь же установлены и электрические нагреватели, требующие подвода электропитания. При работе агрегата требуются соответствующие расходы воды и электроэнергии. К недостатку можно отнести и способ смазывания опор разбрызгиванием масла из ванн, при котором осуществляется взаимодействие масла с холодильным агентом, сопровождающийся ухудшением смазывающей и уплотняющей способности смазок.

Таким образом, конструкция указанного турбоагрегата сложна в изготовлении и эксплуатации.

Известен малогабаритный фреоновый центробежный компрессор с приводом от фреоновой турбины. Агрегат, содержащий герметичный корпус, в котором установлен приводной элемент - рабочее колесо турбины, и рабочее колесо компрессора установлены на одном валу и зафиксированы консольно на его концах, при этом вал вращается в газовых подшипниках (Ю.В.Захаров. Судовые установки кондиционирования воздуха и холодильные машины. - Санкт-Петербург: Судостроение, 1994, 451-452 с.). Подобные машины рассчитаны на использование отбросного тепла промышленных предприятий или крупных машинных агрегатов. Турбоагрегат достаточно компактен. Колесо одноступенчатой турбины насажено на вал турбокомпрессора, и таким образом отпадает необходимость в промежуточной передаче. В торцовом уплотнении тоже нет необходимости, так как давления на выходе из турбины и турбокомпрессора одинаковые и равны давлению в конденсаторе.

Однако результаты испытаний и эксплуатации позволили установить ряд недостатков, в том числе:

- использование подобного турбоагрегата, при наличии отбросного тепла, экономически оправдано, но энергетические коэффициенты такой машины находятся на чрезвычайно низком уровне;

- относительная сложность из-за применения газовых опор и использования дополнительного насоса, что ведет к повышению стоимости изготовления турбоагрегата;

- необходимость установки специального питающего центробежного фреонового насоса, который приводится в действие от компрессорного отдельного турбоагрегата, или от отдельного турбинного колеса, или от закрытого электродвигателя, что увеличивает массу турбокомпрессорного агрегата;

- наличие только одного компрессорного колеса не позволяет расширить диапазон применимости агрегата за пределами систем кондиционирования воздуха;

- недостаточная виброустойчивость газостатических опор при увеличении частоты вращения.

Одним словом, конструкция данного турбоагрегата имеет возможность модернизации с целью повышения надежности.

Указанные недостатки полностью отсутствуют у предлагаемого технического решения.

При создании изобретения ставилась задача повышения эффективности работы турбоагрегата за счет расширения диапазона его применимости в холодильной технике и комплексного перевода режимов работы системы смазывания и охлаждения на новое рабочее тело - жидкий холодильный агент.

Поставленная задача достигается тем, что в известное устройство, включающее рабочие колеса турбины и компрессора, консольно установленные на выходных концах вала, вращающегося в опорах, расположенные в герметичном корпусе, предложено внести нижеописанные усовершенствования: в качестве опор использовать радиально-упорные подшипники скольжения, снабдить турбоагрегат парой рабочих дополнительных колес, установленных между рабочими колесами турбины и компрессора, причем одно из колес является компрессорным, а другое - насосным, а также снабдить системой смазки и охлаждения опор жидким холодильным агентом, выполненной в виде разделителя газового и гидравлического потоков и полой кольцевой оболочки внутри корпуса, связанной при помощи осевых и радиальных каналов с радиально-упорными подшипниками скольжения. Причем отбор жидкости для данной системы осуществляется насосным колесом из резервуара с жидким хладагентом через систему осерадиальных каналов и разделитель газового и гидравлического потоков, а подача - с нагнетательного трубопровода непосредственно в кольцевую оболочку.

Отличительные признаки заявляемого технического решения - турбоагрегат снабжен парой дополнительных рабочих колес, установленных в компрессорной части герметичного корпуса, причем одно из колес является компрессорным, а другое насосным, обеспечивают следующие преимущества:

размещение насосного колеса позволяет исключить установку специального питающего центробежного насоса вместе с приводом из принципиальной схемы холодильного турбоагрегата с приводом от турбины, работающем на холодильном агенте;

решается проблема смазывания и охлаждения подшипников скольжения, работающих на жидком хладагенте.

добавление еще одного центробежного компрессорного колеса увеличивает степень повышения давления в компрессорной части и снижает температуру кипения в испарительной системе.

Реализация вышеуказанных отличительных признаков позволяет снизить общую массу турбоагрегата; расширить диапазон рабочих параметров; перевести режим работы опор на смазку жидким хладагентом.

Снабжение агрегата системой смазки и охлаждения опор жидким холодильным агентом, выполненной в виде полой кольцевой оболочки внутри корпуса, связанной при помощи осевых и радиальных каналов с радиально-упорными подшипниками скольжения, позволяет исключить использование в турбоагрегате плохо воспринимающие вибрационные нагрузки газостатические опоры и включить хорошо зарекомендовавшие себя гидродинамические подшипники скольжения, обладающие хорошей демпфирующей способностью и повышающие виброустойчивость опор скольжения, смазываемые жидким хладагентом. Кроме того, выполнение системы смазки и охлаждения опор жидким хладагентом в виде полой кольцевой оболочки внутри герметичного корпуса позволяет организовать движение потока жидкости по внутренним каналам по элементам конструкции таким образом, что достигается следующий эффект: обеспечивается безвибрационная работа; расширяется диапазон частоты вращения вала; снижается температурный уровень; снижаются потери на трение; обеспечиваются оптимальные расходы смазывающей жидкости.

По сравнению с прототипом, в предлагаемом техническом решении значительно расширен диапазон применимости в различных отраслях холодильной техники за счет увеличения степени повышения давления из-за возрастания числа компрессорных колес;

- осуществлен перевод режима работы агрегата с газостатических опор на более надежные гидродинамические, смазываемые рабочим телом;

- уменьшается масса агрегата за счет исключения из схемы холодильной машины питательного центробежного насоса, который заменен всего одним насосным колесом в конструкции агрегата;

- обеспечена работа системы смазывания и охлаждения жидким хладагентом с умеренной тепловой напряженностью корпуса, минимальными потерями на трение и полная герметизация корпуса агрегата и всасывающего тракта насосного колеса.

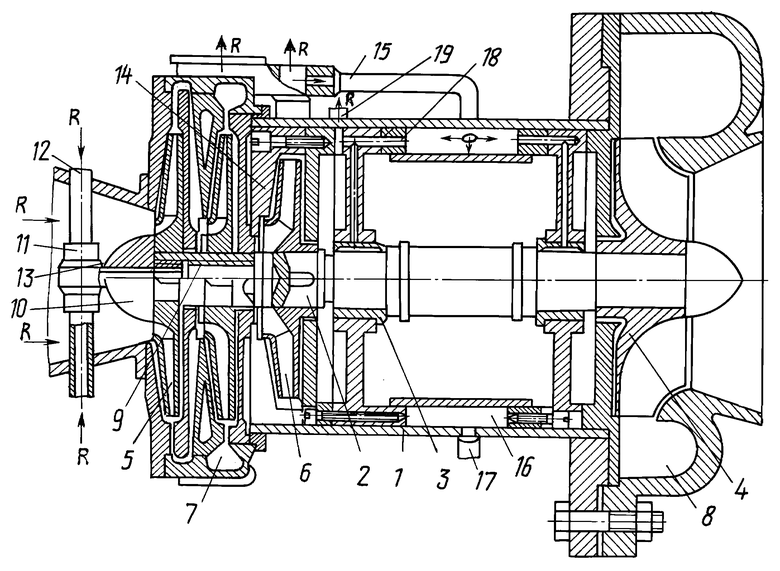

На чертеже представлен предлагаемый универсальный турбоагрегат. В герметичном корпусе 1 расположен вал 2, который вращается в двух радиально-упорных подшипниках 3 скольжения, смазываемых жидким хладагентом. На двух выходных концах вала 2 консольно закреплены рабочие колеса. На одном из них зафиксировано колесо турбины 4, а на другом - два компрессорных колеса 5 и одно насосное 6. В компрессорной части турбоагрегата выполнена улитка 7, а в турбинной - входная кольцевая камера 8 турбины. Вал 2 выполнен с осевым сверлением 9 с нарезанной резьбой, в которое ввернут болт 10 со сквозным отверстием (на чертеже не обозначен), обеспечивающий прижим колес 5 и не позволяющий им перемещаться вдоль оси вала 2. В турбоагрегате установлен разделитель 11 газового и гидравлического потоков, который состоит из двух ввернутых в его тело радиальных питающих штуцеров 12 и одного неподвижного осевого штуцера 13, проходящего через отверстие болта 10 внутрь вала 2 в районе осевого сверления 9. Питающий штуцер 12 снабжен уплотнительными элементами (которые условно не показаны) и связан с резервуаром с жидким хладагентом через соответствующую запорно-регулирующую арматуру и трубопровод (на чертеже не показаны). Внутри корпуса 1 выполнена корпусная вставка 14, а снаружи установлен патрубок 15, соединенный с внутренней кольцевой оболочкой 16 системы охлаждения и смазки радиально-упорных подшипников 3 скольжения. В нижней части кольцевой оболочки 16 расположено сливное отверстие 17, а в верхней части кольцевой оболочки 16 выполнен канал 18 для подвода жидкого хладагента к радиально-упорным подшипникам 3 скольжения и трубка 19 для отвода пара хладагента, образующегося при работе агрегата, во всасывающую полость компрессора (на чертеже не обозначена).

Используемый в устройстве разделитель газового и гидравлического потоков 11 частично выполнен по аналогии с разделителем жидкостных потоков, описанным в патенте США N3178904, кл. 62-483, 1965.

Предлагаемый турбоагрегат является универсальным, так как выполняет роль центробежного компрессора и центробежного насоса с приводом от турбины.

Устройство работает следующим образом. Пуск насосной части производится при закрытом вентиле на напорном трубопроводе и полностью открытом вентиле на всасывающем трубопроводе для заполнения насосной части жидкостью. В генераторе холодильный агент испаряется с помощью отбросного тепла (газов, пара или воды) при температуре воды 60 - 250oC. Образовавшиеся при повышенном давлении пары холодильного агента поступают во входную кольцевую камеру 8 и попадают на колесо 4 турбины. При этом начинает вращаться вал 2 в радиально-упорных подшипниках 3 скольжения, совместно с компрессорными колесами 5 и насосным 6. Переход к рабочему режиму работы осуществляется постепенным открытием вентиля на напорном трубопроводе (на фиг. не обозначены). При этом жидкий хладагент поступает из конденсатора (на чертеже не обозначен) по питающим штуцерам 12 в разделитель 11 газового и гидравлического потоков, а затем по осевому неподвижному штуцеру 13, проходящему через отверстие болта 10 вовнутрь вращающегося вала 2, и, наконец, через сверление 9 и радиальное отверстие (на чертеже не показано) хладагент перемещается во всасывающую полость насосного колеса 6, которое перекачивает часть жидкого хладагента в магистральный жидкостной трубопровод и генератор, а другая часть потока жидкости по отверстию во фланце патрубка перемещает по патрубку 15 во внутреннюю полость кольцевой оболочки 16, где определенная часть потока отводит тепло, выделившееся от работы турбоагрегата, а затем выходит из оболочки через отверстие 17, а фиксированное количество жидкости поступает через каналы 18 на смазку и охлаждение радиально-упорных подшипников 3 скольжения. Образовавшиеся при работе радиально-упорных подшипников 3 скольжения пары хладагента отводятся по трубе 19 во всасывающую полость компрессора (на чертеже не показаны). При установившемся режиме работы насосной части контролируются: давление на всасывании, давление на нагнетании и перепад давлений на всасывании и нагнетании. Одновременно в момент пуска образовавшиеся при низком давлении в испарителе пары холодильного агрегата засасываются компрессорной частью и поочередно обегают рабочие поверхности (на чертеже не показаны) компрессорных колес 5, сжимаются и поступают в конденсатор через улитку 7.

При установившемся режиме выполняется противопомпажное регулирование и контролируются все основные параметры: температуры газовых потоков, температуры в подшипниках, давление всасывания и давление нагнетания жидкостных и газовых потоков. Контролируется уровень шума и вибраций в улитке 7, корпусной вставке 14 и входной кольцевой камере 8.

Регулирование холодопроизводительности осуществляется за счет изменения числа оборотов вала 2 за счет изменения теплового режима генератора.

Универсальность агрегата заключается в расширении применимости в различных областях холодильной техники за счет увеличения степени повышения давления (из-за возрастания числа компрессорных колес) и возможности перекачивать жидкий хладагент (с установкой насосного колеса).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОАГРЕГАТ КОМПРЕССОРНО-НАСОСНЫЙ | 1997 |

|

RU2133929C1 |

| СПОСОБ СМАЗКИ ТУРБОАГРЕГАТА | 2000 |

|

RU2173781C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ, РАБОТАЮЩИЙ НА МАЛОВЯЗКОЙ ЖИДКОСТИ | 1999 |

|

RU2186266C2 |

| ПОДШИПНИКОВОЕ УСТРОЙСТВО | 1998 |

|

RU2132980C1 |

| ГАЗОТУРБОНАГНЕТАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2182245C1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1996 |

|

RU2115037C1 |

| ОПОРНЫЙ УЗЕЛ ПОДШИПНИКОВОГО УСТРОЙСТВА | 2000 |

|

RU2199682C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ БЕЗМАСЛЕННОГО ТИПА С АВТОНОМНОЙ СИСТЕМОЙ СМАЗКИ | 2003 |

|

RU2241148C1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ | 1998 |

|

RU2141590C1 |

| ТУРБОКОМПРЕССОР КОНЧАКОВА | 1994 |

|

RU2094633C1 |

В герметичном корпусе турбоагрегата установлены два рабочих колеса турбины, а также насосное и компрессорное колеса, консольно закрепленные на выходных концах вала, вращающегося в опорах. Опоры выполнены в виде радиально-упорных подшипников скольжения. Комплексное агрегатирование компрессорной и насосной частей расширяет диапазон применимости агрегата в холодильной технике. Снабжение агрегата системой смазки и охлаждения опор жидким холодильным агентом, выполненной в виде полой кольцевой оболочки внутри корпуса, связанной при помощи осевых и радиальных каналов с радиально-упорными подшипниками скольжения, позволяет исключить использование в турбоагрегате плохо воспринимающие вибрационные нагрузки газостатические опоры и включить хорошо зарекомендовавшие себя гидродинамические подшипники скольжения, обладающие хорошей демпфирующей способностью и повышающие виброустойчивость опор скольжения, смазываемые жидким хладагентом. 1 ил.

Турбоагрегат, включающий герметичный корпус с рабочими колесами турбины и компрессора, консольно установленными на выходных концах вала, вращающегося в опорах, отличающийся тем, что опоры выполнены в виде радиально-упорных подшипников скольжения, кроме того, турбоагрегат снабжен парой дополнительных рабочих колес, установленных между рабочими колесами турбины и компрессора, причем одно из колес является компрессорным, а другое - насосным, а также снабжен системой смазки и охлаждения опор жидким холодильным агентом, выполненной в виде разделителя газового и гидравлического потоков и полой кольцевой оболочки внутри корпуса, связанной при помощи осевых и радиальных каналов с радиально-упорными подшипниками скольжения.

| ЗАХАРОВ Ю.В | |||

| Судовые установки кондиционирования воздуха и холодильные машины | |||

| - Санкт-Петербург: Судостроение, 1994, с.451 и 452 | |||

| Холодильный газоперекачивающий агрегат | 1979 |

|

SU826160A1 |

| Турбодетандерный агрегат | 1976 |

|

SU708122A1 |

| Турбохолодильник | 1990 |

|

SU1763817A1 |

| Дождевальная насадка | 1976 |

|

SU686773A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| GB 1282643 A, 15.08.68. | |||

Авторы

Даты

2000-10-27—Публикация

1999-04-12—Подача