Изобретение относится к тенлоэнергети- ке, конкретно к паровым и газовым турбинам, и может быть использовано нреиму- щественно для контроля работы крупногабаритных радиальных подшипников жид- костного трения в быстроходных современных турбоагрегатах па тепловых и атомных электростанциях.

Целью изобретения является определение перекоса подншпника при его работе в гидродинамическом режиме.

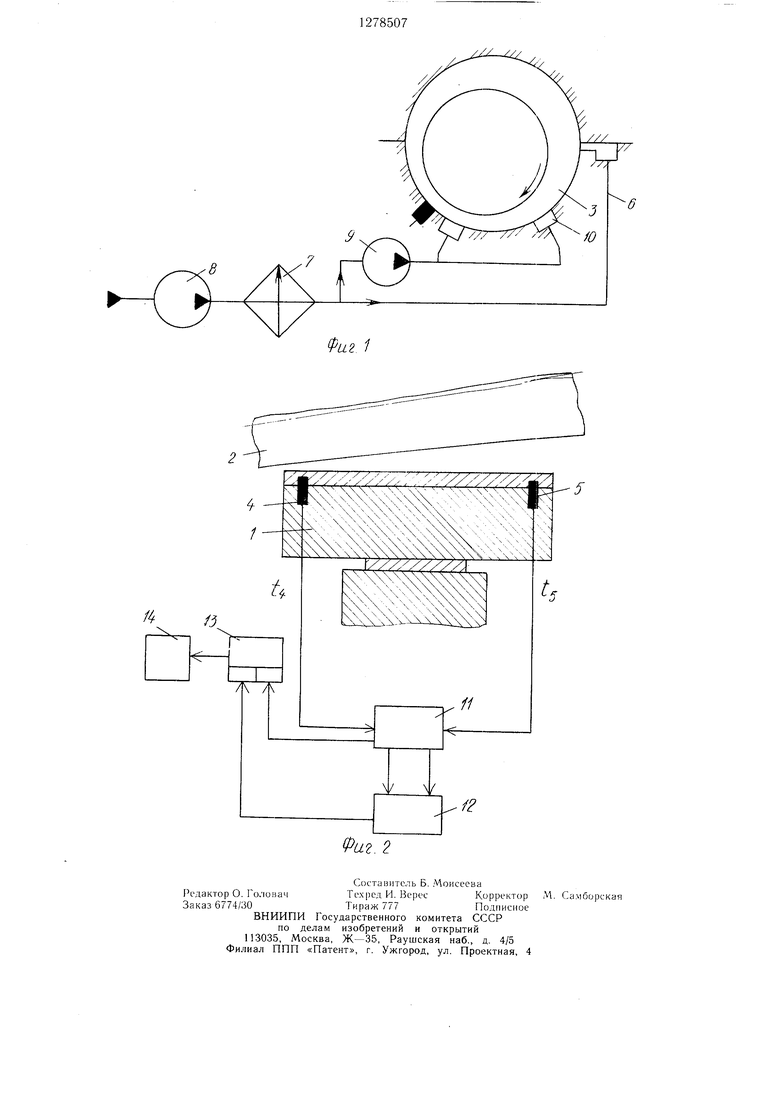

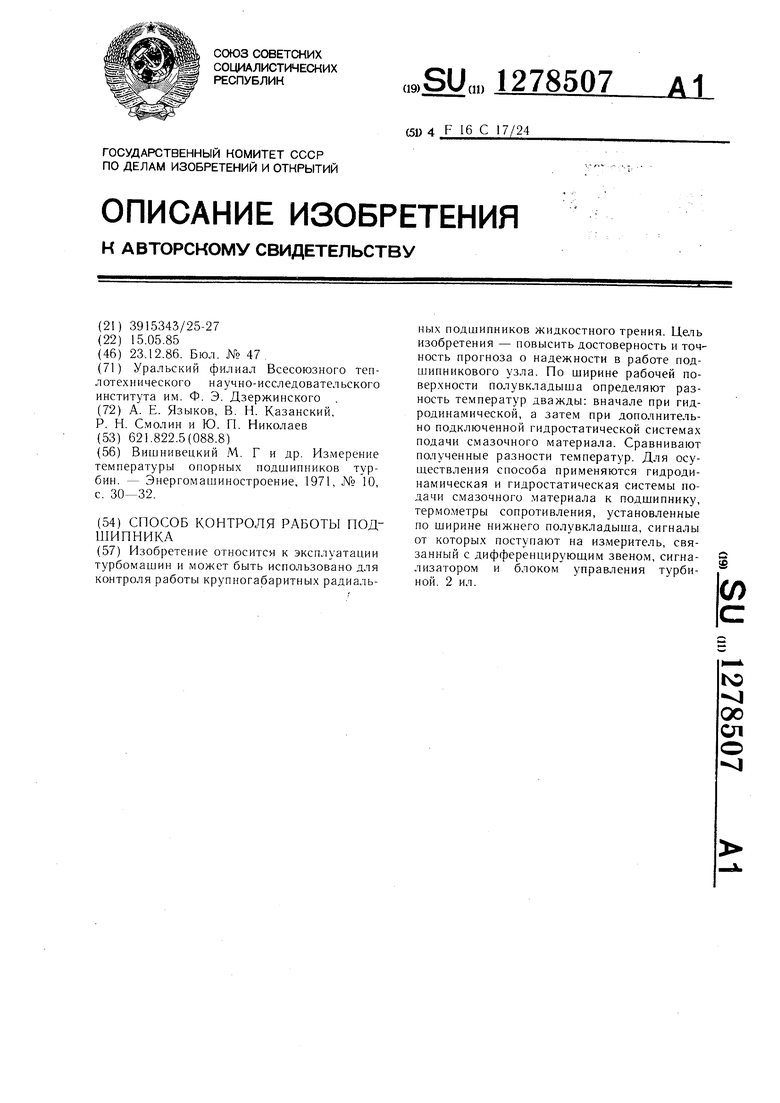

На фиг. 1 показана схема маслоснаб- жения подшипника; на фиг. 2 - схема измерения температуры полувкладьппа.

Подшиппиковый узел содержит по.чу- вкладыш 1, рабочая поверхность которого образует с шейкой вала 2 смазочный зазор 3. По торцам полувкладыша установлены датчики 4 и 5 темнературы. Начало смазочного зазора подключено линией 6 к маслоохладителю 7 и маслонасосу 8 низкого давления. Насос 9 ei icoKoro давления подключен к карманам 10 для гидростатического подъема шейки вала. Датчики температуры импульсными линиями связаны с измерителем 11, дифференцирующим звеном 12, сигнализатором 13 и блоком 14 управления.

Пусковая гидростатическая система подачи масла обеспечивает надежное всплытие шейки вала в расточке полувкладышей при низких частотах вращения ротора, когда гидродинамическая смазка еще не эффективна. При нормальной частоте вращения ротора падежное всплытие шейки вала обеспечивается самим пoднJипникoм, работающим в режиме гидродинамической смазки, и подключение пусковой гидростатической системы практически не отражается на толщине смазочного зазора.

Однако подведение сравнительно холодного масла в карманы для гидростатического подъема шейки вала и далее в высокоскоростной поток нагретого .масла способствует образованию в этой зоне специфической эмульсии типа «капли холодного мае- л а в нагретом масле. Как для любой эмульсии вязкость получающейся масло- масляной смеси оказывается выше вязкости отдельных компонентов, составляющих смесь. Поэтому при совместной -- гидро- динамической и гидростатической - системе подачи смазочного материала в нагруженной зоне подшипника (так, где размещены карманы для гидроподъема и где расположены датчики температурного контроля баббитовой заливки) вследствие образования сравнительно вязкой среды поток ламина- ризуется. Это мало отражается на температурном режиме в зоне наибольшего сближения шейки вала и полувкладыша, где и раньше был ламинарлый режим смазки, но существенно изменяет тепловыделение в зоне наибольшего удаления шейки вала от полувкладыша: здесь поперечные градиенты скоростей сравнительно низкие, локальные потери мощности па трение уменьшаются, расход масла увеличивается;3аметно снижается температура рабочей поверхности. Отмеченный эфф ект и используется для эксплуатационного контроля работы подшипника.

Способ осуществляется следующим образом.

При пуске турбины масло насосом 8 через маслоохладитель 7 но линии 6 подводится в смазочный зазор 3. Насос 9 высокого давления подает масло в карманы 10 для гидростатического подъема шейки вала. При повышенной частоте враш,ения вала, когда гидродинамическая смазочная пленка в Зазоре 3 обеспечива(т надежное всплытие шейки вала, насос 9 отключается.

Выходные сигналы от датчиков 4 и 5 температуры поступают в измеритель 11. Если и/или t, (где Т - предельно допустимая те.мпература рабочей поверхности полувкладыша), что возможно, например, при ограниченной подаче масла в подшипник, сигнал от измерителя сразу поступает к сигнализатору 13, который через блок 14 управления формирует и.мпульс на останов турбины.

Если и/или , но t4---t5 At

предельно допустимая разность температур по ширине полувкладьииа), что возможно при перекосе шейки вала относительно полувкладыша, сигналы от датчиков 4 и 5 температуры поступают к измерителю 11 и далее к дифференцирую- п.ему звену 12, которое вырабатывает раз- постный импульс t.i-1э и передает его через сигнализатор 13 к блоку 14 управления, формируя команду на останов турбины. Если и/или , но и t4-t5 ;At, что возможно при небольшом перекосе щейки вала относительно полувкладыша или при возникновении турбулентности в зоне наибольшего отклонения шейки вала от нолувкладыша, то в этом случае кратковременно включается насос 9 высокого давления. Охлажденное масло, вытекая из кар- .манов 10, образует с нагреты.м маслом своеобразную вязкую эмульсию «масло в мас.че, гасящую турбулентность в зоне перекоса шейки вала. Если при этом новая разность

it,1:

температур 14-15 выше допускае.мои величины Д1, схема измерения ф ормирует сигнал на отключение турбины. Если новай разность температур ниже At (что возможно нри малом перекосе шейки вала или при отсутствии турбулентности в зоне перекоса), эксплуатация турбинь; продолжается.

При использовании нефтяного турбип- ного масла для смазкк подшипников обычно принимают Т 100°С, Д1 20-22°С.

Пример 1. На подшиппики паровой турбины подается масло с температурой 40°С и давлением ,12 МПа. Во время пуска турбины на номинальной частоте вращения валопровода температура одного из подщипников t4 100°C. При этом температура баббита, измеренная вторым термометром сопротивления, 97°С. Подключение гидростатической смазки приводит к незначительному снижению абсолютных значений температур (, а ) и сохранению разницы температур на прежнем уровне (). Проведенные измерения свидетельствуют о том, что подшипник работает с небольшим перекосом шейки вала относительно полувкладыша, но в опасном температурном режиме (при ограниченной подаче масла, нерасчетной нагрузке и т.д.). В связи с тем, что температура баббита, измеренная одним из термометров сопротивления, приближается к предельному значению Т 100°С, турбина останавливается для ревизии подшипника.

Пример 2. На подшипники паровой турбины подается масло с температурой ti 40°С и давлением P| 0,12 МПа. Во время пуска турбины на холостом ходу температура баббита, измеренная вблизи торцов одного из подшипников, и , а при подключении гидростатической смазки соответственно 73 и 72°С. Разница температур баббита по ширине подшипника для обоих режимов 2 и 1°С. Что свидетельствует о практической параллельности поверхностей шейки вала и вкладыша. В период прогрева фундамента опор, расширения элементов турбины и набора нагрузки значения температуры баббита для данного подшипника в режиме гидродинамической смазки изменяется до величин ( и , а гид- ростатодинамической соответственно 88 и 66°С. Разница температур по ширине подшипника 21 и 22°С и достигает предельного значения Д1.

Характеристика рабочего состояния по разности температур At свидетельствует о том, что перекос нагрузки по ширине подшипника достигает опасного значения, при сохранении которого подшипник изнашивается на мал.ых частотах валопровода в период пусков и остановов турбоагрегата, а также при повышении вибрации роторов. Предот- повреждений подшипника по параметру разницы температур баббита достигается остановом турбоагрегата с ревизией подшипника и других элементов турбины (опорных поверхностей цилиндров, тепловых

5 экранов фундаментных колонн и др.).

Пример 3. На подшипники паровой турбины подается масло с температурой ti 40°С и давлением Р 0,12 МПа. На номинальной частоте вращения валопровода температура баббита, измеренная вблизи тор цов одного из крупногабаритных подшипников в режиме гидродинамической смазки, и . Разница температуры по ширине подшипника при данном способе маслоснабжения 6°С, что существенно мень5 ше допускаемой величины At. При совместной работе систем подачи смазочного материала (гидродинамической и гидростатической) температуры 14 и ts соответственно 95 и 73°С, а превыщает At. Для данного подщипника существенный перекос

0 между шейкой вала и полувкладышем не зафиксирован по разности температур баббита из-за различного характера течения смазочного материала по ширине подшипника в режиме гидродинамической смазки. Опасное состояние подщипника ycTaHOBvieHO в режиме гидростатодинамической смазки, ламинизировавшей, поток масла по всей ширине подшипника в зоне измерения температур баббита.

Предложенный способ наиболее целесообразен в роторных машинах, содержащих крупногабаритные или высокоскоростные радиальные подшипники скольжения с комбинированным способом подачи смазочного материала.

35

Формула изобретения

Способ контроля работы подшипника в гидродинамическом режиме, заключающийся в определении разности температур, измеренных по ширине вкладыша и сравнении ее с предельно допустимой, отличающийся тем, что, с целью определения перекоса, перед замером температур кратковременно подают смазку под давлением в зону трения.

Фиг. 1

Фаг. 2

Состаиитсль Б. Моисеева

Редактор О. Го. юначТехред И. ВересКорректор

Заказ 6774/30Тираж 777Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРА ТУРБОАГРЕГАТА | 2002 |

|

RU2239107C2 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2003 |

|

RU2237200C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| ВКЛАДЫШ ОПОРНОГО СЕГМЕНТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2361126C1 |

| Опорный стул вала турбоагрегата | 1986 |

|

SU1347585A1 |

| Система маслоснабжения подшипника паровой турбины | 1982 |

|

SU1099114A1 |

| Смазочная композиция | 1981 |

|

SU1030399A1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1994 |

|

RU2079739C1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ ПОЛУВКЛАДЫШЕЙ ПОДШИПНИКОВ И ВАЛА ТУРБОАГРЕГАТА | 1999 |

|

RU2168025C2 |

Изобретение относится к эксплуатации турбомашин и может быть использовано для контроля работы крупногабаритных радиальных подшипников жидкостного трения. Цеть изобретения - повысить достоверность и точность прогноза о надежности в работе подшипникового узла. Но ширине рабочей поверхности полувкладыша определяют разность температур дважды: вначале при гидродинамической, а затем при дополнительно подключенной гидростатической системах подачи смазочного материала. Сравнивают полученные разности температур. Для осу- шествления способа применяются гидродинамическая и гидростатическая системы подачи смазочного материала к подшипнику, термометры сопротивления, установленные по ширине нижнего полувкладыша, сигналы от которых поступают на измеритель, связанный с дифференцируюпдим звеном, сигнализатором и блоком управления турбиной. 2 ил. ш (Л to 00 СП

| Вишнивецкий М | |||

| Г и др | |||

| Измерение температуры опорных подшипников турбин | |||

| - Энергомашиностроение, 1971, № 10, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1986-12-23—Публикация

1985-05-15—Подача