Как извесгко, повышение срока сл жОы деталей является наиболее эффективным способом эксномин металла и снижения в целом материа,1ьных за грат.

Поиышеиие срока службы подшипников качении особенно важно, так как oni-i относятся к числу таких детале: .машин, которые весьма существенно влияют на габаритные размеры и вес машин в целом и одиовре.;енно в значительной мере определяют собой срок службы, .межремонтные иробеги машин и оборудования, в том числе и подвижного состава железных дорог.

Настоящее изобретение относится к буксам с иодшинниками качения с нагрузкоГ; на буксу, распределенной более чем на два тела качения, i имеет целью повысить срок службы и грузоподъемность подшипников качения. С этой целью посадочное место для подшипника вьпюлнено, согласно изобретению, с такой кривизной, чтобы после посадки подшипника между опорной иовер.хностью невращающетося кольца подшипника и сопрягаемым с ним посадочным .местом обра;н).;1.ся к з.)не наибольшего нагружения зазор серповидно формы, исчезаюи;пй при нагружении буксы. В результате нагрузка .между телами качения рас ределяется более равномерно, что обеспечивает повышение срока слу/кбы 1мдШИПН1 КОВ.

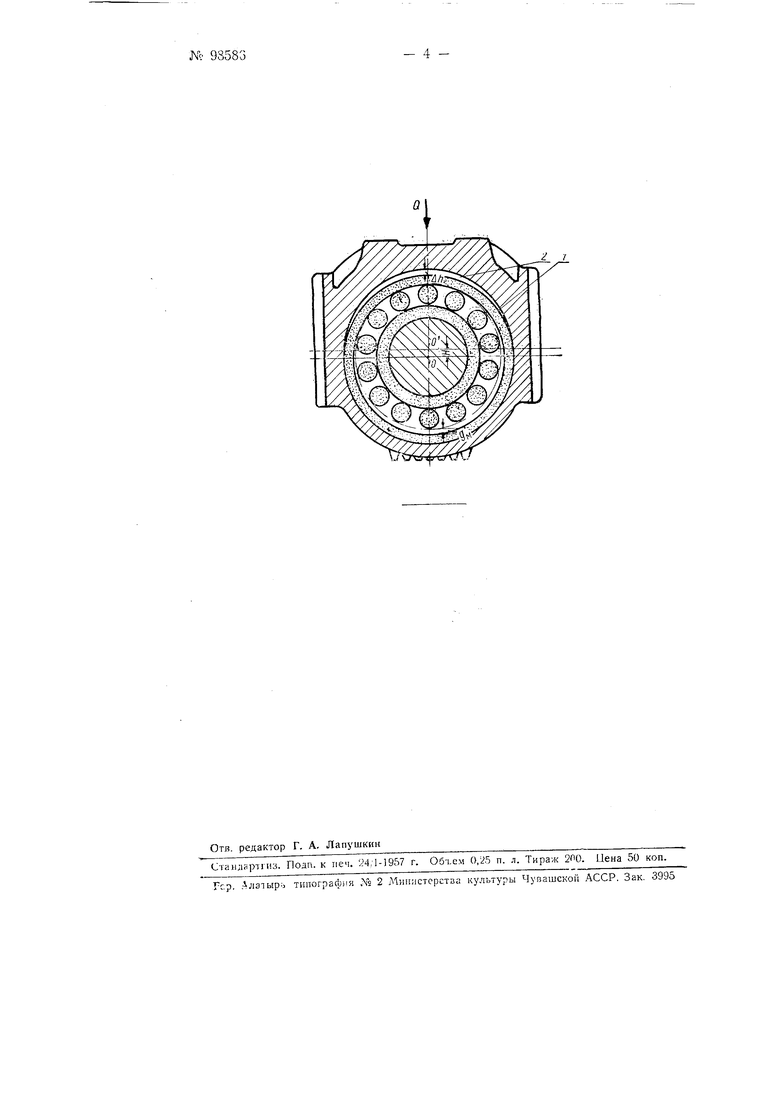

На чертеже схематически изображена предлагаемая букса с ио.лшипниками качения.

Скорость и .характер нарастания усталостны.х явлений в поверхностном слое рабочих элементов иодшинника качения зависит главным образом от величины конгактны.х напряжений, возникаю1ци.х в зоне контакта тел качения с дорожками качения и являющихся функцие нагрузки, испытываемой данным телом качения.

Многочисленными эксиериментальными исследованиями и нракическими наблюдениями эксилуаации подшипников станов.1ена следуюп1,ая зависимость .между величиной контактных напряжений .долговечностью нодипшника:

U i

где U -количество циклов до наступления усталостного повреждении; а --контакгное напряжение; S -показатель степени; равен 6,67 для подшипников с линейным контактом и 10 для подшинников с точечным контактом.

Поэтому, уменьшив величину контактного напряжения, можно резко повысить срок службы иодшипников. Ес.чи бы уда.юсь уменьшить контактные напряжения, папример, в 2 раза, то при aiOM получили бы увеличение долговечности для подшипников с линейным контактом более, чем в 100 раз, а с точечным контакгом-в раза.

Следовательно, наиболее эффективным способом увеличения срока службы подшипников качения является снижение величины контактных напряжений.

В сугцествующих буксах нагрузка между телами качения подшипника распределяется довольно неравномерно. Нагрузка PQ, приходящаяся на центральное тело качения, может быть найдена ориентировочно по формулам: 4,6Q

РО--для подшипников с линейным контактом;

5Q

Яо

для подшипников с точечным контактом;

где Q-нагрузка на подшипник; Z -число тел качения в подшипнике.

При таком распределении в подшипнике, например с , нагрузка на одно центральное тело качения составит 50°/о от всей нагрузки Q на подшипник с точечным контактом и 46/о-с линейным контактом, в то время как в зоне нагружения находятся 5 тел качения.

В буксах железнодорожного подвижного состава имеет место наличие довольно большого радиального зазора д„ в подшипниках

(70-:-120 п:)сле монтажа) и посадочного зазора (до 135 мк, что приводит к eiue большей перавчомерносги в распределении нагрузкм. Соответственно и контактные деформации различны дли отдельных тел качении в контакте с дорожками качения.

В иредлагаемой буксе в зоне нагружепия делается выемка, т. е. изменяется кривизна поверхности посадочного места с таким расчетом, чтобы наружное кольцо / подшипника мог.то п()огибагься на необходимую величину, а контактные деформации, а значит, и пагрузка на отдельные тела каченич была бы более равномерной. При этом часть контактной деформации за.меняется упругим ирогиоом наружного кольца.

При установке в таком корпусе подшипника между опорной поверхностью наружного кольца / подшипника и сопрягаемым с ним посадочным местом образуется в зоне наибольшего нагружения зазор 2 серповидной формы. По мере нагружения подшипника зазор 2 уменьшается и при достижении определенной нагрузки, выраженной в процентах от рабочей нагрузки Q, полностью исчезает. Величина зазора Ah, точнее кривизна поверхности посадочного места, зависит от наличия посадочного зазора, радиального зазора в подшипнике, величины преимушественной нагрузки на подшипник и жесткости сопрягаемых деталей.

Поверхность посадочного места с измененной кривизной может быть выполнена с достаточной для практических целей точностью, например путем смепд,ения (на величины Н) после обычной шлифовки центра О корпуса в точку О и дополнительной шлифовкой его в зоне нагружения меньшим радиусом, чем радиус поверхности посадочного места кольца подшипника.

Изменение кривизны поверхности посадочного места может выполняться и в других узлах машин и оборудования, где имеет место

нодооное нагружение подшипников, т. е. постоянное или с некоторыми отклонениями направление вектора основной нагрузки, прич&м, в случае, когда наружное кольцо подшипника вращается, а внутреннее закрепляется на невраш,аюш,ейся шейке оси, например в вагонетках или в другом оборудовании и машинах, изменение кривизны поверхности посадочного места делают па самой шейке оси, т. е. на посадочном месте для неврашаюш,егося внутреннего кольца подшипника.

Проведенные в Государственном научно-исследовательском и экспериментальном институте подшипниковой промышленности испытания, по указанию заявителя, подтвердили правильность предложения заявителя: грузоподъемность испытанных подшипников повысилась в 1,7 раза, срок службы в среднем для партии подшипников - в 1,8 раза, а минимальный и гарантийный срок службы -более чем в 2,5 раза.

Предмет изобретения

Букса с подшипниками качения с нагрузкой на буксу, распределенной более чем на два тела качения, о т л и ч а ю пда я с я тем, что, с целью увеличения срока службы подшипников, посадочное место для подшипника выполнено с такой кривизной, чтобы после посадки подшипника между опорной поверхностью невращающегося кольца подшипника и сопрягаемым с ним посадочным местом образовался в зоне наибольшего пагружения зазор серповидной формы исчезающий при нагружении буксы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЦЕНКИ ПОВРЕЖДЕНИЯ ПОДШИПНИКОВ КАЧЕНИЯ, В ЧАСТНОСТИ, В ЭЛЕКТРИЧЕСКИХ МАШИНАХ, ПИТАЕМЫХ ЧЕРЕЗ ПРЕОБРАЗОВАТЕЛЬ ЧАСТОТЫ ПЕРЕМЕННОГО ТОКА | 2011 |

|

RU2563597C2 |

| СПОСОБ ВЫРАВНИВАНИЯ НАГРУЗКИ МЕЖДУ ТЕЛАМИ КАЧЕНИЯ ПОДШИПНИКА | 2000 |

|

RU2188971C2 |

| Шариковый радиальный многоконтактный подшипник качения | 1989 |

|

SU1831599A3 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВОГО УЗЛА | 2008 |

|

RU2386870C1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВОГО УЗЛА, ИМЕЮЩЕГО ХОТЯ БЫ ОДНУ ЛОКАЛЬНУЮ ЗОНУ НАГРУЖЕНИЯ ПЕРЕМЕННОЙ ЖЕСТКОСТИ | 2012 |

|

RU2536560C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 2004 |

|

RU2278999C1 |

| Ролик радиального подшипника | 2020 |

|

RU2737767C1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВОГО УЗЛА ПРИ ИЗМЕНЕНИИ НАПРАВЛЕНИЯ ВЕКТОРА НАГРУЗКИ | 2010 |

|

RU2464459C2 |

| ПОДШИПНИК РОЛИКОВЫЙ РАДИАЛЬНЫЙ И СПОСОБ ЕГО МОНТАЖА В ПОДШИПНИКОВОМ УЗЛЕ | 2012 |

|

RU2489616C1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА | 1997 |

|

RU2121957C1 |

Авторы

Даты

1954-01-01—Публикация

1952-03-11—Подача