Предлагаемое изобретение относится к области машиностроения и может использоваться в конструкциях машин, механизмов и, в частности, в подшипниковых узлах (ПУ).

Основная проблема, с которой сталкиваются при эксплуатации подшипников качения (ПК), является их небольшой срок службы из-за очень большой неравномерности распределения нагрузки между телами качения, а основная причина потери работоспособности ПК - усталостное разрушение его деталей. Известно, что нагрузка между телами качения в обычных ПК распределена очень неравномерно (см., например, книгу: Решетов Д.И. Детали машин. М.: Машиностроение, 1974, с.504-505). Основная нагрузка приходится на центральный ролик, а остальные ролики получают незначительное нагружение. Поэтому необходимо исправить этот недостаток путем перераспределения нагрузки между телами качения по оптимальному закону.

Известен ПУ, в котором для улучшения распределения нагрузки между телами качения на некоторой части посадочной поверхности в пределах зоны нагружения формируют микрорельеф (патент RU 218897, кл. F16C 35/00, F16C 35/067, 2000 г.). Недостатки данного способа:

1) сложность изготовления рельефа;

2) отсутствует методика и точные параметры микрорельефа;

3) в данном способе не говорится о том, как должна распределяться нагрузка между телами качения;

4) в деталях ПК возникает пониженная усталостная прочность из-за повышенной концентрации напряжений, вызванной микрорельефом;

5) невозможность изменения углового положения зоны микрорельефа при изменении направления внешней нагрузки, например, в редукторе при реверсировании вращения валов.

Наиболее близким к предлагаемому решению, принятому за прототип, является способ выравнивания нагрузки, при котором, по меньшей мере, одно из колец подшипника снабжено средством разгрузки тел качения от рабочей нагрузки в виде локального изменения кривизны посадочной поверхности кольца (патент RU 1771253, кл. F16C 35/04, 1989).

Недостатками данного способа являются:

1) образование местного, а не циркуляционного режима нагружения (как в обычном подшипнике) из-за того, что наружное кольцо ПК устанавливается с натягом в корпусе ПУ и не вращается, что приводит к значительному увеличению числа циклов нагружения местной зоны контакта и соответственно к уменьшению долговечности ПК;

2) невозможность поворота зоны локального изменения кривизны посадочной поверхности кольца при изменении направления внешней нагрузки, что приводит к снижению долговечности ПК;

3) значительное уменьшение прочности тонких колец ПК вследствие удаления из них металла (снятия слоя материала) для изготовления локальной зоны;

4) отсутствует методика определения размеров и способ изготовления кольца;

5) нет данных об оптимизации распределения нагрузки на тела качения.

Задача увеличения долговечности ПУ решена в устройстве на основе патента RU 2386870 С1 (опубликовано: 20.04.2010, Бюл. №11) за счет достижения оптимального распределения нагрузки между телами качения путем установки кольца, имеющего локальную зону переменной жесткости и установленного с зазором с наружным кольцом подшипника и натягом с корпусом. Кольцо можно поворачивать, а затем фиксировать в корпусе таким образом, чтобы плоскость минимальной жесткости локальной зоны совпала с вектором радиальной нагрузки, действующей на подшипник качения, а форма локальной зоны задавала нужный закон распределения нагрузки между телами качения для повышения долговечности подшипника.

Предлагаемым изобретением решается задача увеличения долговечности ПУ за счет создания оптимального распределения нагрузки между телами качения в ПК.

Для увеличения долговечности подшипников нужно найти оптимальное распределение усилий, действующих на тела качения (см., например, Лукин И.П., Шемякин Э.В., Костина Ю.В. Расчет оптимального распределения нагрузки между телами качения подшипника: Межвузовский сборник научных трудов / СПбГТУРП. - СПб., 2010. - С.35-38). Опыты и расчеты показывают, что закон распределения нагрузки на тела качения можно представить в виде параболы и описать его уравнением:

где а, n, c - коэффициенты уравнения; Q - нагрузка на тело качения;

φ - угловое смещение центра тела качения.

Данные коэффициенты рассчитываются из условия получения максимальной долговечности подшипника при усталостных разрушениях, например, определяются расчетом такие значения a, n, c, при которых достигается максимальное число оборотов внутреннего кольца при выполнении условия (2). Для расчета коэффициентов a, n, c была составлена программа на языке Turbobasic. В программе методом спирального координатного спуска вычисляются коэффициенты a, n, c, при которых выполняется условие:

где Ni - число циклов при напряжении σi,

NLi - долговечность подшипника (число циклов до появления усталостного разрушения) при напряжении σi.

Так как максимальная нагрузка, на самый нагруженный ролик или шарик достигает половины и более от всей внешней радиальной нагрузки на подшипник (это приводит к резкому снижению времени работы подшипника), предлагается исправить этот недостаток, зная оптимальный закон распределения нагрузки между телами качения (см., например, статья Чижик Н.А., Шемякин Э.В., Костина Ю.В. Новая конструкция подшипникового узла качения. Межвузовский сборник научных трудов / СПбГТУРП. - СПб., 2008. - С.55-58). Для этого необходимо установить профилированное кольцо переменной жесткости, имеющее зазор с наружным кольцом подшипника и натяг с его корпусом. Переменная жесткость профилированного кольца достигается путем незначительного уменьшения толщины кольца (несколько десятков микрон) в локальной зоне по заданному закону в пределах действия внешней радиальной нагрузки. Профиль кольца с внешним радиусом RO образуется путем обточки и шлифования его по двум дугам окружностей с радиусами R1, R2; с центрами в точках O1, O2 и эксцентриситетами е1, е2 соответственно. Для определения этих размеров предлагается рассчитать реальный подшипниковый узел методом конечных элементов и найти эти параметры при условии, что закон распределения нагрузки между телами качения был бы оптимальным. Только методом конечных элементов можно рассчитать сложную сборку. На рис.1 показано профилированное кольцо переменной жесткости.

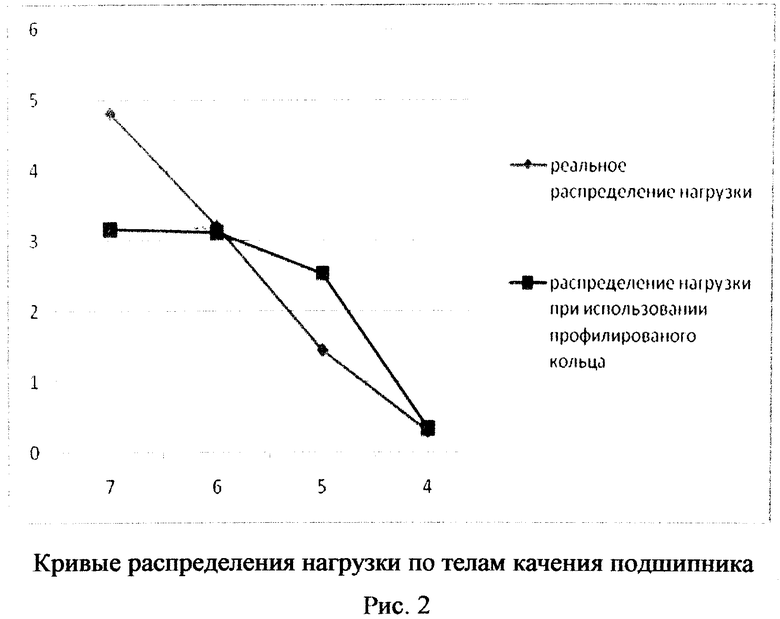

На рис.2 представлены две кривые распределения нагрузки по телам качения подшипника: а) при отсутствии профилированного кольца (реальное распределение нагрузки), б) при установке профилированного кольца между наружным кольцом и корпусом подшипника (распределение нагрузки при использовании профилированного кольца). На оси ординат отложена нагрузка в кН, на оси абсцисс - номер шарика. При этом долговечность подшипника увеличивается в 2 раза.

На заключительном этапе удаляется путем обтачивания и (или) шлифования металл с внутренней поверхности корпуса подшипника или с наружной поверхности внешнего кольца подшипника, или с наружной, или с внутренней поверхности профилированного кольца, вставленного между корпусом и наружным кольцом подшипника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВОГО УЗЛА ПРИ ИЗМЕНЕНИИ НАПРАВЛЕНИЯ ВЕКТОРА НАГРУЗКИ | 2010 |

|

RU2464459C2 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВОГО УЗЛА | 2008 |

|

RU2386870C1 |

| СПОСОБ ВЫРАВНИВАНИЯ НАГРУЗКИ МЕЖДУ ТЕЛАМИ КАЧЕНИЯ ПОДШИПНИКА | 2000 |

|

RU2188971C2 |

| МНОГОСТУПЕНЧАТАЯ ОПОРА КАЧЕНИЯ | 2007 |

|

RU2360156C2 |

| ПОДШИПНИК РОЛИКОВЫЙ РАДИАЛЬНЫЙ И СПОСОБ ЕГО МОНТАЖА В ПОДШИПНИКОВОМ УЗЛЕ | 2012 |

|

RU2489616C1 |

| Шариковый подшипник шарошки бурового инструмента | 2020 |

|

RU2750892C1 |

| БУКСОВЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ КОЛЕС ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2016 |

|

RU2649106C2 |

| Способ сборки подшипника качения | 2016 |

|

RU2627258C1 |

| БУКСА С ЦИЛИНДРИЧЕСКИМ РОЛИКОПОДШИПНИКОМ | 2014 |

|

RU2564797C1 |

| КОМБИНИРОВАННАЯ ГИБРИДНАЯ ОПОРА | 2007 |

|

RU2346192C1 |

Изобретение относится к области машиностроения и может использоваться в конструкциях машин, механизмов и, в частности, в подшипниковых узлах. Способ повышения долговечности подшипникового узла, имеющего хотя бы одну локальную зону нагружения переменной жесткости, содержащего цапфу вала, корпус и подшипник качения, заключается в том, что формирование этих зон производят в следующей последовательности: сначала в зависимости от типа-размера подшипника и действующей на него внешней нагрузки рассчитывают оптимальное распределение нагрузки между телами качения, для достижения максимальной долговечности; затем методом конечных элементов рассчитывают весь подшипниковый узел с целью определения формы и размеров зоны нагружения, ограниченной двумя дугами окружностей соответствующих радиусов и эксцентриситетов, обеспечивающей оптимальное распределение нагрузки; потом удаляют путем обтачивания и (или) шлифования металл с внутренней поверхности корпуса подшипника или с наружной поверхности внешнего кольца подшипника, или с наружной, или с внутренней поверхности кольца переменной жесткости, вставленного между корпусом и наружным кольцом подшипника. Технический результат: увеличение долговечности подшипникового узла за счет создания оптимального распределения нагрузки между телами качения в подшипниковом узле. 2 ил.

Способ повышения долговечности подшипникового узла, имеющего хотя бы одну локальную зону нагружения переменной жесткости, содержащего цапфу вала, корпус и подшипник качения, отличающийся тем, что формирование этих зон производят в следующей последовательности:

сначала в зависимости от типа-размера подшипника и действующей на него внешней нагрузки рассчитывают оптимальное распределение нагрузки между телами качения, для достижения максимальной долговечности;

затем методом конечных элементов рассчитывают весь подшипниковый узел с целью определения формы и размеров зоны нагружения, ограниченной двумя дугами окружностей соответствующих радиусов и эксцентриситетов, обеспечивающей оптимальное распределение нагрузки;

потом удаляют путем обтачивания и (или) шлифования металл с внутренней поверхности корпуса подшипника или с наружной поверхности внешнего кольца подшипника, или с наружной, или с внутренней поверхности кольца переменной жесткости, вставленного между корпусом и наружным кольцом подшипника.

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВОГО УЗЛА | 2008 |

|

RU2386870C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 1989 |

|

RU1771253C |

| ПОДШИПНИК КАЧЕНИЯ | 1996 |

|

RU2128298C1 |

| ПОДШИПНИК КАЧЕНИЯ | 2005 |

|

RU2303718C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 2004 |

|

RU2278999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО ПОДШИПНИКА | 2002 |

|

RU2229041C1 |

| GB 1334869 A, 24.10.1973 | |||

Авторы

Даты

2014-12-27—Публикация

2012-05-25—Подача