Изобретение относится к нефтегазодобывающей промышленности, в частности к технике для испытания и обработки пласта после крепления скважины обсадной колонной.

Известен якорь, содержащий конус, заклинивающие плашки, фиксатор плашек в виде пружинной цанги, шток, жестко соединенный с конусом, фрикцион, подвижно установленный на штоке, внутри которого

установлены башмаки, прижатые к стенке скважины, фрикцион жестко связан с корпусом замка.

Недостатком этого якоря является пониженная надежность работы, обусловленная жестким соединением фрикциона с корпусом замка и жесткой связью штока с конусом.

Наиболее близок к предлагаемому па- кер с удерживающим устройством Pressure Assist Retrievable RTTS Paker, содержащий гидравлическое удерживающее устройство, уплотнительные элементы, механические плашки, расклинивающий конус, шток, корпус, тормозной фонарь с пружинами и замком.

Недостатком известного пакера с удерживающим устройством является низкая надежность уплотнительных элементов, через которые передается вся сжимающая на- грузка на расклинивающий конус и механические плашки.

В результате возможны случаи перегру- жения уплотнительных элементов, которые выходят из-строя, и одновременно недогружена сжимающей осевой нагрузкой расклинивающего конуса для зацепления механических плашек со стенкой обсадной колонны. Это приводит к негерметичности пакеровки, т.е. негерметичности изоляции испытываемого пласта.

Цель изобретения - повышение надежности за счет жесткой фиксации пакера в колонне обсадных труб.

Поставленная цель достигается тем, что пакер, включающий гидравлический удерживающий узел, полый шток с направляющим фиксатором, уплотнительные элементы, установленные на полом штоке, распирающий конус с внутренней цилиндрической проточкой, телескопически установленный на полом штоке с возможностью взаимодействия торцовой поверхностью с уплотнительными элементами, корпус с заклинивающими механическими плашками, размещенный на полом штоке, концентрич- но установленный на полом штоке тормозной колодочный узел, соединенный с корпусом, и замковый механизм, содержащий цангу с радиальными выступами, установленную с возможностью их взаимодействия с ответными поверхностями полого штока, снабжен подпружиненной относительно корпуса гильзой с зубьями на нижнем торце и Г-образным пазом на боковой поверхности, а свободный конец направляющего фиксатора размещен в последнем, причем цанга жестко соединена с корпусом, выполнена с зубьями на верхнем торце и установлена с возможностью

взаимодействия с ответными зубьями гильзы.

Существенными отличиями предлагаемого пакера являются форма выполнения

деталей - гильза имеет форму втулки с Г-образным пазом на боковой поверхности, а в нижней части снабжена зубьями, цанга имеет лепестки, в верхнем торце которых расположены зубья и радиальные выступы, а

0 также наличие связи между деталями - нижняя часть тормозного устройства, в корпусе которого расположена гильза с Г-образным пазом в боковой поверхности, в котором расположен направляющий фиксатор што5 ка, подпружиненный пружиной, находится в принудительном зацеплении с зубьями на верхнем торце цанги, жестко соединенной с корпусом тормозного устройства, и, в свою очередь, все детали свободно располо0 жены в этом корпусе.

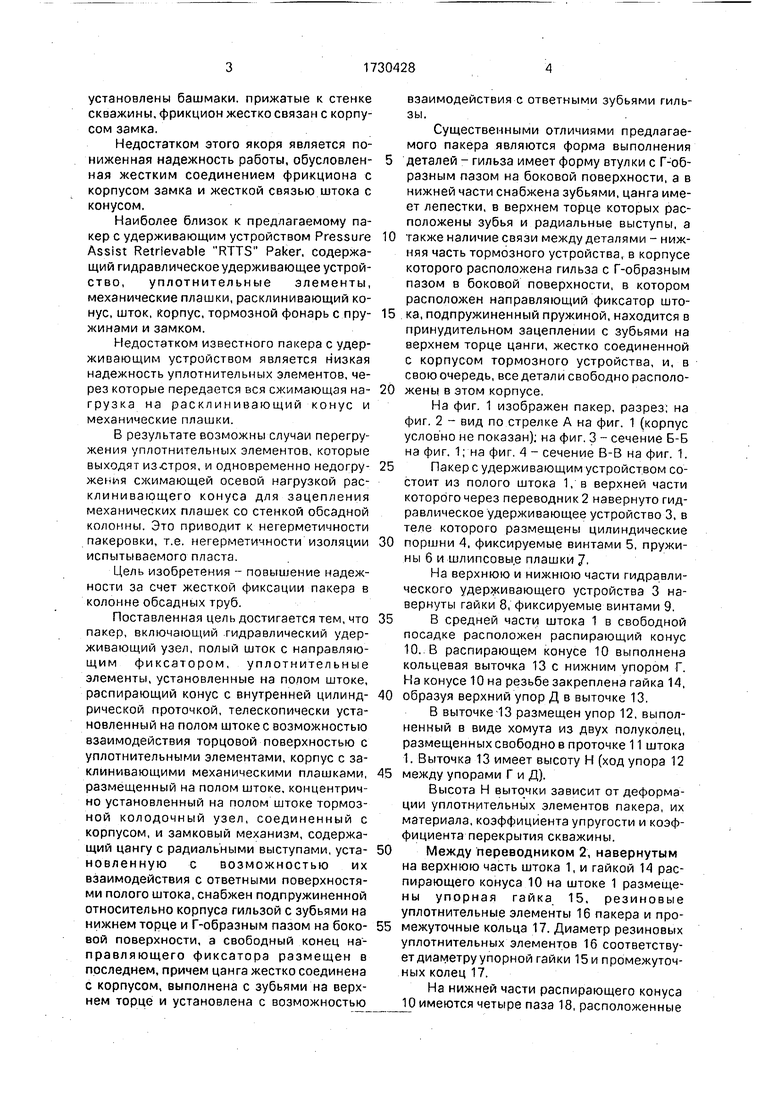

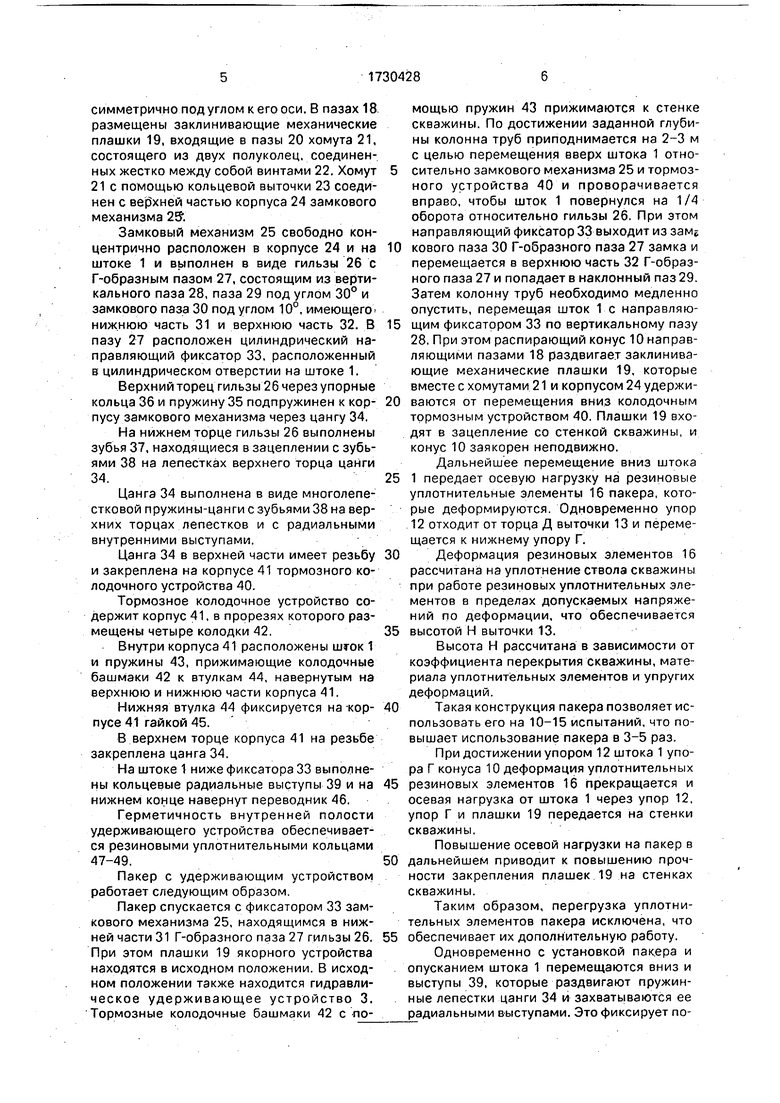

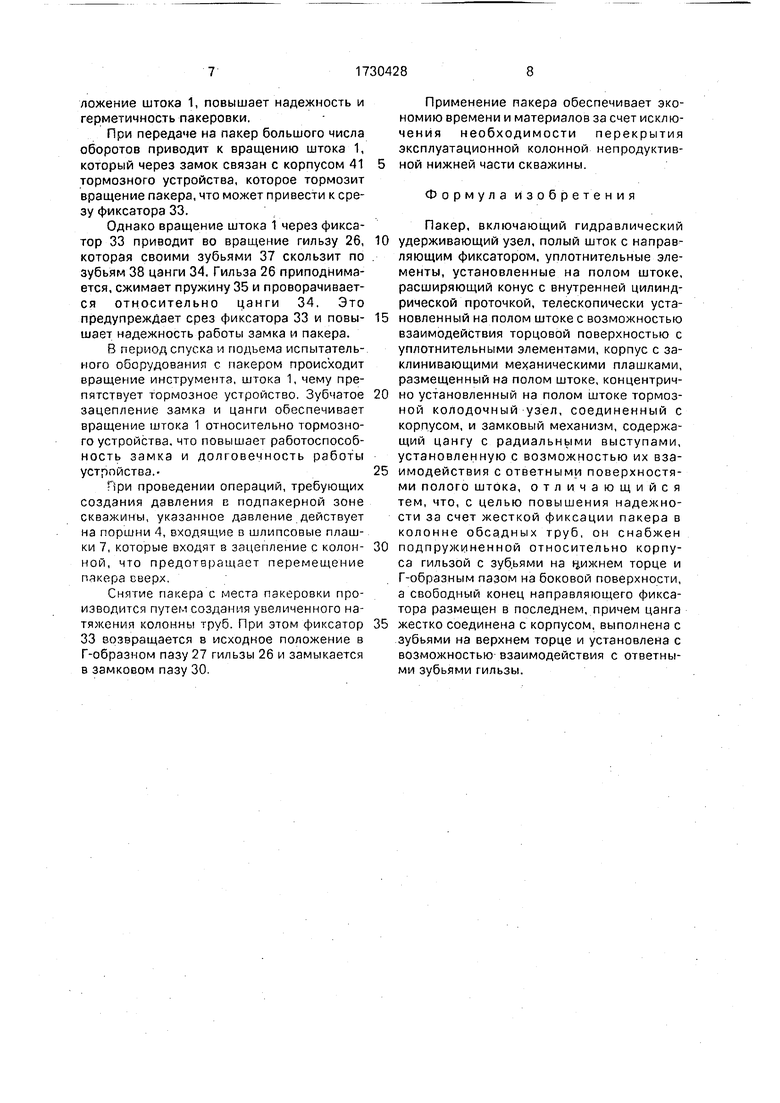

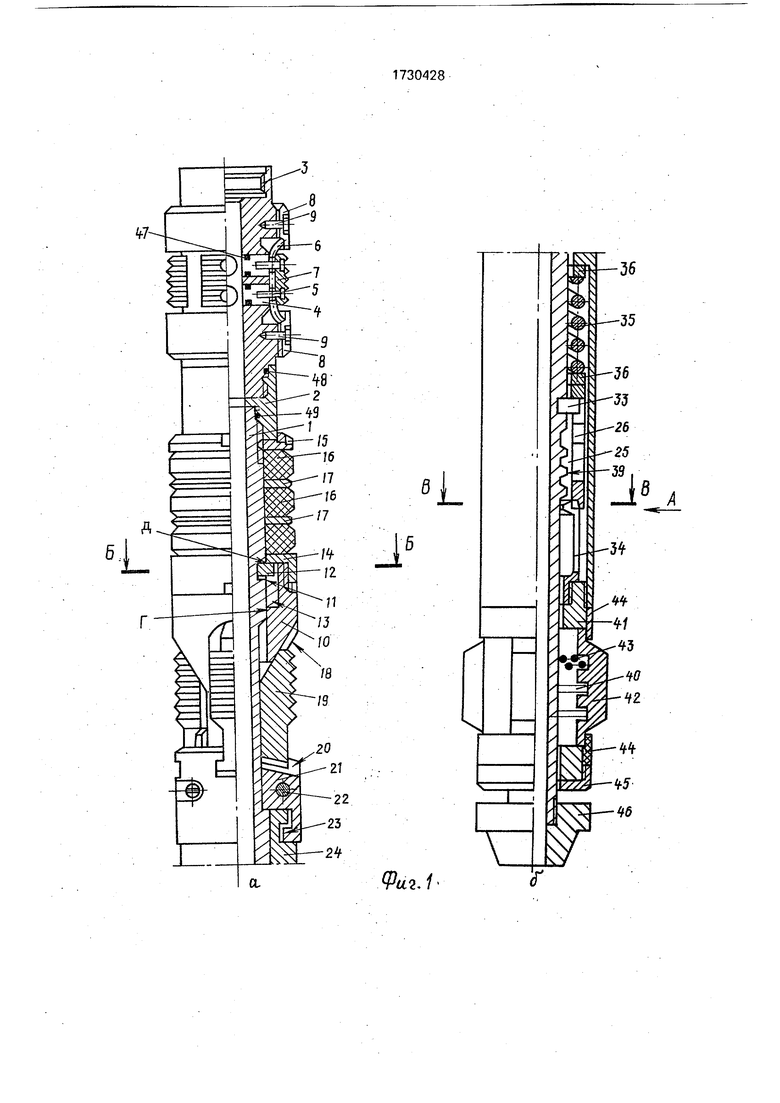

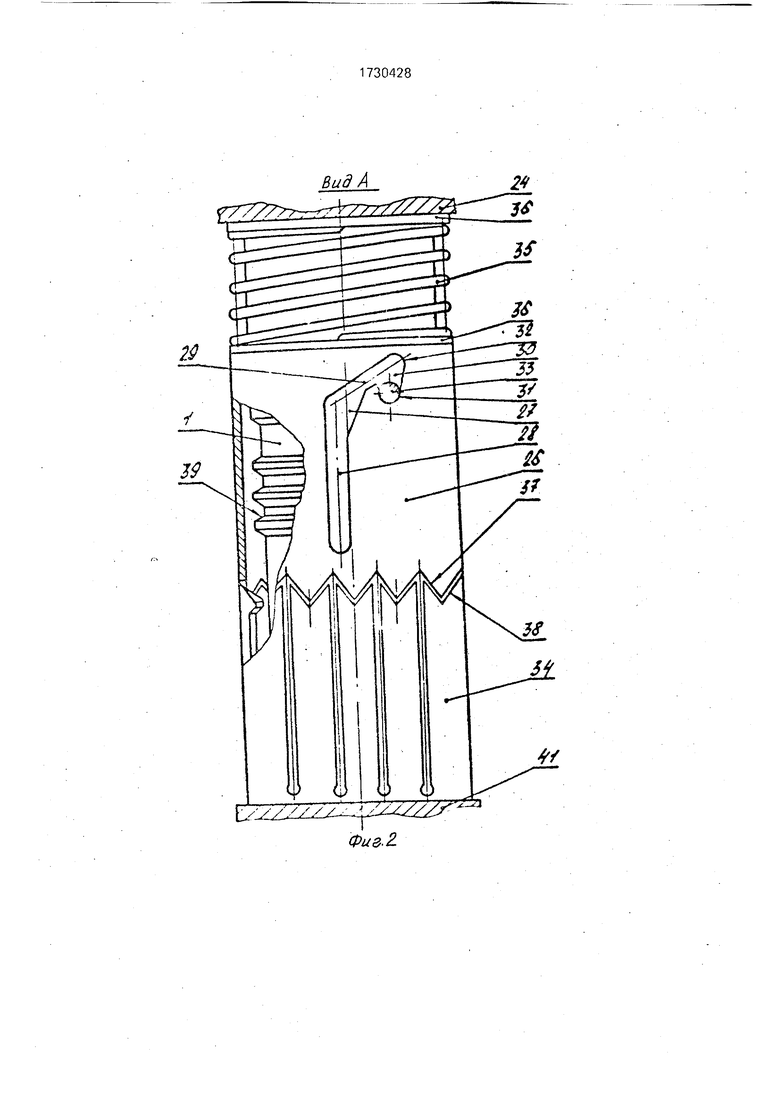

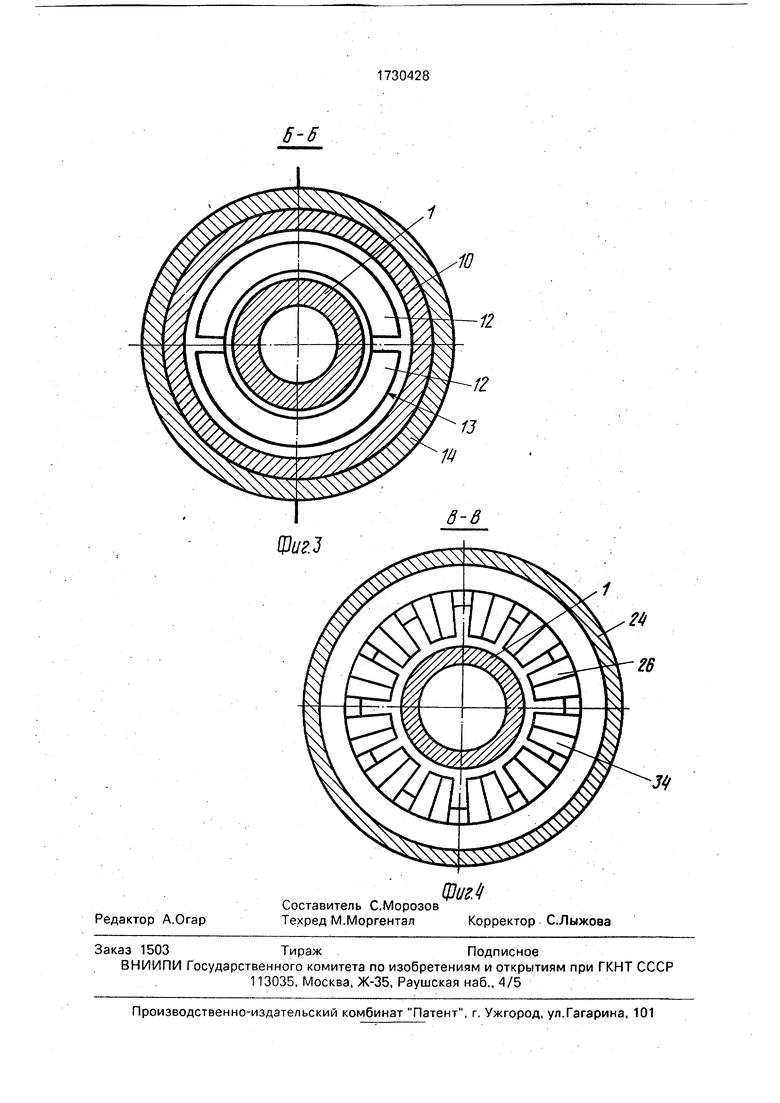

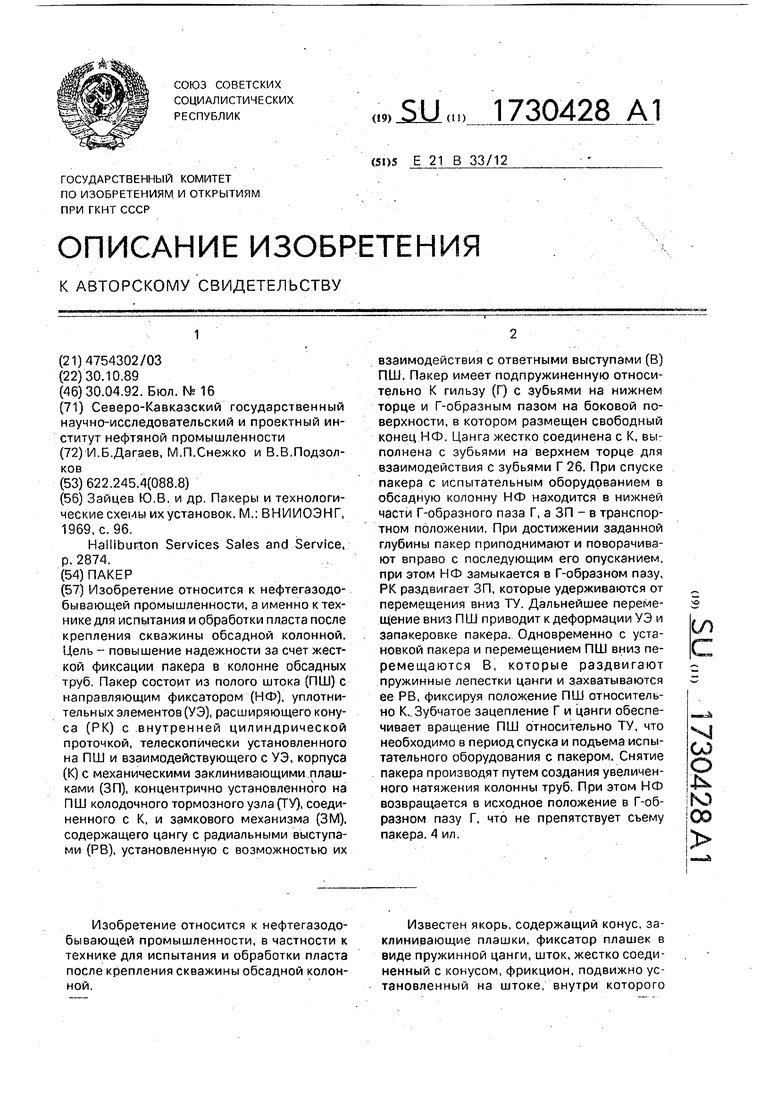

На фиг. 1 изображен пакер, разрез; на фиг. 2 - вид по стрелке А на фиг. 1 (корпус условно не показан); на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1.

5Пакер с удерживающим устройством состоит из полого штока 1, в верхней части которого через переводник 2 навернуто гидравлическое удерживающее устройство 3, в теле которого размещены цилиндические

0 поршни 4, фиксируемые винтами 5, пружины 6 и шлипсовы.е плашки 7.

На верхнюю и нижнюю части гидравлического удерживающего устройства 3 навернуты гайки 8, фиксируемые винтами 9.

5В средней части штока 1 в свободной

посадке расположен распирающий конус 10. В распирающем конусе 10 выполнена кольцевая выточка 13 с нижним упором Г. На конусе 10 на резьбе закреплена гайка 14,

0 образуя верхний упор Д в выточке 13.

В выточке 13 размещен упор 12, выполненный в виде хомута из двух полуколец, размещенных свободно в проточке 11 штока 1. Выточка 13 имеет высоту Н (ход упора 12

5 между упорами Г и Д).

Высота Н выточки зависит от деформации уплотнительных элементов пакера, их материала, коэффициента упругости и коэффициента перекрытия скважины.

0 Между переводником 2, навернутым на верхнюю часть штока 1, и гайкой 14 распирающего конуса 10 на штоке 1 размещены упорная гайка 15, резиновые уплотнительные элементы 16 пакера и про5 межуточные кольца 17. Диаметр резиновых уплотнительных элементов 16 соответствует диаметру упорной гайки 15 и промежуточных колец 17.

На нижней части распирающего конуса 10 имеются четыре паза 18, расположенные

симметрично под углом к его оси. В пазах 18 размещены заклинивающие механические плашки 19, входящие в пазы 20 хомута 21, состоящего из двух полуколец, соединенных жестко между собой винтами 22. Хомут 21 с помощью кольцевой выточки 23 соединен с верхней частью корпуса 24 замкового механизма 23.

Замковый механизм 25 свободно кон- центрично расположен в корпусе 24 и на штоке 1 и выполнен в виде гильзы 26 с Г-образным пазом 27, состоящим из вертикального паза 28, паза 29 под углом 30° и замкового паза 30 под углом 10°, имеющего нижнюю часть 31 и верхнюю часть 32. В пазу 27 расположен цилиндрический направляющий фиксатор 33, расположенный в цилиндрическом отверстии на штоке 1.

Верхний торец гильзы 26 через упорные кольца 36 и пружину 35 подпружинен к корпусу замкового механизма через цангу 34.

На нижнем торце гильзы 26 выполнены зубья 37, находящиеся в зацеплении с зубьями 38 на лепестках верхнего торца цанги 34.

Цанга 34 выполнена в виде многолепестковой пружины-цанги с зубьями 38 на верхних торцах лепестков и с радиальными внутренними выступами,

Цанга 34 в верхней части имеет резьбу и закреплена на корпусе 41 тормозного колодочного устройства 40.

Тормозное колодочное устройство содержит корпус 41, в прорезях которого размещены четыре колодки 42.

Внутри корпуса 41 расположены шток 1 и пружины 43, прижимающие колодочные башмаки 42 к втулкам 44, навернутым на верхнюю и нижнюю части корпуса 41.

Нижняя втулка 44 фиксируется на-корпусе 41 гайкой 45.

В верхнем торце корпуса 41 на резьбе закреплена цанга 34.

На штоке 1 ниже фиксатора 33 выполнены кольцевые радиальные выступы 39 и на нижнем конце навернут переводник 46.

Герметичность внутренней полости удерживающего устройства обеспечивается резиновыми уплотнительными кольцами 47-49.

Пакер с удерживающим устройством работает следующим образом.

Пакер спускается с фиксатором 33 замкового механизма 25, находящимся в нижней части 31 Г-образного паза 27 гильзы 26. При этом плашки 19 якорного устройства находятся в исходном положении. В исходном положении также находится гидравлическое удерживающее устройство 3. Тормозные колодочные башмаки 42 с помощью пружин 43 прижимаются к стенке скважины. По достижении заданной глубины колонна труб приподнимается на 2-3 м с целью перемещения вверх штока 1 отно- 5 сительно замкового механизма 25 и тормозного устройства 40 и проворачивается вправо, чтобы шток 1 повернулся на 1/4 оборота относительно гильзы 26. При этом направляющий фиксатор 33 выходит из замг 0 кового паза 30 Г-образного паза 27 замка и перемещается в верхнюю часть 32 Г-обраэ- ного паза 27 и попадает в наклонный паз 29. Затем колонну труб необходимо медленно опустить, перемещая шток 1 с направляю5 щим фиксатором 33 по вертикальному пазу 28. При этом распирающий конус 10 направляющими пазами 18 раздвигает заклинивающие механические плашки 19, которые вместе с хомутами 21 и корпусом 24 удержи0 ваются от перемещения вниз колодочным тормозным устройством 40. Плашки 19 входят в зацепление со стенкой скважины, и конус 10 заякорен неподвижно.

Дальнейшее перемещение вниз штока

5 1 передает осевую нагрузку на резиновые уплотнительные элементы 16 пакера, которые деформируются. Одновременно упор 12 отходит от торца Д выточки 13 и перемещается к нижнему упору Г.

0 Деформация резиновых элементов 16 рассчитана на уплотнение ствола скважины при работе резиновых уплотнительных элементов в пределах допускаемых напряжений по деформации, что обеспечивается

5 высотой Н выточки 13.

Высота Н рассчитана в зависимости от коэффициента перекрытия скважины, материала уплотнительных элементов и упругих деформаций.

0 Такая конструкция пакера позволяет использовать его на 10-15 испытаний, что повышает использование пакера в 3-5 раз.

При достижении упором 12 штока 1 упора Г конуса 10 деформация уплотнительных

5 резиновых элементов 16 прекращается и осевая нагрузка от штока 1 через упор 12, упор Г и плашки 19 передается на стенки скважины.

Повышение осевой нагрузки на пакер в

0 дальнейшем приводит к повышению прочности закрепления плашек 19 на стенках скважины.

Таким образом, перегрузка уплотнительных элементов пакера исключена, что

5 обеспечивает их дополнительную работу.

Одновременно с установкой пакера и опусканием штока 1 перемещаются вниз и выступы 39, которые раздвигают пружинные лепестки цанги 34 и захватываются ее радиальными выступами. Это фиксирует положение штока 1, повышает надежность и герметичность пакеровки.

При передаче на пакер большого числа оборотов приводит к вращению штока 1, который через замок связан с корпусом 41 тормозного устройства, которое тормозит вращение пакера, что может привести к срезу фиксатора 33.

Однако вращение штока 1 через фиксатор 33 приводит во вращение гильзу 26, которая своими зубьями 37 скользит по зубьям 38 цанги 34. Гильза 26 приподнимается, сжимает пружину 35 и проворачивается относительно цанги 34. Это предупреждает срез фиксатора 33 и повышает надежность работы замка и пакера.

В период спуска vi подъема испытательного оборудования с изкером происходит вращение инструмента, штока 1, чему препятствует тормозное устройство. Зубчатое зацепление замка и цанги обеспечивает вращение штока 1 относительно тормозного устройства, что повышает работоспособность замка и долговечность работы устройства.

При проведении операций, требующих создания давления в подпакерной зоне скважины, указанное давление действует на поршни 4, входящие в шлипсовые плашки 7, которые входят в зацепление с колонной, что предотвращает перемещение пякера сверх.

Снятие пакера с места пакеровки производится путем создания увеличенного натяжения колонны труб. При этом фиксатор 33 возвращается в исходное положение в Г-образном пазу 27 гильзы 26 и замыкается в замковом пазу 30.

Применение пакера обеспечивает экономию времени и материалов за счет исключения необходимости перекрытия эксплуатационной колонной непродуктив- ной нижней части скважины.

Формула изобретения

Пакер, включающий гидравлический

удерживающий узел, полый шток с направляющим фиксатором, уплотнительные элементы, установленные на полом штоке, расширяющий конус с внутренней цилиндрической проточкой, телескопически установленный на полом штоке с возможностью взаимодействия торцовой поверхностью с уплотнительными элементами, корпус с заклинивающими механическими плашками, размещенный на полом штоке, концентрично установленный на полом штоке тормозной колодочный узел, соединенный с корпусом, и замковый механизм, содержащий цангу с радиальными выступами, установленную с возможностью их взаимодействия с ответными поверхностями полого штока, отличающийся тем, что, с целью повышения надежности за счет жесткой фиксации пакера в колонне обсадных труб, он снабжен

подпружиненной относительно корпуса гильзой с зуб.ьями на нижнем торце и Г-образным пазом на боковой поверхности, а свободный конец направляющего фиксатора размещен в последнем, причем цанга

жестко соединена с корпусом, выполнена с зубьями на верхнем торце и установлена с возможностью взаимодействия с ответными зубьями гильзы.

Ј

ГО

U

ел

со

-vl

00

о

k ю со

OJ

«л

OJ

сг

00

:ь

Вид А

U TZZZZT ZZS Фиг. 2.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР ГИДРАВЛИЧЕСКИЙ ДВУСТОРОННЕГО ДЕЙСТВИЯ | 1998 |

|

RU2160356C2 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2294427C2 |

| ПАКЕР ТЕХНОЛОГИЧЕСКИЙ | 2011 |

|

RU2473781C1 |

| ОТКЛОНИТЕЛЬ | 2012 |

|

RU2502857C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР (ВАРИАНТЫ) | 2011 |

|

RU2490423C2 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2012 |

|

RU2507375C1 |

| ПАКЕР ОТЦЕПЛЯЮЩИЙСЯ ДВУХСТОРОННЕГО ДЕЙСТВИЯ С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 2002 |

|

RU2250351C2 |

| Пакер скважинный гидромеханический | 2020 |

|

RU2752804C1 |

| ТЕРМОСТОЙКИЙ ПАКЕР | 2002 |

|

RU2267003C2 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2005 |

|

RU2304694C2 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к технике для испытания и обработки пдаста после крепления скважины обсадной колонной. Цель - повышение надежности за счет жесткой фиксации пакера в колонне обсадных труб. Пакер состоит из полого штока (ПШ) с направляющим фиксатором (НФ), уплотни- тельных элементов(УЭ), расширяющего конуса (РК) с внутренней цилиндрической проточкой, телескопически установленного на ПШ и взаимодействующего с УЭ, корпуса (К) с механическими заклинивающими плашками (ЗП), концентрично установленного на ПШ колодочного тормозного узла (ТУ), соединенного с К, и замкового механизма (ЗМ), содержащего цангу с радиальными выступами (РВ), установленную с возможностью их взаимодействия с ответными выступами (В) ПШ. Пакер имеет подпружиненную относительно К гильзу (Г) с зубьями на нижнем торце и Г-образным пазом на боковой поверхности, в котором размещен свободный конец НФ. Цанга жестко соединена с К, выполнена с зубьями на верхнем торце для взаимодействия с зубьями Г 26. При спуске пакера с испытательным оборудованием в обсадную колонну НФ находится в нижней части Г-образного паза Г, а ЗП - в транспортном положении. При достижении заданной глубины пакер приподнимают и поворачивают вправо с последующим его опусканием, при этом НФ замыкается в Г-образном пазу, РК раздвигает ЗП, которые удерживаются от перемещения вниз ТУ. Дальнейшее перемещение вниз ПШ приводит к деформации УЭ и запакеровке пакера. Одновременно с установкой пакера и перемещением ПШ вниз перемещаются В, которые раздвигают пружинные лепестки цанги и захватываются ее РВ, фиксируя положение ПШ относительно К. Зубчатое зацепление Г и цанги обеспечивает вращение ПШ относительно ТУ, что необходимо в период спуска и подъема испытательного оборудования с пакером. Снятие пакера производят путем создания увеличенного натяжения колонны труб. При этом НФ возвращается в исходное положение в Г-образном пазу Г, что не препятствует сьему пакера.4 ил. (Л X СО ihO iOO

| Зайцев Ю.В | |||

| и др | |||

| Пакеры и технологические схемы их установок | |||

| М.: ВНИИОЭНГ, 1969, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Halliburton Services Sales and Service, p | |||

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ РАЗГРУЗКИ ЖЕЛ.-ДОР. ПЛАТФОРМ | 1925 |

|

SU2874A1 |

Авторы

Даты

1992-04-30—Публикация

1989-10-30—Подача