(54) СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазного инструмента | 1981 |

|

SU990423A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ БУРОВЫХ КОРОНОК | 2006 |

|

RU2314908C2 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА ДЛЯ БУРЕНИЯ С ПРОДУВКОЙ ВОЗДУХОМ | 1999 |

|

RU2167260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2023 |

|

RU2825806C1 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОАБРАЗИВНЫХ ЭЛЕМЕНТОВ | 1993 |

|

RU2042499C1 |

| АЛМАЗНО-ТВЕРДОСПЛАВНАЯ ПЛАСТИНА | 2012 |

|

RU2541241C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2014 |

|

RU2558734C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА, СОДЕРЖАЩЕГО АЛМАЗЫ | 2011 |

|

RU2484888C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2073590C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению ал.мазного абразивного инструмента, и может быть использовано, например, при изготовлении буровых коронок.

Известен способ изготовления алмазного инструмента из алмазной массы, содержащей зерна алмаза и наполнителя, скрепленные металлической связкой, и 3-15 об. % порошка графита, предварительно металлизированного Fe, Со, Ni. При изготовлении инструмента из алмазной массы алмазный порошок смешивают с порошком связки и наполнителя. Наполнитель данной алмазной массы включает порошок графита, предварительно металлизированный Fe, Со, Ni. Полученную массу формуют и спекают I.

Недостатком известного способа является низкая износостойкость инструмента.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления алмазного инструмента, вйлючающий формирование рабочего слоя инструмента путем послойного нанесения на зерна алмаза клеющего вещества, порошков наполнителя и металлической связки и последующее совместное

спекание рабочего слоя с корпусом инструмента.

Процесс изготовления а..1мазного инструмента проводят следуюн1им образом.

Поверхность. алмаз1И11х зерен смачивают клеющим веществом и тщательно перемешивают. К алмазным зернам, смоченным клеющим веществом, постепенно добавляют поpOHJOK наполнителя, например, никеля. При продолжающемся перемешивании (накатывании) алмазный ко.мок распадается на отдельные алмазные зерна, покрытые с,-к)ем металлического пороп1ка. Верхний наружн1)|й слой образуется порон1ком металлической связки, например железом, медью, данным 15 способом. Затем полученные гранулы снекают и одновременно закрепляют на корпусе 2.

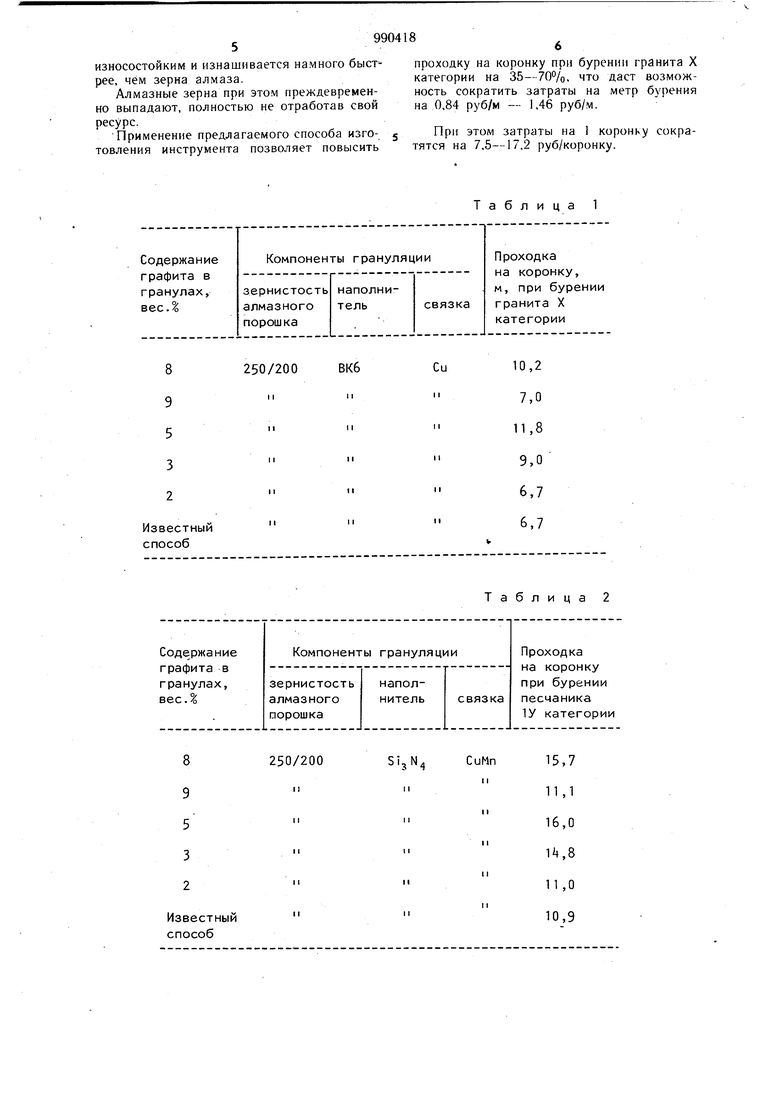

Недостатком известного способа яв.1яется низкая износостойкость инструмеп л вследствие того, что каждое алмачпсм ;u-pii) находите в жесткой металлмчсскпг обо/шч ке, что не обеспечивает амортизации при p.iботе алмазного зерна и вылывасг раскрошивание и его преждевременное р к руп1енио. Целью изобретения является повышение износостойкости алмазного инструмента. Для достижения цели согласно способу изготовления алмазного инструмента, включающему формирование рабочего слоя путем послойного нанесения на зерна алмаза клеющего вещества, порощков наполнителя и металлической связки и последующее совместное спекание рабочего слоя с корпусом инструмента, перед нанесением порошков наполнителя и металлической связки на зерна алмаза предварительно наносят слой порошка графита, в количестве 3-8% от веса алмазных зерен. Изготовление инструмента осуществляют следующим образом. Навеску алмазного порошка смачивают клеящим веществом. К алмазам, смоченным клеящим веществом, добавляют 25% расчетной навески порошка графита. Полученную массу тщательно перемещивают и получают алмазные зерна, покрытые слоем графитового порошка. Первичные гранулы помещают в гранулятор и заносят оставшуюся часть навески графитового порошка, смачивая гранулы суспензией (смесь спирта с глицерином, 5%-ны раствором каучука в бензине или любым другим смачивающим веществом). На полученные графитовые гранулы наносят слой нап(Ьлнителя. В качестве наполнителя могут быть использованы различные тугоплавкие материалы, например карбиды вольфрама, карбиды титана. При нанесении слоя наполнители графитовые гранулы также смачиваются суспензией. Полученные гранулы покрывают слоем металлической связки (в качестве связки могут 6bfTb использованы различные композиции на основе меди, олова, железа, никеля и других материалов). Грануляцию проводят до достижения гра нулами требуемого расчетного веса. Необходимое количество предварительно просушенных графитовых гранул засыпают в графитовую пресс-форму. В качестве приварочного слоя используют смесь материала наполнителя и связки. Устанавливают корпус. Производят спекание материала матрицы с одновременным закреплением на корпусе. Инструмент передают на механическую обработку. Пример Берут 1 г (5 карат) алмазного порошка марки АСС, зернистости 250/200. Навеску алмазного порошка смачивают клеящим веществом - эпоксидной смолой ЭД20 в количестве 0,01 г, что составляет 1/100 от веса алмазного, порошка. К алмазам, смоченным клеящим веществом, добавляют 25/о навески порошка графита - 0,02 г. Количество графитового порошка составляет от веса .гранулируемых алмазных зерен, т. е. 0,08 г. Полученную массу тщательно перемешивают. Первичные графитовые гранулы помещают в гранулятор и накатывают оставщуюся часть навески графитового порошка. При этом гранулы периодически смачиваются 5°/о-ным раствором каучука в бензине. На полученные графитовые гранулы, смоченные раствором олеиновой кислоты и вазелинового масла (1:2), наносят слой наполнителя. В качестве наполнителя используют карбид вольфрама. Полученные гранулы покрывают слоем металлической связки. При нанесении металлической связки на гранулы добавляют смачивающее вещество - 5°/о-ный раствор каучука в бензине). Гранулы подсушивают и засыпают в графитовую пресс-форму. В качестве приварочного слоя используют смесь наполнителя и металлической связки в соотношении 50:50 об. % - 11 г ВКб и 7 г медного порошка. Устанавливают корпус. Производят спекание матрицы с одновременным закреплением на корпусе при t 950°, времени спекания Т 15 мин и давлении Р 200 кг/см Согласно описанной технологии была изготовлена и испытана партия опытных коронок. Экспериментальные исследования изготовленного инструмента проводили в лабораторных условиях на специальном стенде, созданном на базе радиально-сверлильного станка 2А55. в процессе экспериментальных исследований в лабораторных условиях при бурении фиксировали осевую нагрузку (манометром); потребляемую мощность (ваттметром); проходку (лимбом, установленным на сверлильной головке станка с точностью до 1 мм); время бурения (секундомером). Коронка отрабатывалась до полного износа рабочего слоя. Данные отработки инструмента приведены в табл. 1 и 2. Как видно из табл. 1, использование графитового порошка повышает износостойкость инстру.мента (износостойкость определяли по величине проходки на коронку). Слой графитового порошка заполняет неровности на поверхности каждого алмазного зерна. При бурении твердых и очень твердых пород, когда возникают значительные силы трения и происходит интенсивное тепловыделение, слой графитового порошка, пропитанный связкой, сулижт смачивающим материалом для алмазных зерен и в качестве мягкой амортизации оболочки предохраняет зерна от скалывания и раскрошивания при ударах. Уменьшение содержания графита ниже 3% не дает возможности создать вокруг алмазных зерен защитной оболочки и не предохраняет зерна от температурного вюздействия и ударных нагрузок. Повышение содержания графита выше 8% не дает возможности равномерного и быстрого износа алмазных зерен, материал становится малоизносостойким и изнашивается намного быстрее, чём зерна алмаза. Алмазные зерна при этом преждевременно выпадают, полностью не отработав свой ресурс. Применение предлагаемого способа изготовления инструмента позволяет повысить

250/200

Таблица 1

Таблица 2

15,7

CuMn 11,1 16,0 lit,8 11 ,0 10,9 проходку на коронку при бурении гранита X категории на 35-/О, что даст возможность сократить затраты на метр бурения на 0,84 руб/м -- 1,46 руб/м. При этом затраты на 1 коронку сократятся на 7,5-17,2 руб/коронку.

„990418

/о

Формула изобретенияперед нанесением порошков наполнителя и Способ изготовления алмазного инстру-варительно наносят слой порошка графита, мента, включающий формирование рабочегов количестве 3-8% от веса алмазных зерен, слоя путем послойного нанесения на зернаИсточники информации, алмаза клеящего вещества, порошков на-s принятые во внимание при экспертизе полнителя и металлической связки, и после-1. Авторско свидетельство СССР дующее совместное спекание рабочего слоя№ 228557, кл. В 24 D 3/06, 1966. с корпусом инструмента, отличающийся тем,2. Авторское свидетельство СССР что, с целью повышения износостойкости,№ 132970, кл. В 24-D 3/06, 1960.

металлической связки на зерна алмаза пред

Авторы

Даты

1983-01-23—Публикация

1981-09-23—Подача