Изобретение относится к строитель ным материалам и может быть использовано при изготовлении гранулирован ного заполнителя легких бетонов, теп лоизоляционных материалов и т.д. Известен способ изготовления легк го заполнителя, включающий приготовление смеси из жидкого стекла с добавками, термическую обработку смеси при 100-150С, охлаждение, последующую грануляцию смеси дроблением, рассев по фракциям, н -вспучивание полученных гранул l . Недостатком материала, полученного указанным способом, является его сравнительно низкая прочность. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ проЧ изводства легкого заполнителя, включающий введение золы ГРЭС и кремнефтористого натрия в жидкое стекло с одновременной тепловой обработкой -полученной смеси при 100-150С, ох.лаждение смеси до 30-4О С, дробление ее на гранулы, рассев по фракциям и последующее вспучивание гранул термоударом при ЗЗО-ЗОО С в течение 5-10 14ИН 2. ;Однако для гранул легкого заполнителя, изготовленных известным способом, характерна недостаточно высокая прочность, достигающая 5575 кгс/см. Цель изобретения - повыиение прочности гранул заполнителя. Поставленная цель достигается тем, что по способу изготовления легкого заполнителя, включающему введение кремнеземсодержащего компонента в жидкое стекло с .одновременной тепловой обработкой полученной смеси, ее грануляцией и последующим вспучиванием гранул термоударом, в жидкое стекло в качестве кремнеземсодержащего компонента вводят молотый перлит в количестве 0,9-1,15 вес.ч. на 1 вес.ч. жидкого стекла и воду до получения смеси влажностью 120250%, тепловую обработку смеси осуществляют кипячением в течение 1-2 ч с последующей сушкой при 100-150С до влажности 20-35%, а вспучивание гранул производят при 220-240С. Технология получения гранул заполнителя состоит в следутощем.. Перлит вводят в количестве 0,91,15 вес.ч. на 1 вес.ч. жидкости

стекла и воду в количестве, необходимом для получения смеси влажностью 120-250%.

Далее смесь нагревают до 100120°С.и кипятят (можно с перемешиванием в течение 1-2 ч).

Кипячение смеси в указанном режиме позволяет не только гомогенизировать ее, но и способствовать образованию малорастворимых гидроалюмосиликатов.

После кипячения уменьшают влажность смеси до 20-35% за счет сушки при 100-150°С. При этом смесь становитсй пластичной. Выгруженную смесь раскатывают в пласт требуемой толщины и проводят грануляцию пластичной массы нарезкой на кубические или прямоугольные частицы требуемого размера, что позволяет исключить операцию рассеивания сырцовых гранул на фракции и получить при термоударе при 220-240°С сферические гранулы требуемого размера.

Вспученные гранулы, изготовленные предлагаемым способом имеют плотную газонепроницаемую оболочку и внутри заполнены пористой стекловидной массой.

Пример. Готовят смесь жидкого стекла с добавкой молотого перли.та и воды с влажностью 120-250%. Далее смесь кипятят в течение 1-2 ч в герметичной емкости. После кипячения смесь сушат выпариванием при 100-150с до влажности 20-25%, а потом гранулируют путем раскатки в пласт и нарезкой на кубики. Затем гранулы загружают в сушильный шкаф, где они вспучиваются при 220-240°С в течение 5-10 мин.

После охлаждения гранулы подвергают испытанию.

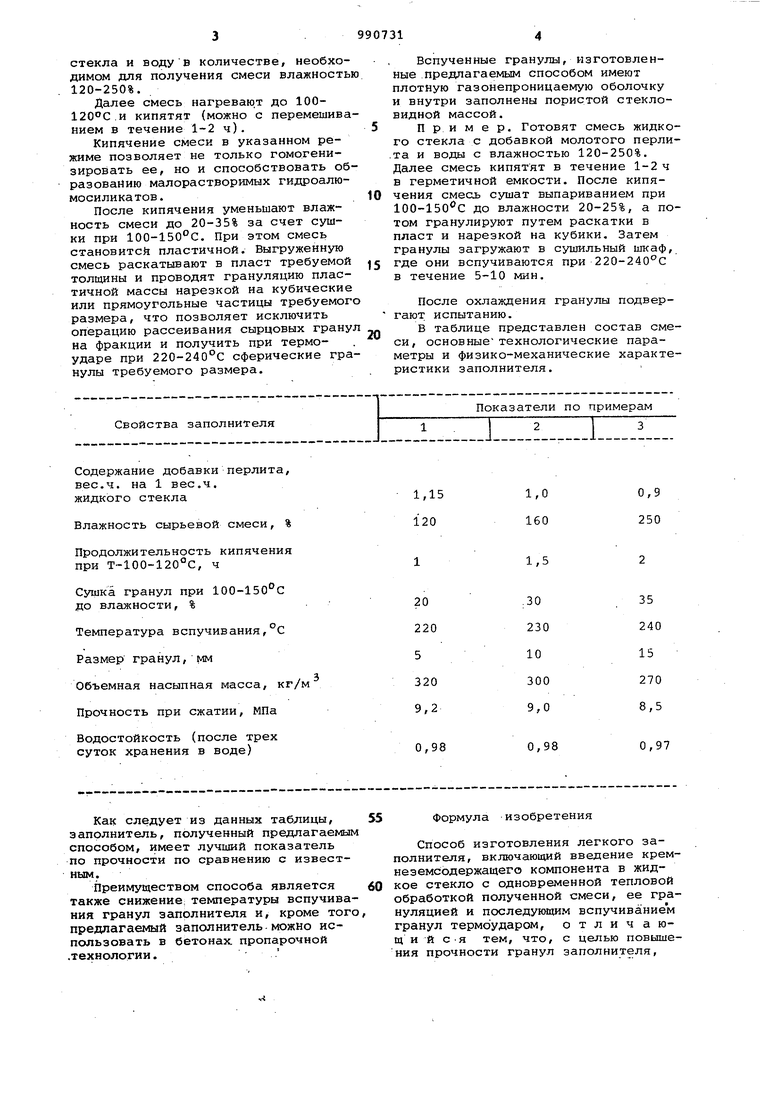

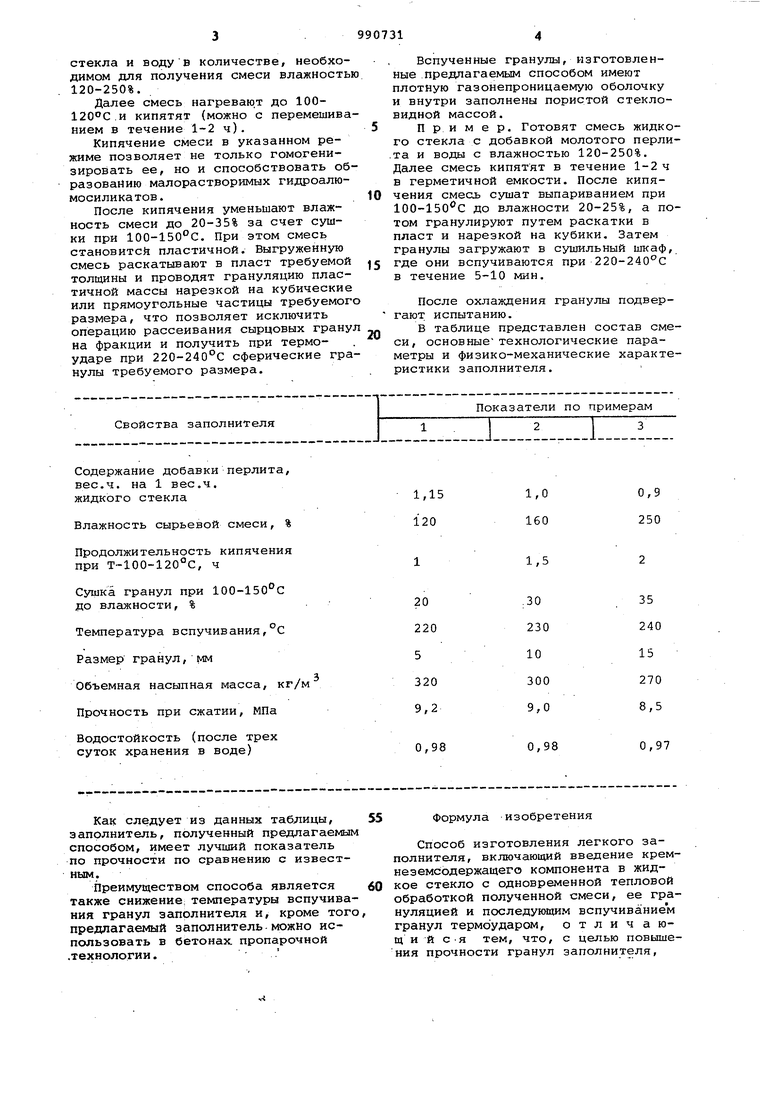

В таблице представлен состав смеси, основныетехнологические параметры и физико-механические характеристики заполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРОВАННЫЙ НАНОСТРУКТУРИРУЮЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2502690C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 2010 |

|

RU2433975C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2021 |

|

RU2781680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ПЕРЛИТА ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2358937C1 |

| ГРАНУЛИРОВАННЫЙ НАНОСТРУКТУРИРУЮЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2518629C2 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕРЛИТА, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2365556C2 |

| Способ изготовления легкого заполнителя | 1983 |

|

SU1189839A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2010 |

|

RU2433976C1 |

Содержание добавки перлита, вес.ч. на 1 вес.ч. жидкого стекла

Влажность сырьевой смеси, %

Продолжительность кипячения при Т 100-120°С, ч

Сушка гранул при 100-150с до влажности, %

Температура вспучивания,°С Размер гранул, Объемная насыпная масса, кг/ Прочность при сжатии, МПа

Водостойкость (после трех суток хранения в воде)

Как следует из данных таблицы, заполнитель, полученный предлагаемым способом, имеет лучший показатель по прочности по сравнению с известным.

Преимуществом способа является также снижение; температуры вспучивания гранул заполнителя и, кроме того предлагаемый заполнитель можйо использовать в бетонах, пропарочной .технологии.

0,9

1,0 160 250

1,5

35

:30

230

240 10 300

15

270

8,5 9,0

0,97

0,98

Формула изобретения

Способ изготовления легкого заполнителя, включающий введение кремне земсодержащего компонента в жидкое стекло с одновременной тепловой обработкой полученной смеси, ее грануляцией и последующим вспучиванием гранул термоударом, отличающий сЯ тем, что, с целью повышения прочности гранул заполнителя. 59907 в жидкое стекло в качестве кремнеземсодержащего компонента вводят молотый перлит в количестве 0,91,15 вес.ч. на 1 вес.ч. жидкого стекла и воду до получения смеси влажностью 120-250%, тепловую обработку5 смеси осуществляют кипячением в течение 1-2 ч с последующей сушкой при 100-150°С до влажности 20-35%, 31 д а вспучивание гранул производят при 220-240°С. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании 1367166, кл. С 04 В 19/04, опублик. 1974i 2. Авторское свидетельство СССР 767057, кл. С 04 В 19/04, 1978.

Авторы

Даты

1983-01-23—Публикация

1981-07-23—Подача