00

00

со

QD

Изобретение относится к изготовлению строительных материалов и может быть использовано в производи стве гранулированных материалов из кремнеземсодержащих компонентов.

Цель изобретения - снижение водопоглощения и объемной массы заполнителя .

Способ изготовления легкого заполнителя включает введение кремнеземсодержащего компонента в щелочно раствор, тепловую обработку полученной массы, сушку до влажности 20-35%, грануляцию, вспучивание и охлаждение, при этом кремнеземсодержащий компонент из смеси 1,51,75 мае.ч. стеклобоя кинескопов и 1 мае.ч. осадков абразивных стоко от производства кинескопов вводят в щелочной раствор из отходов производства капролактама 30-40%-ной концентрации, причем смесь вводят в количестве 0,6-0,8 мае.ч. на 1 мае.ч. раствора, тепловую обраi ботку осуществляют автоклавированием при давлении 3-6 атм в течение 20-40 мин, после грануляции проводят сушку при 100-150 С, а вспучивание осуществляют при 775800°С с последующим охлаждением со скоростью 60-80 С/ч.

Химический состав стеклобоя кинеекопов следующий: SiO 62-68, PbO до 11, А12Оз4-5, ВаО 3-12, CaO+MgO до 5, 7-8, 6-7, ЗПгОз до 0,3, Ti02 до 0,32, F 0,8-0,9.

Осадки абразивных стоков также являются отходом производства кинескопов, образующимся на очистных сооружениях участка механической обработки конусов и экрана. В соста осадков входят электрокорунд, кварцевый песок и сошлифованное стекло. Химический состав осадков абразивSiOj 94-97,

следующий: CaO+MgO до 0,05,

В качестве водного щелочного раствора согласно предполагаемому изобретению используют отходы производства капролактама, включаюпще адипаты натрия. Жидкие отходы обжигают при 1100-1200С, мелют и растворяют в воде, получая раствор 30-40%-ной концентрации.

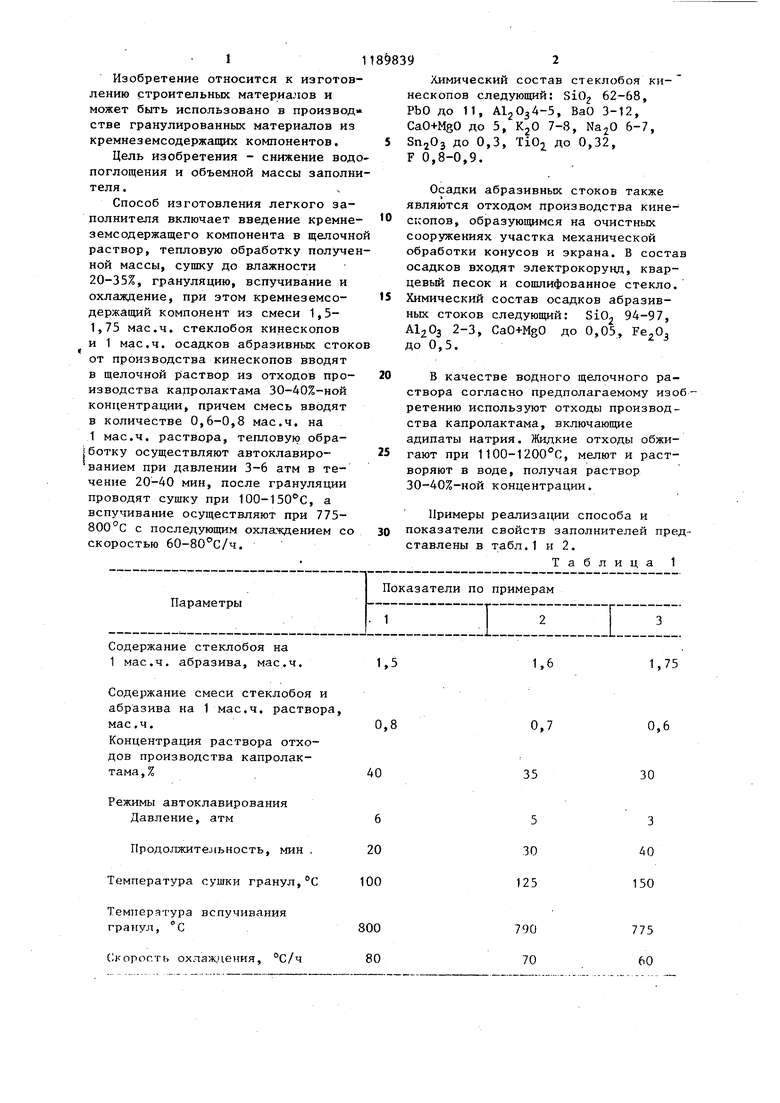

Примеры реализации способа и показатели свойств заполнителей представлены в табл.1 и 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления легкого пористого заполнителя | 1990 |

|

SU1782957A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 1994 |

|

RU2064901C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ НА ОСНОВЕ СТЕКЛОБОЯ ПРОИЗВОДСТВА КИНЕСКОПОВ | 1993 |

|

RU2104972C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2013 |

|

RU2540719C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА - ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2671582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ СТЕКЛОБОЯ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2021 |

|

RU2781680C1 |

| Способ изготовления пористого заполнителя | 1986 |

|

SU1482894A1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

СПОСОВ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ путем введения кремнеземе од ержаще г о компонента в щелочной раствор, тепловой обработки полученной массы, сушки до влажности 20 35%, грануляции, вспучивания и охлаждения, отличающийся тем, что, с целью снижения водопоглощения и объемной массы заполнителя, кремнеземсодержащий компонент из смеси 1,5-1,75 мае.ч. стеклобоя кинескопов и 1 мае.ч. осадков абразивных стоков от производства кинескопов вводят в щелочной раствор из отходов производства капролактама 30-40%-ной концентрации, при этом смесь вводят в количестве 0,60,8 мае.ч. на 1 мае.ч. раствора, теплову/о обработку осуществляют автоклавированием при давлении 3-6 атм в течение 20-40 мин, после , грануляции проводят сушку при 100(Л , а вспучивание осуществляют при 775-800°С с последующим охлаждением со скоростью 60-80 С/ч.

Содержание стеклобоя на

1 мае.ч. абразива, мае.ч.

Содержание смеси стеклобоя и абразива на 1 мае.ч. раствор мае, ч.

Концентрация раствора отходов производства капролактама, %

Режимы автоклавирования

Давление, атм

Продолжительность, мин , Температура сушки гранул,°С

Температура вспучивания

гранул, С

Скорость охлаждения, °С/ч

1,75

1,6

0,6

0,7

30

3

40 150

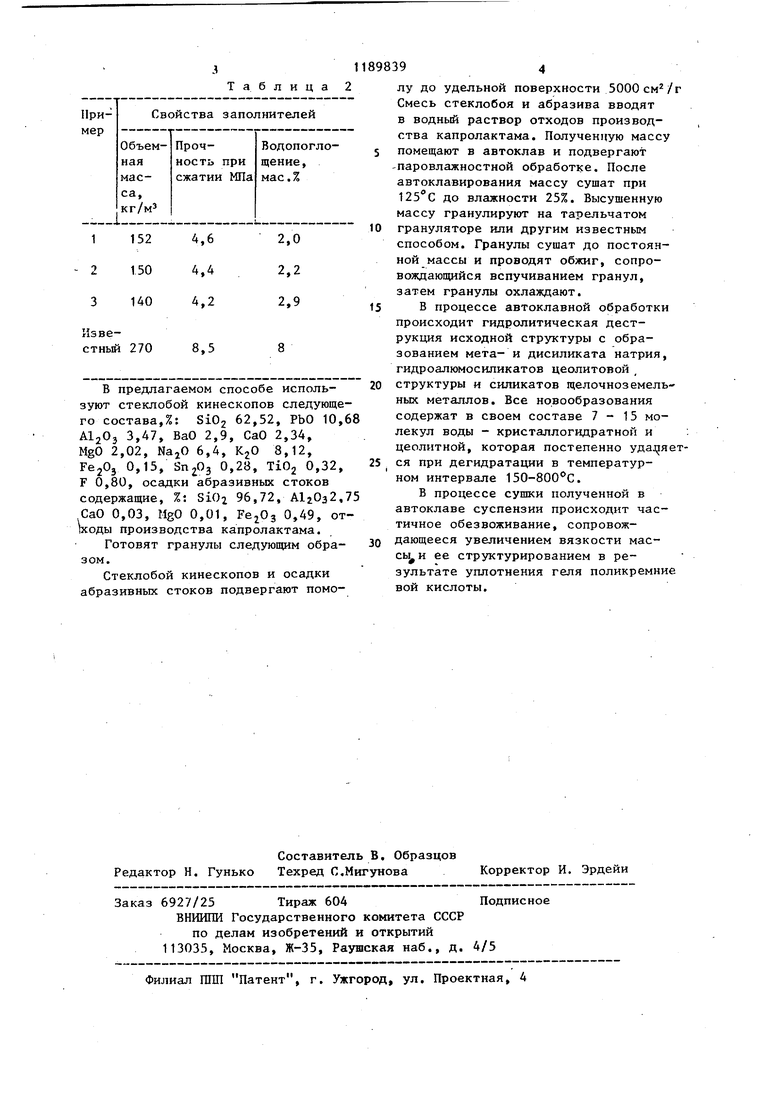

775 60 31 Таблица 2 В предлагаемом способе используют стеклобой кинескопов следующего состава,%: SiOj 62,52, PbO 10,68 AljOj 3,47, BaO 2,9, CaO 2,34, MgO 2,02, NajO 6,4, KjO 8,12, 0,15, 0,28, TiOj 0,32, F 0,80, осадки абразивных стоков содержащие, %: Si02 96,72, А1гОз2,75 CaO 0,03, MgO 0,01, 0,49, производства капролактама. Готовят гранулы следующим образом. Стеклобой кинескопов и осадки абразивных стоков подвергают помо1895 10 15 20 25 3Q 94 лу до удельной поверхности 5000 см/г Смесь стеклобоя и абразива вводят в водный раствор отходов производства капролактама. Полученную массу помещают в автоклав и подвергают паровлажностной обработке. После автоклавирования массу сушат при до влажности 25%. Высушенную массу гранулируют на тарельчатом грануляторе или другим известным способом. Гранулы сушат до постоянной массы и проводят обжиг, сопровождающийся вспучиванием гранул, затем гранулы охлаждают. В процессе автоклавной обработки происходит гидролитическая деструкция исходной структуры с образованием мета- и дисиликата натрия, гидроалюмосиликатов цеолитовой , структуры и силикатов щелочноземельных металлов. Все новообразования содержат в своем составе 7-15 молекул воды - кристаллогидратной и : цеолитной, которая постепенно удал яется при дегидратации в температурном интервале 150-800 0. В процессе сушки полученной в автоклаве суспензии происходит частичное обезвоживание, сопровождающееся увеличением вязкости массы и ее структурированием в результате уплотнения геля поликремние вой кислоты.

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГОМАТЕРИАЛА | 0 |

|

SU305148A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-11-07—Публикация

1983-09-19—Подача