(54) СПОСОБ ПРИГОТОВЛЕНИЯ ПИТАТЕЛЬНОЙ СРЕДЫ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения питательного субстрата для выращивания кормовых дрожжей | 1983 |

|

SU1125244A1 |

| Способ очистки сточных вод | 1990 |

|

SU1768628A1 |

| Способ получения удобрения на основе азотосодержащего производного гидролизного лигнина | 1990 |

|

SU1774942A3 |

| Способ получения биомассы кормовых дрожжей | 1983 |

|

SU1114697A1 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРОВ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1991 |

|

RU2007461C1 |

| Способ получения гидролизата растительного сырья для выращивания кормовых дрожжей | 1978 |

|

SU816157A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВО-ВИТАМИННОГО ПРОДУКТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2090614C1 |

| Способ получения белковой биомассы | 1990 |

|

SU1752760A1 |

| Способ приготовления питательного субстрата для выращивания кормовых дрожжей | 1982 |

|

SU1052536A1 |

| Способ получения фурфурола и кормовых дрожжей | 1984 |

|

SU1330155A1 |

- , . . 1 ,

Изобретение относится к микробиологической промышленности, в частности к способам приготовления питательных сред для выращивания микроорганизмов.

Известен способ выращивания микроорганизмов на питательной среде, KOTOpaji содержит в качестве стимулятора роста микроорганизмов гидролизат активного ила. Гидролиз активного ила ведут в присутствии серной кислоты концентрации 1,5-2,5 при температуре ЙО-ТУО С р течение . .

Однако длительность операции ограничивает возможность ведения процесса гидролиза непрерывным способом и приводит к деградации образовавшихся мономеров, например пентоз, до фурфурола.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому .является способ приготовления питательной среды для выращивания микроорганизмов, предусмат ривающий гидролиз биомассы активного ила серной кислотой с последуизщей нейтрализацией гидролизата.

Гидролиз ведут в течение часа при температуре 80-150 С J 2J . ..

Недостаток известного способа заключается в том, что при тем пературе гидролиза 80-150 С в течение одного часа не происходит достаточно полного

10 разрушения белковых молекул биомассы активного ила и полученный гидролизат не содержит максимального количества не только аминокислот, но и пептидов, Сахаров, витаминов макро- и микроэле 5ментов, необходимых для роста и развития микроорганизмов.

Целью изобретения является повышение Питательной ценности среды пу20 тем увеличения степени деструкции биомассы активного ила, а также ускорение процесса.

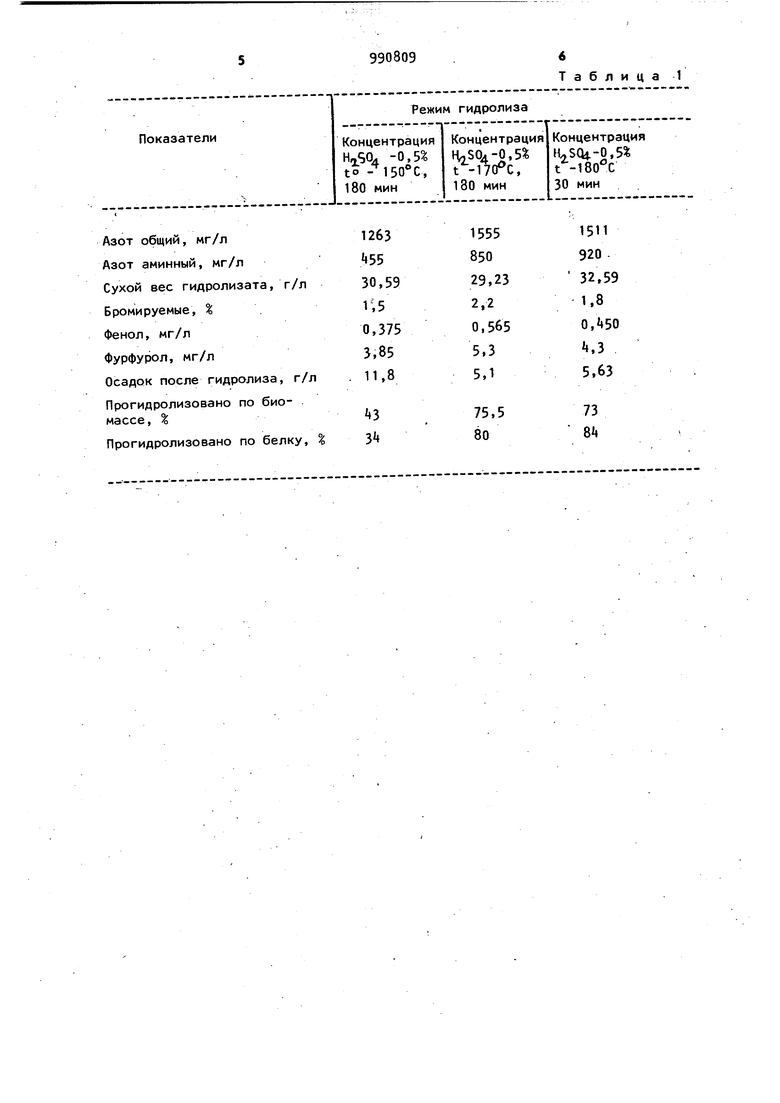

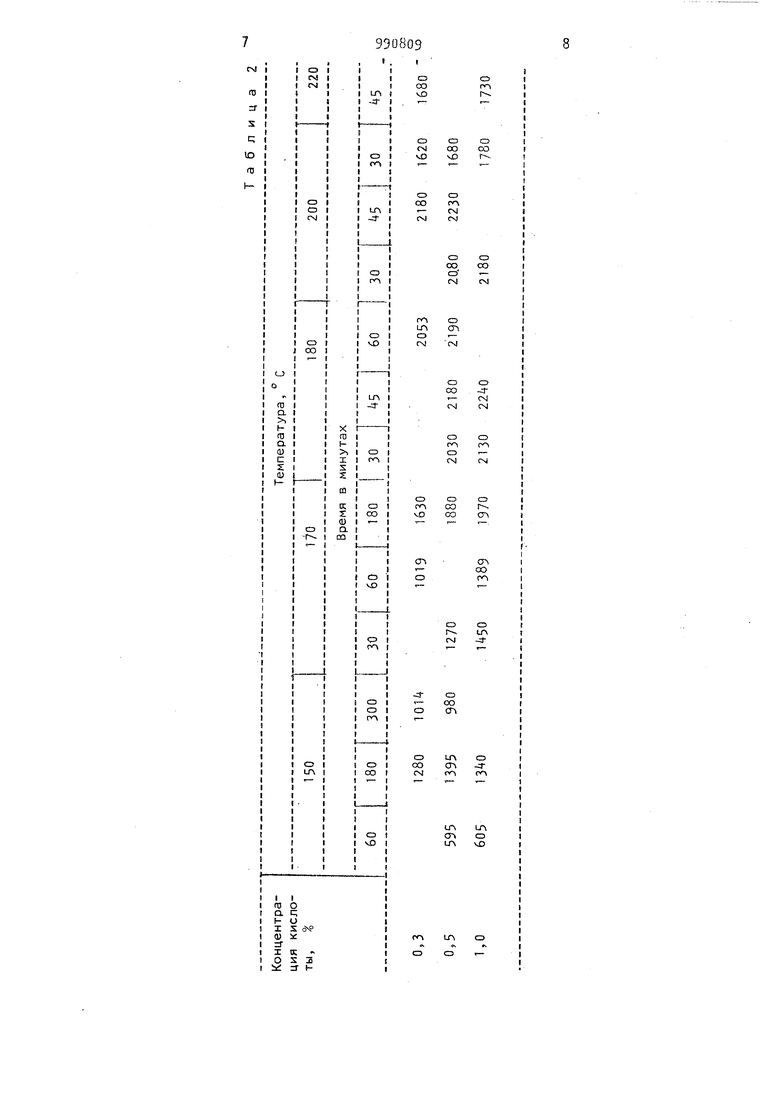

Поставленная цель достигается тем,, что согласно способу приготовления Питательной среды для выращивания микроорганизмов, предусматривающему гидролиз биомассы активного или серной кислотой с последующей нейтрализацией гидролизата, предложено гид,ролиз вести при температуре 170200°С в течение 0, ч и концентрации кислоты 0,,0. Способ осуществляют следующим образом. Активный ил из илоуплотнителя очистных сооружений подают в гидроли аппарат по линии подачи варочной воды. Одновременно с подачей суспензии активного ила подают минеральную KJиcлoтy, например серную, из расчета получения ее концентрации в гидролизуемой массе 0,3-1,0. Полученную смесь нагревают в гидролизаппарате нижним паром до температуры 170200 С и выдерживают в течение 0,5 1 ч. Полученный гидролизат активного ила передают в сборник гидролизата, нейтрализуют и направляют для использования в качестве питательной среды для выращивания микроорганизмов. В качестве исходного продукта используют активный ил из илоуплотнителя очистных сооружений Тулунского гидролизного завода с содержанием сухой биомассы 30-35 г/л или Какасско го гидролизного завода с содержанием сухой биомассы 20-25 г/л. Гидролиз проводят в латунной герметичной ампуле емкостью 0,5 л с навинчивающейся Крышкой в течение 20-180 Мин на предварительно нагретой до 150-2tO C масляной бане, снабженной контактным тер лометром и механической мешалкой. Гидролиз проводят при температуре, С: 150; 170; 180; 200; 220, крнцентрации кислоты, %: 0,3; 0,5;-1,0 в течение 20-180 мин. 9 4 В ходе гидролиза происходит деструкция клеток биомассы активного ила и дальнейший гидролиз биополимеров до мономерных единиц. Поскольку биомасса активного ила представляет собой ассоциацию микроорганизмов, основным компонентом которых являются белки, гидролизующиеся. в процессе гидролиза до аминокислот и низкомолекулярных пептидов, оценку гидролизата проводят по содержанию общего и аминного азота и остаточного сухого вещества. В . 1 приведена характеристика гидролизата, полученного из суспензии активного ила с одержанием сухой биомассы 20-25 г/л. Данные о влиянии режимов гидролиза на содержание общего азота (мг/л) в . гидролизате, полученном из суспензии активного ила с содержанием сухой биомассы 30-35 г/л приведены в табл. 2. Пример 1. Активный ил с со держанием сухой биомассы 30-25 г/л подают в гидролизаппарат и добавляют 0, серную кислоту. Гидролцр ведут при в течение 5 мин. Получают гидролизат с содержанием общего азота 2l80 мг/л. Пример 2. Способ осуществляют аналогично примеру 1, но гидролиз ведут 0, серной кислотой при в течение kS мин. Получают гидролизат с содержанием общего азота 2230 мг/л. Таким образом, предлагаемый способ позволяет .по сравнению с известным увеличить содержанием общего азота в гидролизате с 595-1395 мг/л до 1019-22 0 мг/л, а также ускорить процесс в 1.5-2 оаза.

Азот общий, мг/л

Азот аминный, мг/л

Сухой вес гидролизата, г/л

Бромируемые, %

Фенол, мг/л

Фурфурол, мг/л

Осадок после гидролиза, г/л

Прогидролизовано по биомассе, %

Прогидролизовано по белку,

Таблица 1

999080910

Формула изобретенияила, а также ускорения процесса, гидСпособ приготовления питательной О.Б-) ч и концентрации кислоты, среды для выращивания микроорганизмов, 0, предусматривающий гидролиз биомассы j

активного ила серной кислотой с по-Источники информации,

следующей нейтрализацией гидролиза- принятые во внимание при экспертизе та, о т л и чаю щ и и с я - тбм, 1. Авторское свидетельство СССР что, с целью повышения питательной ,tf 358357. кл. С 12 N 1/38, 1969ценности сре/и | путем увеличения сте- ю 2. Авторское свидетельство СССР пени деструкции биомассы активного (Г 59537, кл. С 12 N 1/00, 197.

ролиз ведут при 170-200 С в течение

Авторы

Даты

1983-01-23—Публикация

1981-08-07—Подача