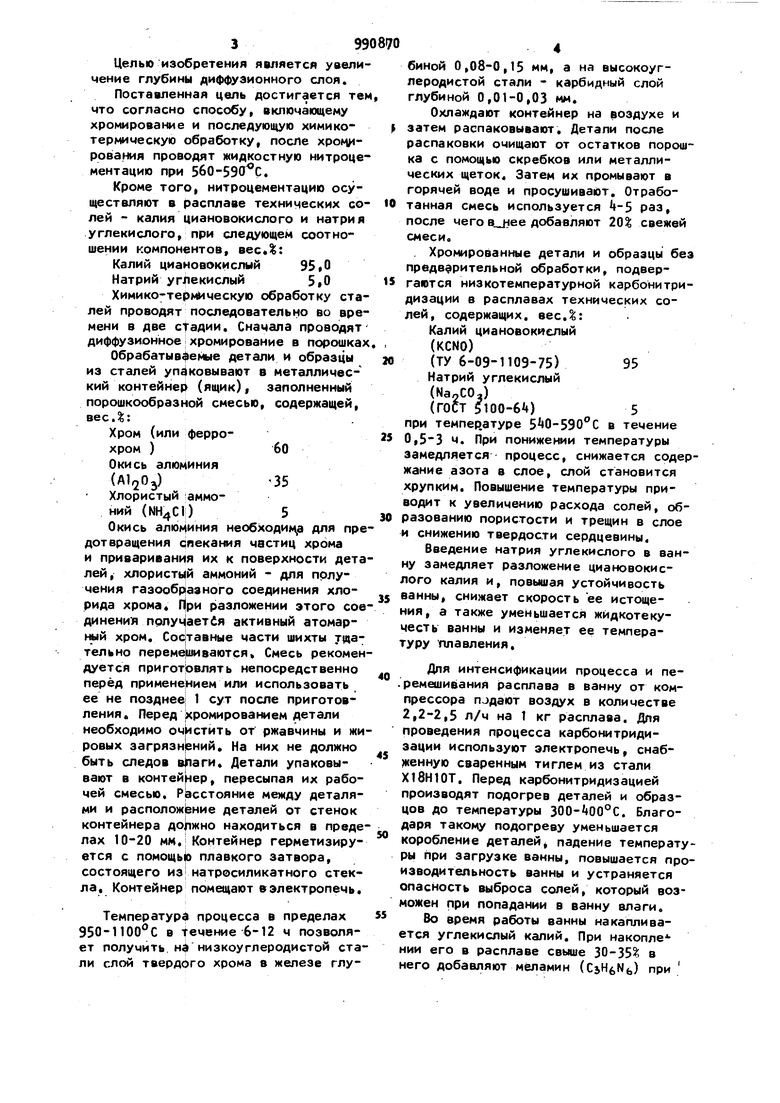

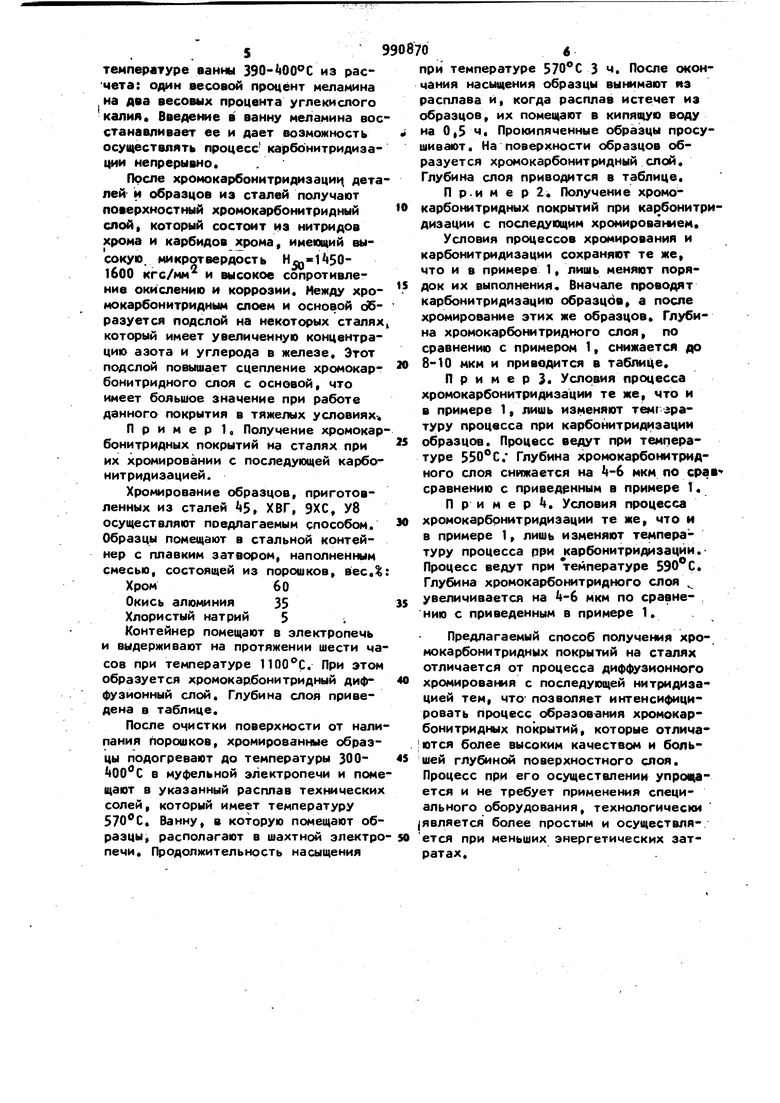

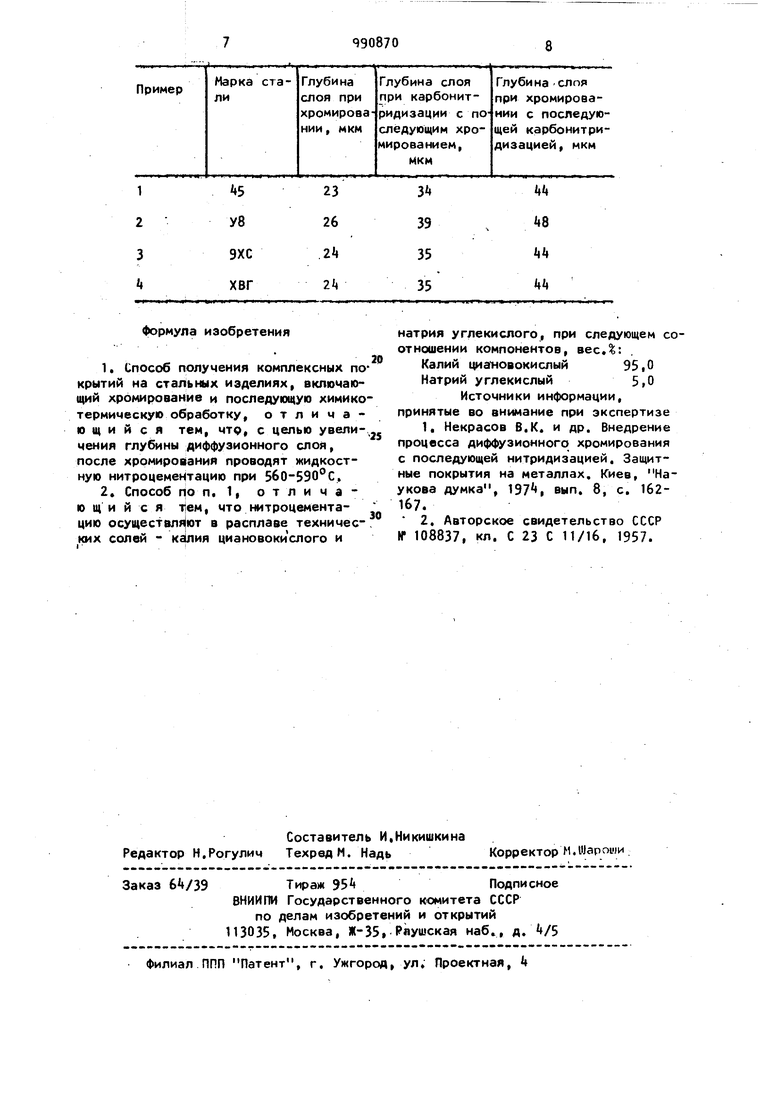

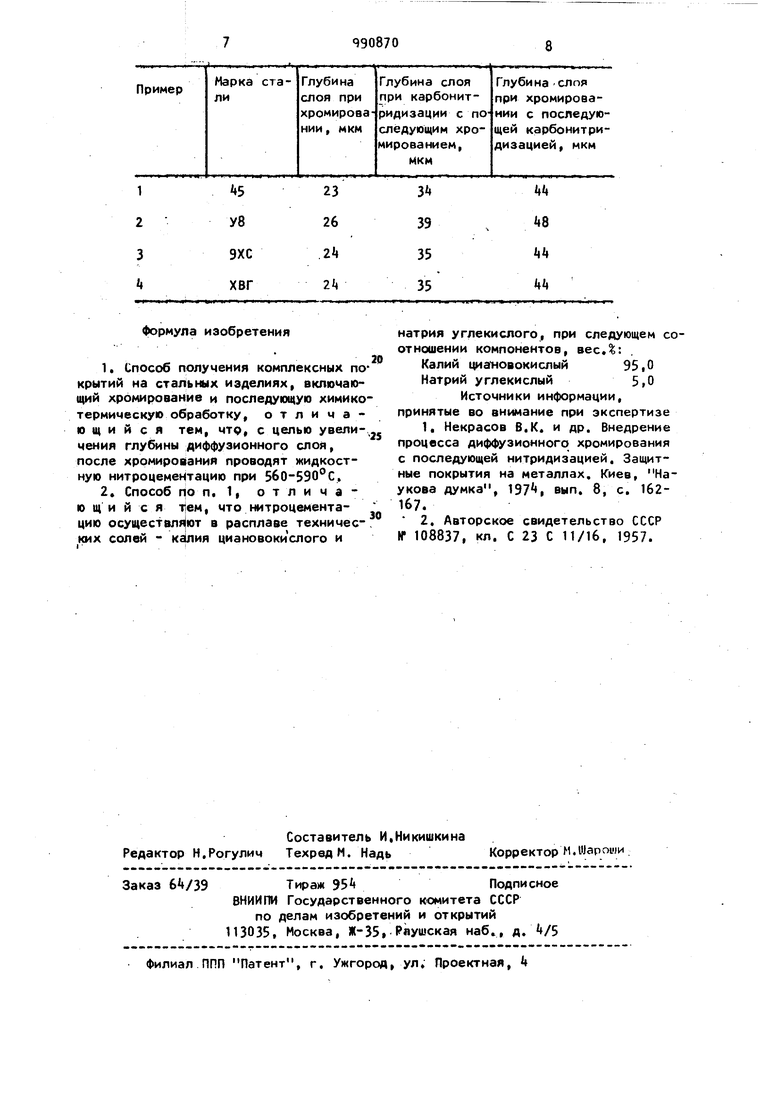

1 Изобретение относиУся к машино строению и может быть использовано во всех отраслях народного хозяйства при химико-термической обработке деталей машин и инструмента для повы шения их эксплуатационных качеств: износостойкости, коррозионной стойкости и жаростойкости.. Известен процесс диффузионного хромирования с последующей нитридизацией сталей. Такие покрытия имеют высокие твердости, которые зависят от марки стали и составляют И 7001000 кпс/нм. Благодаря чему эти покры:|1ия получают широкое применение для повышения работоспособности тру щихся деталей в условиях нормальных и повышенных температур и одновременного воздействия некоторых агрессивных сред 1 3. Наиболее близким к предлагаемому по технической сущности является спо соб улучшения качества хромированного слоя, согласно которому производя диффузионное хромирование с последующей нитридизацией, осуществляющейся в атмосфере аммиака или чистого азо- та (нитридизация) при 1000-1100 С. При хромировании в течение 18-20 ч и температуре с последующей нитридизацией в течение 5 ч и температуре 1050-1100 С получают эффективную глубину слоя около 0,1 мм С 2 , Недостатками известного процесса диффузионного хромирования с последующей нитридизацией является относительно низкая интенсивность процесса, применение высоких температур при ведении процесса нитридизации, небольшая глубина поверхностного слоя, поверхности покрытия получаются недостаточно высокого качества. Процесс нитридизации требует применения специального оборудования и технически является более сложным поскольку он связан с применением чистого азота или аммиака. 399 Целью изобретения является увеличение глубины диффузионного слоя. Поставленная цель достигается тем что согласно способу, включающему хромирование и последующую химикотермическую обработку, после хроми рования проводят жидкостную нитроцементацию при 5бО-590 С. Кроме того, нитроцементацию осуществляют в расплаве технических солей - калия циановокиспого и натрия углекислого, при следующем соотношении компонентов, Калий циаиовокислый 95,0 Натрий углекислый Химико-термическую обработку сталей проводят последовательно во времени в две стадии. Сначала проводят диффузионное I хромирование в порошках Обрабатываемые детали и образцы из сталей упаковывают в металлический контейнер (ящик), заполненный порошкообразной смесью, содержащей, вес.%: Хром (или феррохром )60 Окись алюминия ()-35 Хлористый аммоний (NH4C1) 5 Окись алюминия необходи а для пре дотвращения спекания частиц хрома и приваривания их к поверхности дета лей , хлористы й аммоний - для прлучения газообразного соединения хлорида хрома При разложении этого сое динений пд|Пуч{аетбя активный атомарный хром. Софавные части шихты тщательно перемерваются Смесь рекомен дуется приготЬвлять непосредственно перёд применением или использовать ее не позднее 1 сут после приготовления. Перед Хромирова «1 ем детали необходимо очистить от ржавчины и жи ровых загрязн|ений. На них не должно быть следов вИаги. Детали упаковывают в контей нер, пересыпая их рабочей смесью. Расстояние между деталями и располож|ение деталей от стенок контейнера должно находиться в преде лах 10-20 MM.i Контейнер герметизируется с помощь|о плавкого затвора, состоящего из;натросиликатного стекла. Контейнер помещают в электропечь. Температура процесса в пределах 950-1ЮО С в te4eHHe 6-12 ч позволяет получить, не низкоуглеродистой ста ли слой твердого хрома в железе глубиной 0,08-0,15 мм, а на высокоуглеродистой стали - карбидный слой глубиной 0,01-0,03 мм. Охлаждают контейнер на воздухе и затем распаковывают. Детали после распаковки очищают от остатков порош ка с помощью скребков или металлических щеток. Затем их промывают в горячей воде и просушивают. Отработанная смесь используется 4-5 раз, после чего добавляют 20% свежей смеси. . Хромированные детали и образцы без предварительной обработки, подвергаются низкотемпературной карбонитридизации в расплавах технических солей, содержащих, вес.%: Калий циановокислый (KCNO) (ТУ 6-09-1109-75) 95 Натрий углекислый (NaoCO,) (ГОСТ 5100-64)5 при температуре 5 0-590 С в течение 0,5-3 ч. При понижении температуры замедляется процесс, снижается содержание азота в слое, слой становится хрупким. Повышение температуры приводит к увеличению расхода солей, образованию пористости и трещин в слое и снижению твердости сердцевины. Введение натрия углекислого в ванну замедляет разложение циановокислого калия и, повышая устойчивость ванны, снижает скорость ее истощения, а также уменьшается жИдкотекучесть ванны и изменяет ее темперауру Плавления. Для интенсификации процесса и перемешивания расплава в ванну от компрессора подают воздух в количестве 2,2-2,5 л/ч на 1 кг расплава. Для проведения процесса карбонитридизации используют электропечь, снабженную сваренным тиглем из стали Х18Н10Т. Перед карбонитридизацией производят подогрев деталей и образцов до температуры 300-400°С. Благодаря такому подогреву уменьшается коробление деталей падение температуры при загрузке ванны, повышается производительность ванны и устраняется опасность выброса солей, который возможен при попадании в ванну влаги. Во время работы ванны накапливается углекислый калий. При накопле НИИ его в расплаве свыше 30-35% в него добавляют меламин (CjHfcNb) при 5 температуре ванны 390- OOOC из pacчета: один весовой процент меламина на два весовых процента углекислого калия. Введение в ванну меламина вос станавливает ее и дает возможность осуществлять процесс карбонитридизации непрерывно. После хромокарбонитридизаци дета лей и образцов из сталей получают поверхностный хромокарбонитридный слой, который состоит из нитридов хрома и карбидов хрома, имеющий высокую, микротвердость H IiSO1600 кгс/мм и высокое сопротивление окислению и коррозии. Между хромокарбонитридным слоем и основой образуется подслой на некоторых сталях который имеет увеличенную концентрацию азота и углерода в железе. Этот подслой повышает сцепление хромокарбонитридного слоя с основой, что имеет большое значение при работе данного покрытия в тяжелых условиях Пример 1, Получение хромокар бонитридных покрытий на сталях при их хромировании с последующей карбонитридизацией. Хромирование образцов, приготовленных из сталей , ХВГ, 9ХС, У8 осуществляют предлагаемым способом. Образцы помещают в стальной контейнер с плавким затвором, наполненным смесью, состоящей из порошков, Хром60 Окись алюминия 35 Хлористый натрий 5 Контейнер помещают в электропечь и выдерживают на протяжении шести ча сов при температуре . При этом образуется хромокарбонитридный диффузионный слой. Глубина слоя приведена в таблице. После очистки поверхности от нали пания Порошков, хромированные образцы подогревают до температуры 300tOO C в муфельной электропечи и поме щают в указанный расплав технических солей, который имеет температуру . Ванну, в которую помещают образцы, располагают в шахтной электро печи. Продолжительность насыщения 0 При температуре 3ч. После окончания насыщения образцы вынимают йз расплава и, когда расплав истечет из образцов, их помещают в кипяа|ую воду на 0,5 ч. Прокипяченные образцы просушивают. На поверхности образцов образуется хромокарбонитридный слой. Глубина слоя приводится в таблице. П р.и м е р 2. Получение хромокарбонитридных покрытий при карбонитридизации с последующим хромированием. Условия процессов хромирования и карбонитридизации сохраняют те же, что и в примере 1, лишь меняют порядок их выполнения. Вначале проводят карбонитридизацию образцов, а после хромирование этих же образцов. Глубина хромокарбонитридного слоя, по сравнению с примером 1, снижается до 8-10 мкм и приводится в таблице. Примерз. Услрвия процесса хромокарбонитридизации те же, что и в примере 1, лишь изменяют темг зратуру процесса при карбонитридизации образцов. Процесс ведут при температуре 550®С. Глубина хромокарбонитридного слоя снижается на t-6 мкм по срав сравнению с приведенным в примере 1. П р и м е р 4. Условия процесса хромокарбонитридизации те же, что и в примере 1, лишь изменяют температуру процесса рри сарбонитридизацйи. Процесс ведут при температуре . Глубина хромокарбонитридного слоя увеличивается на -б мкм по сравнению с приведенным в примере 1. Предлагаемый способ получения хромокарбонитридных покрытий на сталях отличается от процесса диффузионного хромирования с последующей нитридизацией тем, что- позволяет интенсифицировать процесс образовх1ния хромокарбонитридных покрытий, которые отлича:ются более высоким качеством и большей глубиной поверхностного слоя. Процесс при его осуществлении упро1цается и не требует применения специального оборудования, технологически (является более простым и осуществляется при меньших энергетических затратах. Формула изобретения 1.Способ получения комплексных по крытий на стальных изделиях, включающий хромирование и последующую химико термическую обработку, отличающийся тем, чтр, с целью увеличения глубины диффузионного слоя, после хромирования проводят жидкостную нитроцементацию при БбО-БЗО С, 2.Способ по п. 1| отличающийся т|ем, что нитроцементацию осуществля|ют в расплаве технимеских солей - кг1лия циановокиспого и натрия углекислого, при следующем соотношении компонентов, вес.%: Калий циа1новокислый95 О Натрий углекислый5,0 Источники информации, принятые во внимание при экспертизе 1, Некрасов В.К. и др. Внедрение процесса диффузионного хромирования с последующей нитридизацией. Защитные покрытия на металлах. Киев, Наукова думка, Э7 вып. 8, с. 162167. 2. Авторское свидетельство СССР (Г 108837, кл. С 23 С 11/16, 1957.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЖИДКОСТНОЙ НИТРОЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

RU1448750C |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2592339C1 |

| Способ диффузионного хромирования стальных изделий | 1983 |

|

SU1159961A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ ИЗ ЛИСТОВОЙ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2255850C1 |

| Способ хромирования поверхности подложки из конструкционной легированной стали | 2023 |

|

RU2819547C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2586178C1 |

| Расплав для жидкостного хромирования стальных изделий | 1981 |

|

SU994581A1 |

| СПОСОБ УПРОЧНЕНИЯ ЭЛЕКТРООСАЖДЕННЫХ ЖЕЛЕЗОХРОМИСТЫХ ПОКРЫТИЙ НИТРОЦЕМЕНТАЦИЕЙ | 2013 |

|

RU2524294C1 |

| Состав для диффузионного хромирования стальных деталей | 1978 |

|

SU777082A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2014 |

|

RU2574943C1 |

Авторы

Даты

1983-01-23—Публикация

1981-12-10—Подача