Изобретение относится к области получения защитных металлических покрытий на изделиях из стали, нанесенных термодиффузионным методом, и может быть использовано для изготовления ответственных деталей с повышенными поверхностной твердостью и износостойкостью для холодных работ: гребенок, плашек, метчиков.

Известен способ восстановления изношенного слоя на рабочих поверхностях зубьев чугунных зубчатых колес, включающий нанесение на рабочую поверхность зубьев износостойкого покрытия толщиной, равной толщине изношенного слоя, которая не превышает допуск размеров на профиль зуба, включающий нанесение износостойкого покрытия путем термодиффузионного насыщения при температуре 1000-1050°С из порошковой смеси, содержащей хром в виде ферросплава, инертный наполнитель и активатор процесса диффузии, при этом насыщение хромом проводят в течение 10-12 ч с получением восстанавливаемого слоя толщиной 50-60 мкм (патент РФ №2481936 от 13.09.2011. Способ восстановления изношенного слоя на рабочих поверхностях зубьев чугунных зубчатых колес / Веселовский А.А., Веселовский Р.А.).

Недостатком данного изобретения является высокая трудоемкость и продолжительность процесса.

Также известен способ получения покрытий на изделиях из низко- и высоколегированных сталей, цветных металлов или их сплавов методом термодиффузионного хромирования. Способ включает следующие последовательно осуществляемые стадии: загрузку обрабатываемых изделий в постоянно вращающийся контейнер с одновременно насыщающейся порошковой смесью на основе порошка хрома с примесью оксида цинка в виде образующегося по всему объему контейнера пылевого облака из указанной порошковой смеси, за счет трибостатического эффекта равномерное осаждение насыщающей порошковой смеси на всей поверхности изделия, при этом вышеуказанные загрузку и осаждение проводят в течение не более 15 минут при скорости вращения контейнера 7-10 об/мин, нагрев контейнера с изделием в диапазоне температур от 250 до 500°С при скорости нагрева 5-10°С/мин и скорости вращения контейнера 5-8 об/мин при длительности стадии нагрева не более 50 мин, выдержку не менее 5 мин при указанных температурных режимах и при скорости вращения контейнера 2-6 об/мин и принудительное охлаждение контейнера с изделием при увеличении скорости вращения контейнера до 7-10 об/мин и скорости снижения температуры 5-10°С/мин и при длительности стадии охлаждения не менее 60 мин с обеспечением получения покрытия с толщиной антикоррозийного слоя от 1,5 до 16,0 мкм, которую регулируют длительностью осуществления двух последних стадий. Обеспечивается получение на поверхности обрабатываемых изделий однородного по всей поверхности покрытия, имеющего удовлетворительные эксплуатационные свойства, которые не нарушаются при хранении и транспортировке изделий (патент РФ №2607871 от 22.05.2014. Способ получения покрытий на изделиях из низко- и высоколегированных сталей, цветных металлов или их сплавов методом термодиффузионного хромирования / Левинский Л. - прототип).

Недостатком данного изобретения является многостадийность и высокая трудоемкость процесса.

Целью изобретения является повышение качества покрытий путем формирования диффузионной зоны на границе раздела покрытие - стальная подложка и повышение производительности процесса формирования хромсодержащего покрытия.

Способ хромирования поверхности подложки из конструкционной легированной стали при помощи хромсодержащей обмазки (шихты) и высокотемпературного воздействия, где, с целью повышения качества хромированного приповерхностного слоя путем формирования обширной диффузионной зоны и повышения производительности процесса, хромсодержащая обмазка содержит 50 мас. % аммонийной соли 2-моноэтаноламина и уксусной кислоты, а также 25 мас. % сажи Т-900 и 25 мас. % оксида хрома, осуществляют активацию диффузионных процессов воздействием в ячейке при 950-1325°С с выдержкой 4,5 - 9,5 мин.

Поставленная цель достигается тем, что, как и в известных способах, на поверхность подложки каким-либо способом наносят обмазку, вступающую под действием высокотемпературного воздействия с материалом подложки в экзотермическую химическую реакцию с образованием химических соединений, интерметаллических фаз и др., обладающих нужным набором физико-механических свойств. Реализацию химических реакций и формирование обширной диффузионной зоны осуществляют интенсивным тепловыделением в поверхностном слое упрочняемой марки ст. 12ХН3А с хромсодержащей обмазкой в ходе высокотемпературного воздействия.

Конструкционная прочность часто зависит от состояния материала в поверхностных слоях детали. В результате применения этого метода увеличивается твердость поверхностных слоев изделия с одновременным повышением сопротивления истиранию.

В основу метода положено явление активации диффузионных процессов элементов хромсодержащей обмазки в ходе интенсивного тепловыделения в поверхностном слое металла за счет индуцирования высокотемпературного нагрева поверхности стали марки ст.12ХНЗА - инструментальной легированной для изготовления ответственных деталей с повышенными твердостью и износостойкостью, предназначенную для изготовления изделий для холодных работ: гребенок, плашек, метчиков.

Разработанный способ хромирования поверхности подложки из ст. 12ХН3А поясняется фиг. 1-3, где:

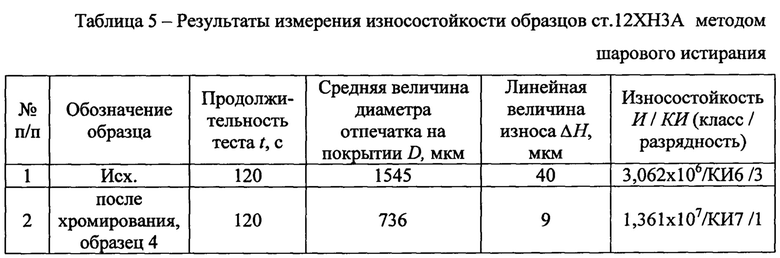

фиг. 1 - инфракрасный спектр синтезированной соли СН3С(O)O-H3N+СН2СН2ОН,

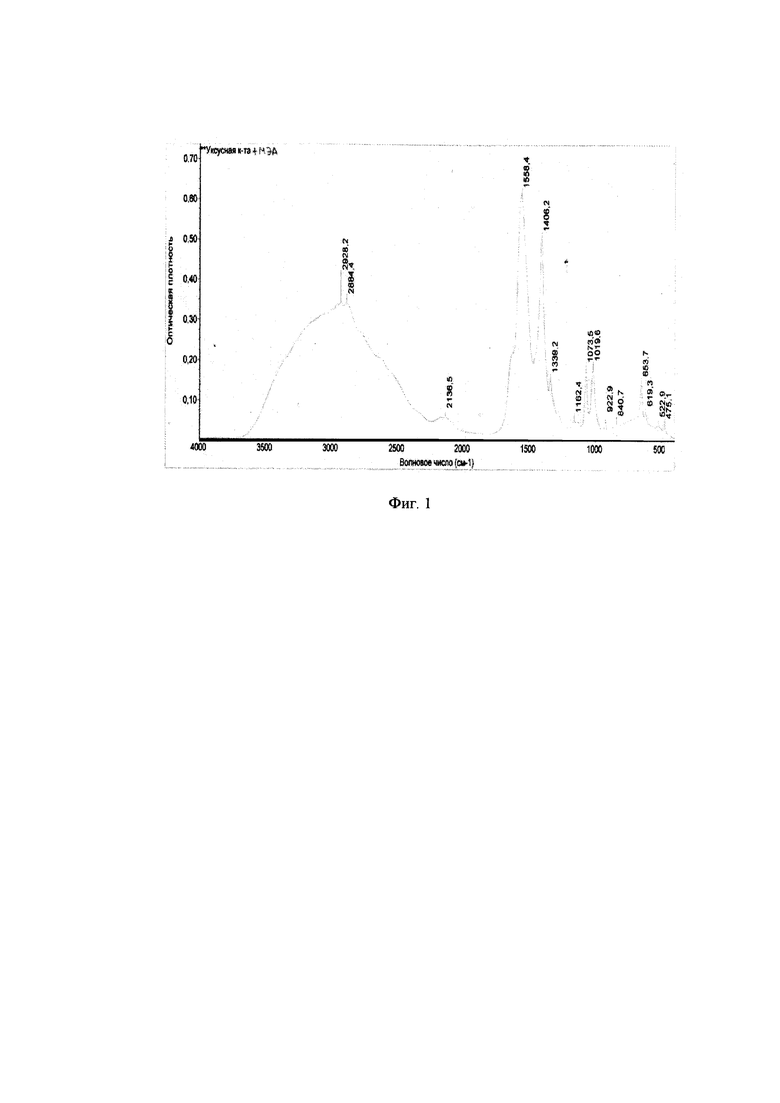

фиг. 2 - ячейка хромирования (2а), РФА спектр исходной (2б) и хромированной стали (2в),

фиг. 3 - износ образцов исходной (3а) и хромированной стали (3б).

Примеры конкретного выполнения

Пример 1. Синтез аммонийной соли 2-моноэтаноламина и уксусной кислоты.

Смешение 2-моноэтаноламина СТП ТУ КОМП 2-198-10, ледяной уксусной кислоты ГОСТ 61-75 и дистиллированной воды проводили в мольном соотношении 1:1:1 в литровой колбе при нагревании до температуры 85-95°С. Стабилизацию смеси осуществляли путем ее выдержки в течение не менее 2 часов с последующим удалением воды на ротационном испарителе при подъеме температуры до 95-100°С. После чего полученную вязкую массу аммонийной соли 2-аминоэтанола и уксусной кислоты переносили в отдельную емкость. Элементный анализ синтезированной соли и ИК-спектр подтверждают образование соединения СН3С(O)O- H3N+СН2СН2ОН, табл. 1, фиг. 1.

Основные полосы поглощения: 2928,2 см-1 - ассиметричные, 2884,4 см-1 - симметричные валентные колебания СН2-групп; 1558,4 и 1406,2 см-1 - анион сложноэфирной группы - С(O)O-, 3500-3400 см-1 - катион -NH3+ - группы.

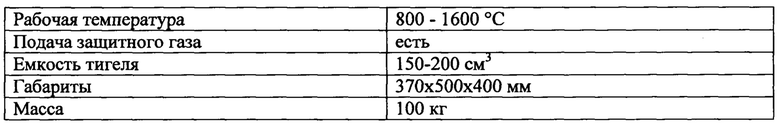

Пример 2. В качестве материала для исследования выбрана конструкционная легированная сталь ст. 12ХН3А ГОСТ 4543-71. На дистальный конец 10*10*2 полоски стандартного образца 100*10*2 мм из конструкционной легированной стали ст. 12ХН3А наносили слой обмазки, состоящей из смеси синтезированной аммонийной соли в соотношении 50 мас. % соли, 25 мас. % сажи Т-900 по ГОСТ 7885-86 (Углерод технический для производства резины) и 25 мас. % оксида хрома Cr2O3 по ГОСТ 2912-79 (Хрома окись техническая). Обмазку готовили следующим образом: на 2,0 г соли добавляли 1,0 г сажи и 1,0 г оксида хрома Cr2O3, (фиг. 2а). Затем образец помещали в реактор, характеристики которого приведены в табл. 2.

Осуществляли медленный нагрев до 900°С в течение 5-7 мин и выдержку при этой температуре 5±0,5 мин. Хромирование проводили при 950±30°С в течение 4,5±0,5 мин. В ходе нагрева образца с обмазкой соль разлагается на аммиак и далее на азот и водород, выполняющих роль переносчика хрома, образующегося при взаимодействии оксида хрома с сажей. Хром диффундирует в глубину структуры исходного стального образца (фиг. 2б), формируя хромсодержащую диффузионную зону, идентифицируемую по спектрам РФА, фиг. 2в. РФА проводился на дифрактометре ARL X'TRA "Thermo Fisher Scientific" (Швейцария) методом рентгеновской дифракции в излучении Cu-Kα (длина волны λ=0,154178 нм) с интервалом углов рассеяния от 5 до 90° в автоматическом режиме при скорости съемки 2°/мин. При работе использовались напряжение 40 кВ и электрический ток в 40 мА. Идентификация фазового состава образцов выполнена с использованием базы данных ICDD в программном комплексе PDXL.

После хромирования образца измеряли микротвердость по Виккерсу (ГОСТ 9450-76) на микротвердомере ПМТ-3 как на хромированной поверхности, так и по сечению образца. Результаты измерения приведены в табл. 3. Микротвердость поверхностного слоя возросла примерно в 1.7 раза.

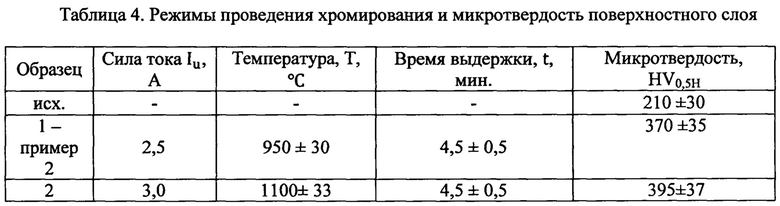

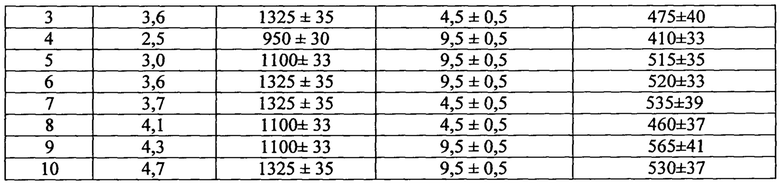

Пример 3. На образцы из стали ст. 12ХН3А наносили слой обмазки согласно примера 2. Режимы проведения хромирования и микротвердость поверхностного слоя приведены в табл. 4.

Как видно из табл. 4, максимальной микротвердостью обладают слои, полученные при более высокой температуре и времени выдержки, по сравнению с первоначальной микротвердостью исходного материала. Такое различие в микротвердости обусловлено диффузионным перераспределением хрома в приповерхностном слое стали и синтезом соединений хрома и никеля с углеродом. В среднем микротвердость после термической обработки увеличилась примерно в 1,8…2,7 раз от первоначального значения.

Достоинством предлагаемого способа хромирования является возможность бесконтактного нагрева поверхностных слоев обрабатываемого материала, а высокая температура обеспечивает повышенную диффузионную подвижность компонент, участвующих в диффузии хрома в сталь.

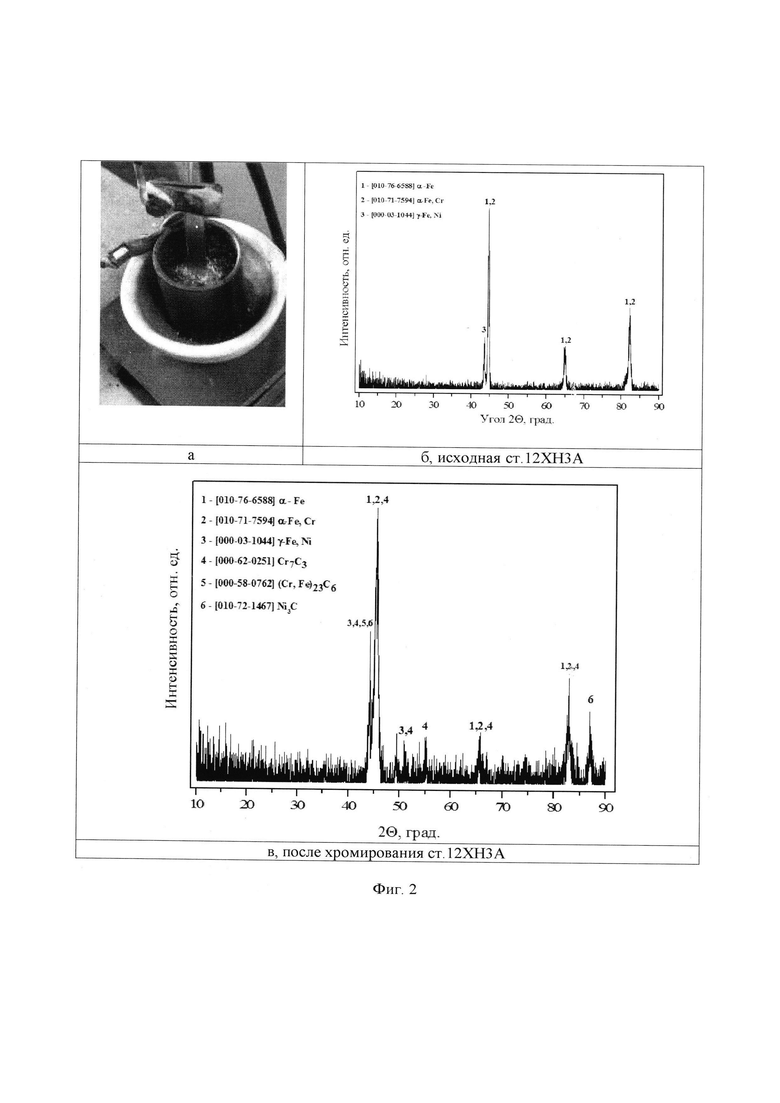

Пример 4. Износостойкость образцов.

Износостойкость образцов по ISO 26423 определялась на приборе абразивного шарового истирания Calotest фирмы GSM Instruments, Швейцария, путем получения поверхностной выемки. Параметры шарового истирания включали в себя значения диаметров шпинделя, шарика и ширины дорожки качения.

Исходные данные: диаметр шарика DШ=15 мм, продолжительность теста 120 с, частота вращения шпинделя электропривода 1300 об/мин.

Расчет износостойкости проводился в соответствии с известными рекомендациями по определению износостойкости И, а также класса износостойкости КИ (Р 50-95-88 Рекомендации. Обеспечение износостойкости изделий. М.: Гос. комитет СССР по стандартам, 1989. - 25 с.). Износостойкость определялась по формуле:

где: ΔL - длина пройденного пути твердосплавного шарика при трении, м,

ΔH - линейный износ, м.

Определение класса износостойкости КИ по рассчитанному значению износостойкости И проводилось по уравнению:

И=αk ⋅ 10K ≤ lgИ=lgαK+K;

где: K - число, обозначающее КИ, αK - число, обозначающее разрядность.

Длина пути ΔL вычислялась по формуле:

ΔL=2π × Rш × w × t = 2×3,14×0,0075×1300×2=122,5 м

где: RШ, радиус шарика, 0,0075 м, t - время вращения шарика, 2 мин, w - частота вращения шарика, при допущении отсутствия проскальзывания, приравнивалась частоте вращения шпинделя 1300 об/мин.

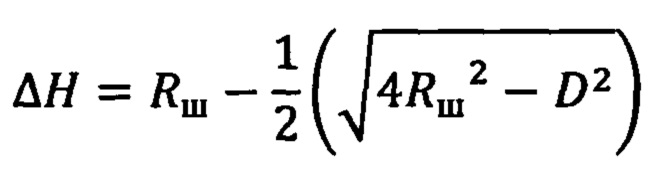

Для определения линейного износа ΔН измерялись диаметры отпечатков, полученные после испытаний. Расчет проводили по формуле (Машков Ю.К., Полещенко К.Н., Поворознюк С.Н. Орлов П.В. Трение и модифицирование материалов трибосистем. М.: Наука, 2000. - 280 с.):

Для определения линейного износа ΔН определялись диаметры отпечатков, полученные после теста на истирание, табл. 5, фиг. 3.

Анализ полученных данных показал, что образец ст. 12ХН3А с Cr - покрытием обладает повышенной износостойкостью к истиранию в сравнении с исходным образцом ст. 12ХН3А. Для образца ст. 12ХН3А с Cr - покрытием износостойкость возросла примерно в 3 раза в сравнении с исходным образцом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ванадирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791345C1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Способ ниобирования поверхностных слоев хромоникелевой стали | 2022 |

|

RU2791348C1 |

| Способ нанесения твердого антифрикционного покрытия | 2023 |

|

RU2806680C1 |

| Способ формирования покрытия на штамповых сталях | 2020 |

|

RU2746518C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2009 |

|

RU2428503C2 |

| Способ азотирования малогабаритных изделий из инструментальных быстрорежущих сталей | 2022 |

|

RU2784616C1 |

| СПОСОБ И СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1996 |

|

RU2157859C2 |

| СПОСОБ БОРИРОВАНИЯ ПОВЕРХНОСТИ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2784536C1 |

Изобретение относится к способу хромирования поверхности из конструкционной легированной стали. Наносят хромсодержащую обмазку на поверхность упомянутой подложки и осуществляют нагрев упомянутой подложки с обмазкой. Упомянутая хромсодержащая обмазка содержит 50 мас.% аммонийной соли 2-моноэтаноламина и уксусной кислоты, 25 мас.% сажи Т-900 и 25 мас.% оксида хрома Cr2O3. Указанный нагрев проводят при температуре 950-1325°С с выдержкой 4,5-9,5 минут. Обеспечивается повышение качества наносимого покрытия и производительности его формирования. 3 ил., 5 табл., 4 пр.

Способ хромирования поверхности подложки из конструкционной легированной стали, включающий нанесение хромсодержащей обмазки на поверхность упомянутой подложки и нагрев упомянутой подложки с обмазкой, отличающийся тем, что наносят хромсодержащую обмазку, содержащую 50 мас.% аммонийной соли 2-моноэтаноламина и уксусной кислоты, 25 мас.% сажи Т-900 и 25 мас.% оксида хрома Cr2O3, а нагрев проводят при температуре 950-1325°С с выдержкой 4,5-9,5 минут.

| Способ хромирования стальных изделий в обмазках | 1990 |

|

SU1721121A1 |

| Способ поверхностного упрочнения детали из стали | 2018 |

|

RU2688009C1 |

| RU 2224633 C1, 27.02.2004 | |||

| Состав для диффузионного хромированияМЕТАлличЕСКиХ издЕлий | 1978 |

|

SU834236A1 |

| CN 111850529 A, 30.10.2020 | |||

| US 6197436 B1, 06.03.2001. | |||

Авторы

Даты

2024-05-21—Публикация

2023-10-31—Подача